1.试验原理

法莱克斯轴和V形块法的试验原理是将一个被两个钢制V形块夹住的钢制轴,浸没在测试油样里并以一定的速度转动。用棘轮装置施加和维持压力,在规定的试验时间和试验加载下测定试样的摩擦磨损性能。使用此方法,可以快速可靠的测量甲醇汽油的摩擦磨损性能,测试结果重复性和区分性效果良好,并且可以成为甲醇汽油润滑性研究的重要依据。

甲醇汽油沸点低、易挥发的特点,甲醇汽油易吸收空气中的水分,会对试验结果产生影响,需要采取相应的措施解决上述问题。

2.仪器设备和试剂

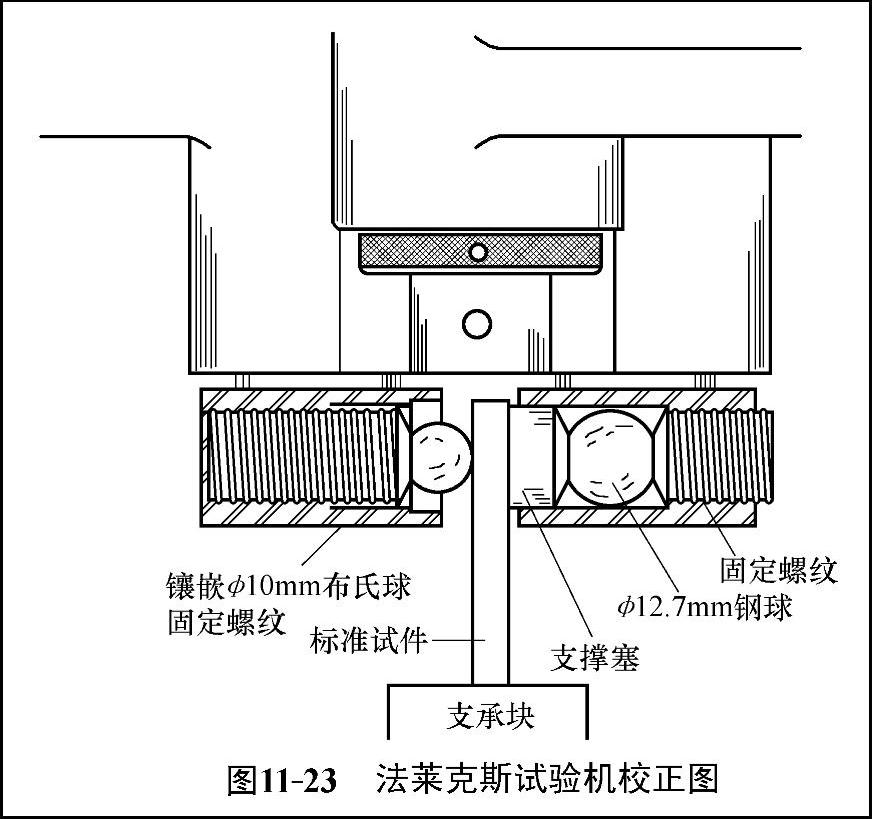

法莱克斯轴和V形块润滑油试验机如图11-23和图11-24所示。轴上镶嵌有直径10mm布氏球的固定螺纹;支撑塞;标有37~39HBW的软铜标准试件;带有刻度的测量显微镜,分度值0.01mm;分度值1℃的温度计;钢直尺(长约150mm);秒表。

标准精压V形块:夹角96°±1°,材料AISI C—1137钢,硬度20~24HRC,表面粗糙度1.3×10-7~2.5×10-7mm(均方根值)。

试验轴:外圆直径6.35mm(1/4in),长31.75mm(5/4in),材料AISI 3135钢,磨光平面的硬度87~91HRB,表面粗糙度1.3×10-7~2.5×10-7mm(均方根值)。

锁紧销:材料1/2H黄铜,符合ASTM B16《螺钉机用快速切削黄铜条·棒及型材规格》。

石油醚:分析纯。

洗涤汽油:符合SH 0114—1992要求。

硫:光谱纯。

标准试样由硫(光谱纯)和白油组成。其中,标准试样A由0.10%(质量分数)硫与99.90%(质量分数)白油组成,并在玻璃容器内加热至115~120℃,同时用玻璃搅拌器搅拌15min。标准试样B由0.20%(质量分数)硫与99.80%(质量分数)白油组成,其余配置过程与标准试样A一致。

3.试验准备

(1)负荷表的校对

法莱克斯试验机校正如图11-23所示,将带有棘轮机构的负荷表装置安装在加载臂上。把棘轮臂放在棘轮上后起动电动机,直至负荷表指示890N,上紧棘轮以保持负荷1min,使其形成压痕。(https://www.daowen.com)

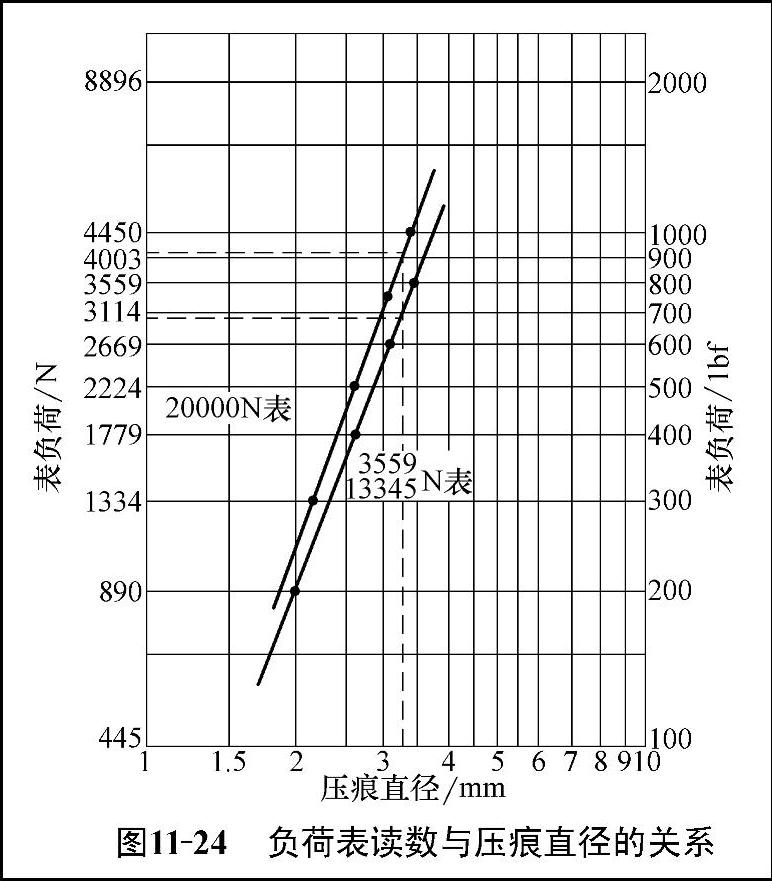

关掉机器,卸除负荷松动标准试件,推进约9.5mm,与原压痕分开。检查钳口的位置是否变动,重复前述操作,分别以1779N、2669N和3559N的表负荷在标准试件上压痕。如果用的是13345N表负荷,则在3559N、6670N和11120N负荷下,进行压痕重复操作。

卸下负荷表装置和标准试件,测量压痕直径(精确到0.01mm)。每个压痕测量三次直径,确保两次测量不在相同直径上,计算三次测量的平均值并记录。在双对数坐标纸上画出这四个压痕读数对表负荷读数的函数曲线,如图11-24所示。

图11-23 法莱克斯试验机校正图

图11-24 负荷表读数与压痕直径的关系

用同样的方法和步骤,对20000N表的校对。压痕在1334N、2224N、3336N和4450N表负荷下进行,并绘制压痕读数曲线。

(2)试验设备的校正

分别使用标准试样A和B,按试验操作过程对设备进行校验。

4.试验操作过程

试验前彻底清洗各试验件(V形块、试验轴和锁紧销)、试验油杯以及V形块与试验轴的夹具等,最后在空气中自然干燥,V形块和试验轴的试验表面不得污染和留有指痕。

将试验轴装在试验机主轴上,并用新的锁紧销锁住,将两个V形块分别装入钳口的孔里,然后使V形块与试验轴相接触,要使V形槽与试验轴平行,如图11-23所示。向试验油杯内倒入约60mL试样,并将其放在试验机的加热托板上,使试样温升至(24±3)℃,升高杯子,使V形块浸没在试样中。把带有棘轮机构的负荷表装置装在加载臂上,用手转动棘轮,消除装置的松弛。此时,扭矩表应当指零或者将此起始状态视作零。

开动电动机,置棘轮臂于棘轮上,增加负荷直到相当于在标准试件上产生直径2.10mm压痕的表负荷值。取开棘轮臂,停止加载并启动秒表计时,让试验机在该负荷下运转5min。重新置棘轮臂于棘轮上,加载到标准试件上产生直径3.30mm压痕的表负荷。当达到该负荷时,脱开棘轮臂,启动秒表并记录棘轮齿数。在试验期间,磨损会引起负荷下降,要用棘轮上紧负荷,以保持试验期间负荷接近不变。运转15min后,负荷降低,然后用棘轮恢复到试验负荷,立即在棘轮上画线测定磨损齿数。最后停下电动机。

需要说明的是高频率往复试验法、四球机法与法莱克斯轴和V形块法设备与控制条件都是针对润滑油的润滑性试验而设置的,高频率往复试验法也用于柴油润滑性的试验。要测试汽油与甲醇汽油的润滑性,可以借用以上三种设备,但是,试验的控制条件必须重新设定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。