1.试验原理

高频率往复试验法试验原理是将试验样品放在给定温度下的油槽内,通过固定在垂直夹具中的钢球对水平安装的钢片进行加载,钢球以设定的频率和行程往复运动,球与片的接触界面应完全浸在样品中。球和片的材质、试验温度、载荷、频率和行程都是确定的。试验结束后,通过显微镜测量钢球的磨斑直径,根据试验环境(温度和湿度)把磨斑直径校正到标准状况下的数值,试验样品的润滑性用校正后的磨斑直径大小评价。

使用此方法,可以快速可靠测量甲醇汽油的润滑性性能,测试结果重复性和区分性效果良好,并且可以作为甲醇汽油研究的重要依据。

甲醇汽油沸点低、易挥发的特点,会对空气造成污染;甲醇汽油易吸收空气中的水分,会对试验结果产生影响,需要采取措施解决上述问题。为了达到上述目的要求,长安大学的专利技术提出了针对性的解决方案。

针对甲醇汽油沸点低、易挥发的特点,对高频往复试验机做适当的改进。给油槽增加一个带孔的钢化玻璃盖子,盖子与油槽密封良好,尽量防止试验过程中甲醇汽油的挥发与添加剂浓度的降低。在不发生运动干涉的前提下,尽量减小球夹头与盖子之间的间隙,可以达到上述目的。

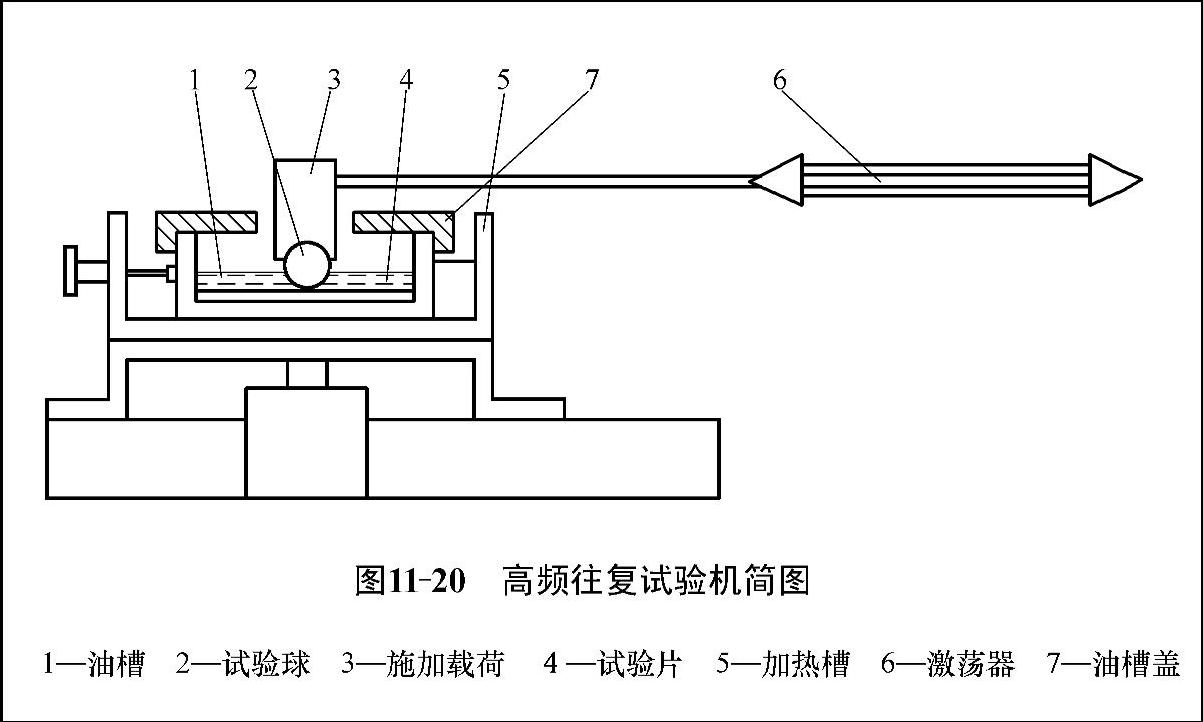

针对甲醇汽油易吸收空气中的水分的特点,高频往复试验机(图11-20)配备专用的恒温恒湿箱,精确控制试验过程中的温度和湿度,严格按照测定方法进行试验。

图11-20 高频往复试验机简图

l-油槽 2-试验球 3-施加载荷 4-试验片 5-加热槽 6-激荡器 7-油槽盖

2.主要优点

本试验方法的优点在于试验条件恒定并且容易控制,载荷能够根据燃料的不同调整。甲醇汽油易燃、易挥发,扩散到空气中,会对空气造成污染,而甲醇则会对视觉神经网膜造成伤害。通过增加油槽的钢化玻璃盖子,并且要求盖子与油槽密封良好,尽可能地降低了试验过程中甲醇汽油的挥发,提高了试验的安全性。

配备专用的恒温恒湿箱控制试验过程中的温度与湿度,使试验在要求的温度与湿度下进行,降低外界条件对试验结果的影响,提高了试验的准确性。

3.实施过程

(1)仪器和试剂

高频往复试验装置:包括高频往复试验机、恒温恒湿箱,试验仪器见图11-20,能使一个钢球按加载负荷对固定的钢片加载,并以固定的频率和冲程往复运动,球和片的接触面完全浸泡在油槽中,试验条件见表11-2。油槽能够固定试验片,并可加入试验样品,其温度也就是其中试验样品的温度是通过与油槽紧密连接的电控加热套来实现的。通过仪器的控制单元进行电子数据的采集和储存,以此来控制不同的参数。

恒温恒湿箱:选择过饱和盐溶液调节试验温度与湿度,并维持在试验允许的范围内。

显微镜或类似成像装置:能放大100倍,并能精确到1μm。

清洗槽:采用足够容积和清洗功率为40W或更大的超声波无缝不锈钢清洗槽。

干燥器:用来储存试验片、球和金属零件,应装有干燥剂。

专用测试球:直径为6mm,材料为AISI E-52100钢,ANSI B3.12(金属球)28级,硬度应达到58~66HRC(根据ISO 6508),表面粗糙度<0.05μm。

专用测试钢片:由退火的AISI E-52100钢棒加工成具有190~210HRV(根据ISO6507—1),并经研磨和抛光到表面粗糙度<0.02μm。

丙酮:分析纯。

甲苯:分析纯。

(2)准备

试验片与试验球:用干净的镊子,把一些试验片(光面朝上)和试验球放入干净的玻璃广口瓶中,用甲苯浸没,至少浸泡12h,然后把广口瓶放到超声波清洗槽内,清洗10min。把试验片(光面朝上)和试验球一起转移到一个盛有新鲜甲苯的广口瓶里。

金属零件:把夹具、螺钉以及所有能与试验样品接触的金属零件和器皿,连同清洗过的试验片和试验球一起放在一个干净的玻璃烧杯内,用甲苯浸没,把烧杯放在超声波清洗槽中清洗10min,然后用干净的镊子,把金属零件和试验件放入一个盛有丙酮的烧杯里,放在超声波清洗槽内,清洗2min。取出各零件,如果不是立即使用,应储存在干燥器中。

仪器的安装:高频往复试验机对环境的温度和湿度有要求,因此配备专用的恒温恒湿箱。恒温恒湿箱安装完毕后,将装满盐过饱和溶液(调解湿度用)的水槽放在下层的隔板上,将高频往复试验机安放在上层隔板上,连接线路和温度、湿度传感器。

(3)试验步骤

将清洗过的测试片放入油槽,光面向上。将测试球放在测试球支架的槽内,用螺钉固定好。将测试球支架与高频往复试验机上的激振器相连,并固定。将热电偶插入试件夹具的测量孔中。(https://www.daowen.com)

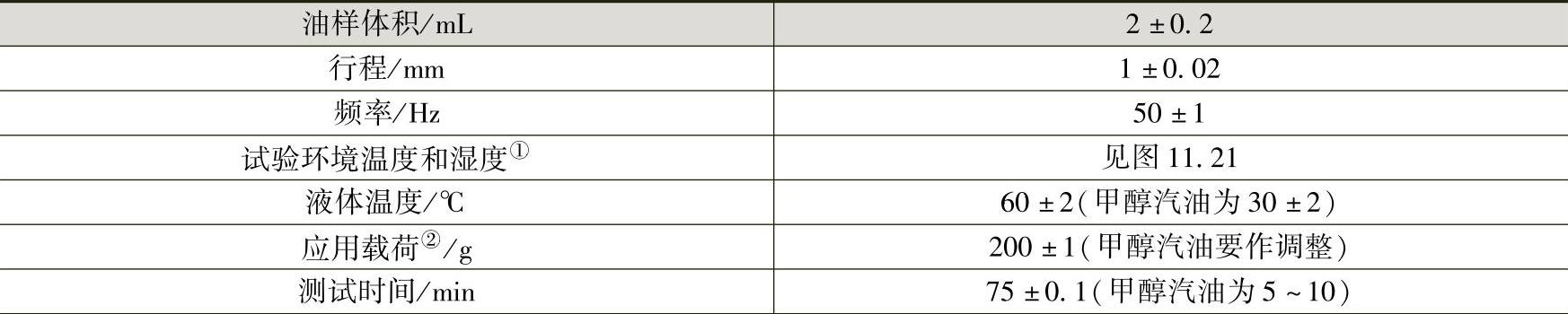

调节恒温恒湿箱温度和湿度满足试验条件后,高频往复试验机在恒温恒湿箱内放置一段时间,使温度一致。温度和湿度达到要求后,将2mL试样注入油槽。在振动臂上悬挂200g砝码,设置行程和频率。待油槽内的样品加热到60℃时,记录恒温恒湿箱内的温度和湿度,开始试验。试验条件见表11-2。

表11-2 试验条件

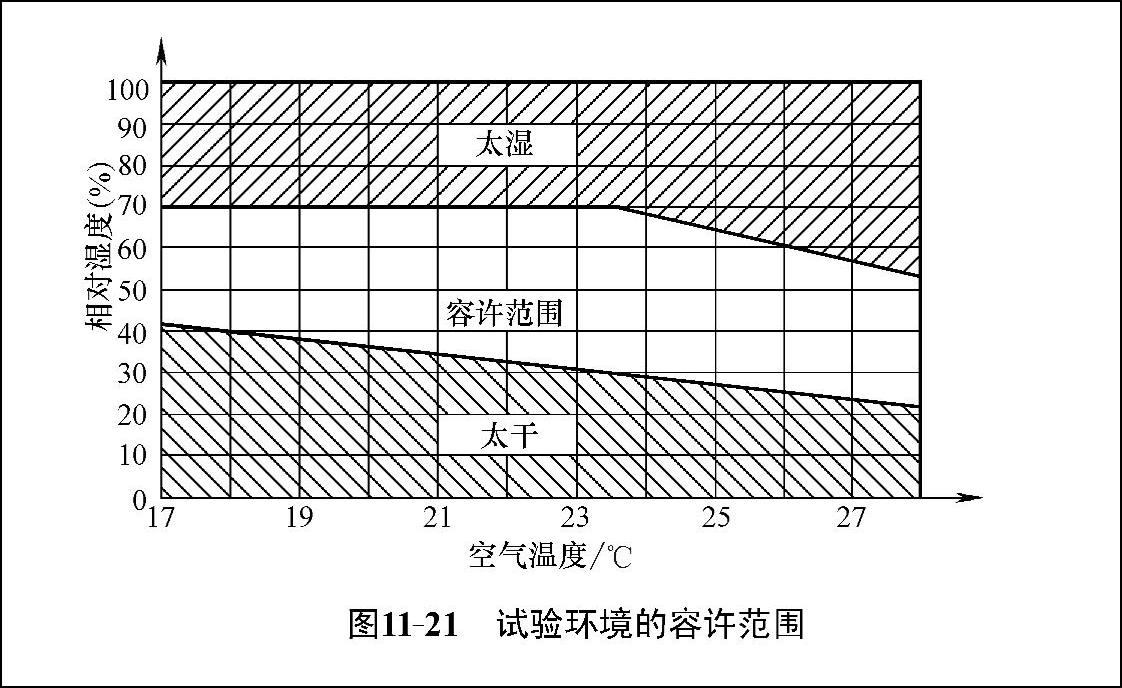

①试验环境的温度和湿度应在距试验件0.1~0.5m的范围内进行测量,并控制在图11-21所示的容许范围内。

②所加的总载荷包括固定零件的重量。

试验运行75min。试验结束时,记录恒温恒湿箱内的温度和湿度(图11-21)。之后,关闭振动和加热器开关,将悬挂的砝码取下。卸下测试球支架,用甲苯和丙酮反复清洗直至清洁。干燥后,在测试球面上标出磨痕的位置。样品池和固定螺钉等其他部件,也用同样的方式清洗干净,置于干燥器中保存、备用。将装有测试球的支架,放在显微镜下面,调整位置,使测试球磨痕处放于目镜视野的中心。调显微镜的焦距,直到能够清楚地看到磨痕的边缘。测量磨痕直径。分别在x轴和y轴方向上读取磨痕直径,精确到1μm。

图11-21 试验环境的容许范围

4.数据处理

测定的磨痕直径,需要按水蒸气压1.4kPa为标准进行校正,校正后的磨痕直径用WS1.4表示,计算方法如下。

1)未校正的平均磨痕直径用MWSD表示,按式(11-3)计算,单位为μm。

MWSD=(x+y)/2 (11-3)

式中 x——与运动方向垂直的磨斑直径(μm);

y——与运动方向水平的磨斑直径(μm)。

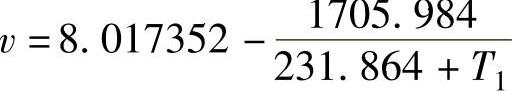

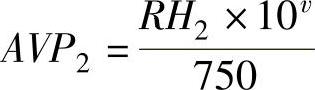

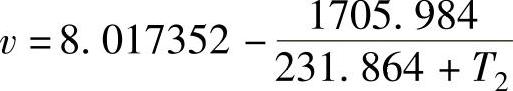

2)试验开始与结束时的绝对水蒸气压(AVP1和AVP2)、试验过程的平均绝对水蒸气压(AVP)用式(11-4)计算

式中 RH1——试验开始时的相对湿度(%)。

式中 T1——试验开始时的空气温度(℃)。

式中 RH2——试验开始时的相对湿度(%)。

T2——试验开始时的空气温度(℃)。

AVP=(AVP1+AVP2)/2

3)校正后的磨痕直径(WS1.4)单位为μm,按式(11-5)计算。

WS1.4=MWSD+HCF(1.4-AVP) (11-5)

对于普通未知油样品,HCF=60。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。