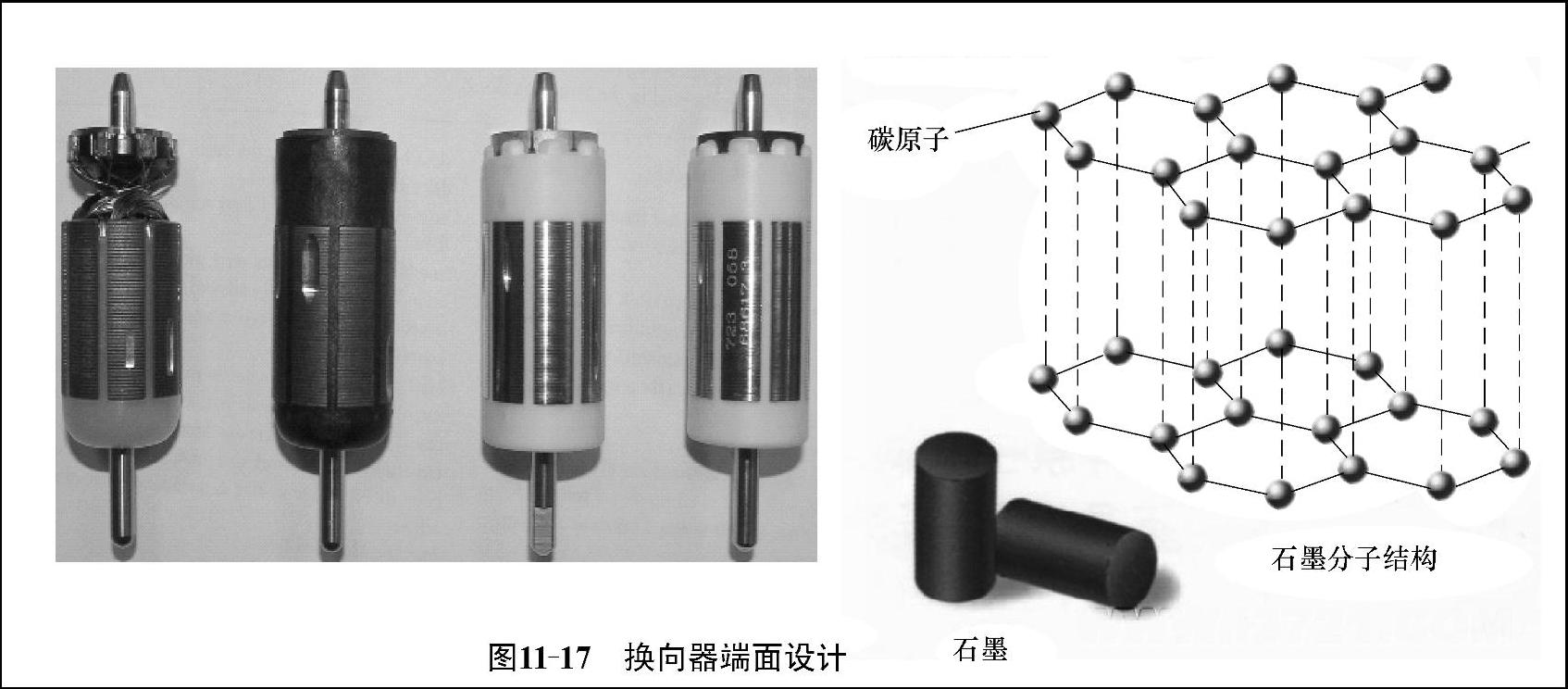

改变电动燃油泵的设计,这方面部分资料借鉴了UAES的设计。根据甲醇汽油的抗磨性影响模式,设计的改变也主要集中在影响最大的三个地方:换向器端面、进油板和叶轮。在设计的改变上进行了很多探索,对每一个部位都有几种不同的方案,图11-17是在UAES批量生产的电动燃油泵中采用的电枢样品,图中对换向器端面进行了重新设计。

作为改进型的电枢,把换向器的端面换成石墨材料,同时,还有一个明显的地方就是后三种电枢采用了密封结构,这对保护电枢起到了很好的作用。选用石墨材料是因为它有着非常优良的性能,具体包括:

1)耐高温,石墨的熔点为(3850±50)℃,沸点为4250℃,即使经超高温电弧灼烧,重量的损失很小,热膨胀系数也很小。石墨强度随温度提高而加强,在2000℃时,石墨强度提高了一倍。

2)导电、导热性,石墨的导电性比一般非金属矿高一百倍。导热性超过钢、铁、铅等金属材料。导热系数随温度升高而降低,甚至在极高的温度下,石墨成绝热体。石墨能够导电是因为石墨中每个碳原子与其他碳原子只形成3个共价键,每个碳原子仍然保留1个自由电子来传输电荷。

3)润滑性,石墨的润滑性能取决于石墨鳞片的大小,鳞片越大,摩擦系数越小,润滑性能越好。

4)化学稳定性,石墨在常温下有良好的化学稳定性,能耐酸、耐碱和耐有机溶剂的腐蚀。

5)可塑性,石墨的韧性好,可形成很薄的薄片。

6)抗热振性,石墨在常温下使用时能经受住温度的剧烈变化而不致破坏,温度突变时,石墨的体积变化不大,不会产生裂纹。

石墨材料耐磨性、自润滑性和膨胀性都明显好于铜,就用石墨材料可以同时解决抗磨和密封两个问题。图11-18a是采用了石墨材料的端面,图11-18b是采用铜合金的端面。由于石墨和金属材料比起来还有很多其他优点,所以建议尽可能使用石墨材料。

(https://www.daowen.com)

(https://www.daowen.com)

图11-17 换向器端面设计

图11-18 石墨、铜燃油泵端面

图11-18a为改进后的进出油板,图11-18b是改进前的进出油板,最明显的是进出油板材料和电枢支撑设计变了。进出油板的材料换成耐磨和抗溶胀的塑料,这种材料减轻了电动燃油泵自身的重量,提高了强度还降低了成本。电枢支撑方面主要是取消了独立的支撑部件,把进出油板和支撑部件制成了整体,这样做不但改进了生产工艺性,还提高了强度,降低了成本。当然,在塑料进出油板设计模式之前,也进行过其他局部设计修改的尝试。这些修改主要集中在金属进出油板,支撑部件和叶轮的材料选择上。叶轮主要是抗溶胀和抗磨的工程塑料,换向器表面由纯铜换成具有良好导电性的铜合金。支撑环材料也换成抗腐蚀的合金材料,如图11-19所示。

图11-19 耐腐蚀油泵端面

针对叶轮的耐醇设计,主要是通过严格控制叶轮的尺寸精度来实现的。前述所提到叶轮最重要的尺寸就是轴向间隙15~30μm,径向间隙15~25μm。把这两个间隙分别控制在25~30μm和15~25μm之间。这样做的主要依据是甲醇的运动粘度大于汽油,通过适当加大间隙可以有效减小前期磨损,并且减小由于初期的泄漏量减小而导致的流量和压力的短期升高(这可能导致电动燃油泵的负荷加大)。

重新设计后的测试工作是在桑塔纳轿车和长安微型车上进行的,经15万km路试并在过程中定期检测,包括整体检测和分解检测,结果表明所做修改是完全符合要求的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。