为了进一步研究甲醇汽油的腐蚀性,搭建了汽油机供油系统模拟实验台。系统主要由一个稳压电源提供12V电压,一个压力调节器,一个燃油滤清器,一个可调节流阀,一个压力表,油箱,电路开关和连接油管。为了能够进行对比观察,平行制成了2套系统,两套系统的零部件是完全一样的,只是运行的燃料不一样,一个是甲醇汽油,另一个是汽油。每天运行12h,运行2月后,检查油压,同时观察燃料颜色和测燃料的pH值。结果发现运行汽油的系统油压正常0.35MPa,而运行甲醇汽油的油压降至0.3MPa。汽油的颜色变深,主要是因为汽油部分高分子烃发生氧化导致的。而甲醇汽油的颜色却变成墨绿色,观察分析是汽油的氧化和二价铜离子的颜色导致的(系统没有密封)。在这个过程中还是要保证油压调节器的正常工作,也就是排除油压调节器对油压的影响。试验过后,拆卸燃油泵,观察电动燃油泵各个零部件的腐蚀情况,配合理论进行分析。

1.铜部件的保护

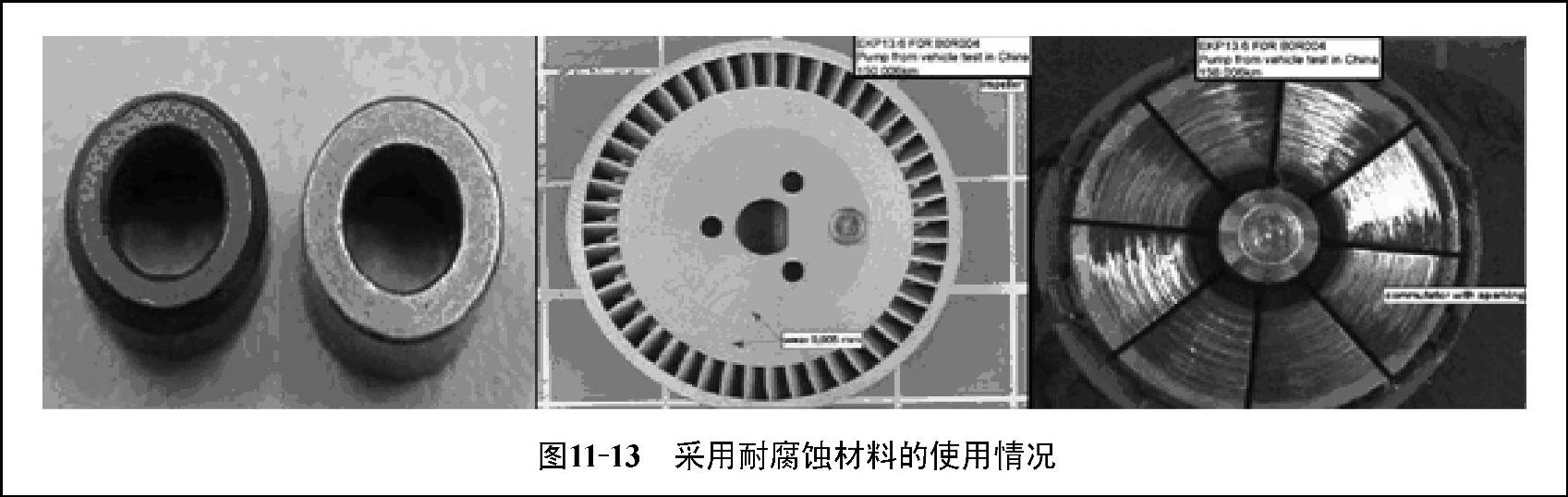

图11-13 采用耐腐蚀材料的使用情况

采用耐腐蚀材料后,可以看出支撑环和换向器端面的腐蚀情况明显好转,在金属表面形成了致密的氧化膜,阻止了金属进一步腐蚀(图11-13)。对于铜来说可以使用磷脱氧铜来代替。

2.铝部件的保护(https://www.daowen.com)

甲醇本身在常温下不与铝反应,在有水分的时候,铝表面形成一层氧化膜,也不和甲醇反映。铝的标准电势为-1.67V,热力学上不稳定,但钝化能力很强,因此在大气、水、中性和弱酸性溶液中都有很好的稳定性。空气和水中的氧以及水本身都是铝的钝化剂,使铝处于钝态,即自钝化能力。

铝的耐腐蚀性主要取决于给定环境中形成保护膜的稳定性。钝态铝的保护膜为Al2O3或Al2O3·nH2O,其厚度随形成条件而异,一般在5~100nm之间。干燥空气中铝的保护膜为2~20nm,铝氧化膜是两性的,既溶于非氧化性强酸又溶于碱。因此铝在中性和近中性(pH为4~8)的水及大气中耐腐蚀很好,但当介质中含有Cl-时,可导致点蚀。对于燃油系统来说铝可使用防锈铝来代替,在铝中加入质量分数2.4%的镁和0.3%的锰具有良好的抗蚀与防锈功能。

3.铁部件的保护

这里所说的“铁”,是泛指工业纯铁、低碳钢和部分铸铁,其耐蚀性特点是相对于其他铁合金和非铁合金而言的,铁在大气、天然水、土壤等自然环境中的耐蚀性差,远不如铝、钛、锌、铬、镉等金属,其原因是:铁及其氧化物上的氢过电势低,在酸性天然水中易发生析氢腐蚀。铁及其氧化物上氧离子化过电势低,也容易发生吸氧腐蚀。

但是,在实际情况中人们很少用到纯铁零部件,所用的都是加入金属元素构成的不锈钢。例如镍,铬等金属元素。还有一个问题,就是甲醇会不会在使用中氧化成酸,从而对金属产生腐蚀呢?这一问题只需检测燃料的pH值基本就可以发现。试验过程中也注意到此类问题,检测的结果是燃料的pH>8,所以产生酸的可能性不大,至少对金属部件的腐蚀不是主要的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。