某客运专线,线路长度415.165km,桥隧比为68.2%,采用C50混凝土施工。首片预制箱梁(320m3/片)拆模后,发现箱梁外观存在花斑状颜色,分层纹路、内倒角处气孔密布等外观问题。

事故简介

外观质量状况:

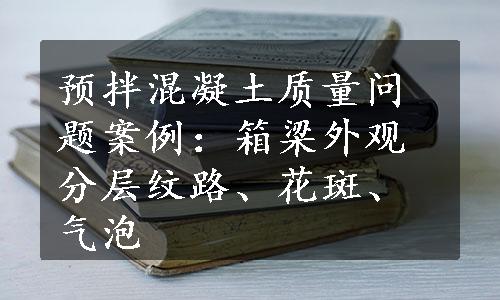

1)分层线。分层线由梁端逐渐向梁中部延伸,至梁体中部后消失,分层线主要分布在梁中下部(图6-14)。

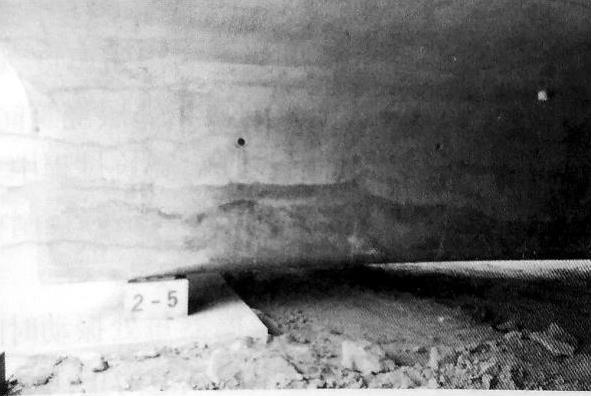

2)花斑。位于腹板与翼缘过渡区,多呈带状分布;擦拭花斑区,有黏稠感,类似油状液体(图6-15)。

图6-14 混凝土分层线

图6-15 混凝土花斑

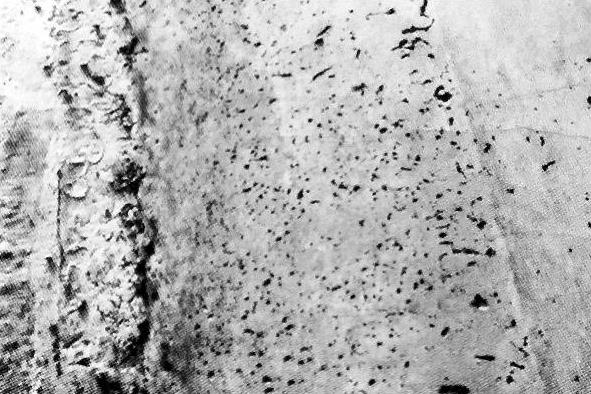

3)气泡。位于内倒角,腹板与底板过渡区,直径大于2mm(图6-16)。

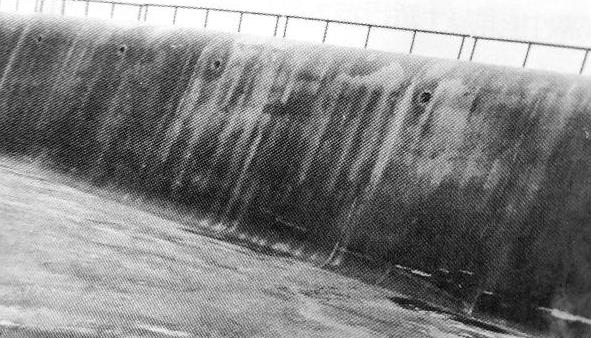

4)泌水纹。集中于腹板底部,呈角鳞状、凹坑型(图6-17)。

图6-16 内倒角气泡

图6-17 泌水纹

原因分析

为确保工程进度和质量,项目部组织施工相关各方就箱梁质量问题进行分析。

1)混凝土原材料。对现场混凝土用水泥、粉煤灰、砂石、减水剂等原材料品质、性能进行了逐一检查,所有原材料都为同一批次、同一厂家,质量均一稳定,各项指标满足设计标准要求。

2)C50混凝土和易性好,未发现混凝土存在离析、泌水等和易性不良问题,满足相关设计规范及标准要求。(www.daowen.com)

3)箱梁采用钢模板施工,但刚度和平整度差,存在明显片状凹坑缺陷。且模板清理不干净,存在锈迹(图6-19)。致使浇筑后的箱梁腹板表面呈波浪状,平整度差。从而导致混凝土色差。

4)脱模剂为机油与柴油混合物,黏度大,采用滚涂施工,滚涂不均,可见明显滚涂痕迹(图6-18),导致混凝土表面产生花斑现象。

此外,施工现场上风区周边有土石方工程作业,飞尘吸附于模板机油层上,带来模板污渍,影响箱梁外观。

图6-18 脱模剂滚涂痕迹

图6-19 模板锈迹

5)浇筑工艺方面的问题。该工程采用两台地泵同时相向对角浇筑。单层浇筑高度为1.0~1.2m,相邻层浇筑间隔为45min左右。由于大体积混凝土浇筑后水化放热,当天气温25℃,风又比较大。混凝土表面失水加快,致使相邻层混凝土层间产生硬化后的分层线。

6)振捣方法。本工程采用插入式与附着式相结合的方式,预应力波纹管以下混凝土采用附着式振捣器,为确保此部分混凝土密实度,振捣时间偏长,致使混凝土泌水,混凝土硬化后产生泌水纹。

波纹管以上采用插入式振捣方式,由于浇筑厚度过大,混凝土浇筑时卷入的气泡难以排出,腹板下倒角部分出现较多气泡。

事故处理

1)提高钢模板的刚度,对新模板进行统一打磨除锈处理,表面不得有锈迹、油污、飞灰等杂物。

2)选用低黏度脱模剂。优先采用色拉油(地沟油)、水性脱模剂。采用刷涂工艺,避免产生滚涂淋痕。

3)浇筑工艺顺序,竖向浇筑遵循先底板,再腹板,后顶板的顺序;构件纵向浇筑分层阶梯式向前推进;分层浇筑厚度保持在30~50cm;控制相邻段混凝土浇筑间隔时间在20min以内,防止出现冷缝。

4)箱梁下部每处振动时间应以振捣到混凝土成一水平面,且不再出现气泡为止,单次振动时间为25~30s,且不少于10s,必要时可在第一次振捣30min后复振一次。

5)使用插入式振捣器时,振捣器插入间距为作用半径的1.5倍,要快插慢拔,把气泡排出去。振捣器插入下层混凝土内5~10cm,每处振动时间应以混凝土表面不再有明显沉落,不再出现大量气泡,混凝土表面均匀、平整,并已泛浆为止。沿内倒角处反插振捣,增加排泡效果。

按照上述改进措施施工后,加强了对施工全过程,包括模板、浇筑、振捣、养护等施工过程的质量控制,箱梁混凝土外观质量得到明显改善。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。