事故简介

某搅拌站采用北京房山某水泥厂的立窑水泥,海淀区某外加剂厂的高效减水剂,开始效果不错,后来有一批水泥拌制的混凝土,掺同样外加剂发生急凝现象,即使几倍、几十倍地添加缓凝剂,也解决不了问题,导致800m3混凝土结构酥松,强度不达标。

原因分析

这批水泥按国家标准检验合格,减水剂按标准检验也合格,但两者配合制得的混凝土确有严重的质量问题。为了查清原因,用出事的水泥、减水剂做了试验,确实有急凝现象,混凝土搅拌后在很短的时间内就失去了流动性,这是典型的水泥与外加剂不相容事例,造成不相容有水泥、外加剂、砂石质量、环境温度等多方面因素,其中水泥是极重要的因素,下面重点介绍水泥方面的影响因素。

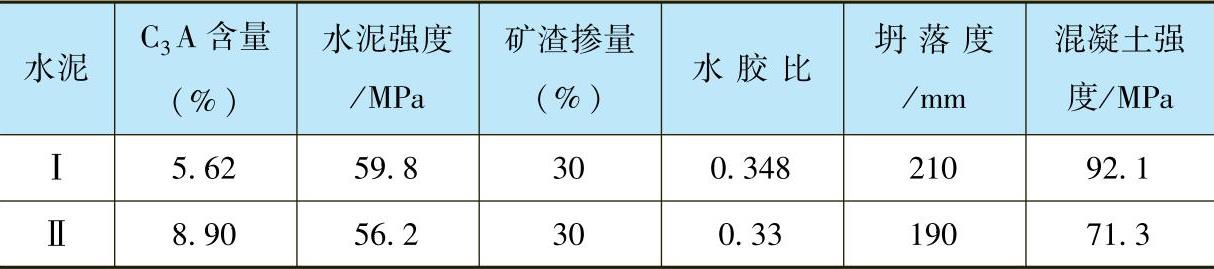

1)水泥中C3A含量。水泥中C3A是水化速度最快的组分,混凝土中的水分是有限的,发生水化反应时,它与石膏争夺水分,造成溶解速率和溶解度比C3A低得多的石膏在液相中溶出的硫酸根(SO4-2)不足,以致混凝土工作性能极差,此时不仅混凝土流动性不好,也会因要满足泵送要求,而不得不提高混凝土水胶比,最终导致混凝土强度下降。表6-2列举了两组混凝土在水泥和外加剂用量、品种等基本相同的条件下,由于水泥中C3A含量不同,混凝土工作性能和强度相差悬殊的情况。

表6-2 C3A含量不同的水泥配制的混凝土性能对比

2)水泥中SO3的形态。水泥中的SO3最主要的来源是石膏,水泥实际生产时调凝石膏的掺量是按水胶比0.5左右的混凝土所需要的凝结时间的最小掺量而定的,一般为4%~5%。石膏的常有形态包括二水石膏———生石膏(CaSO4·2H2O)、天然硬石膏(CaSO4)、半水石膏(CaSO4·1/2H2O)、可溶硬石膏(CaSO4)。当水泥中采用天然硬石膏作调凝剂时,由于减水剂与天然硬石膏的相互作用,减少了SO42-的溶出量,造成水泥浆体流动性的损失。

3)熟料中的碱含量。水泥熟料中的碱多半由所使用的黏土质原料带入,水泥碱含量越高,混凝土流变性越差,后期强度越低,并有碱-骨料反应的潜在危险。(https://www.daowen.com)

4)水泥中粗细颗粒级配、粒径对流变性和强度也有很大影响。流变性好的水泥,3~30μm颗粒应占90%,10μm以下的颗粒应占10%,水泥颗粒越细、细颗粒越多,需水量越大,必将加剧混凝土坍落度损失。

经调查分析,该工程所有的水泥C3A含量为8.5%,而且采用了天然硬石膏做调凝剂,掺量为5%,此结果与上述分析相吻合。

事故处理

1)用该批水泥浇筑的800m3混凝土全部拆除,返工处理。

2)贮仓内剩余水泥掺入0.5%~1.0%的二水石膏后,混凝土流动性、保塑性和强度均得到解决,此做法称为“补硫”。

预防措施

1)鉴于以上原因,建议水泥厂不能仅把现行的国标作为出厂标准,应该把本厂生产的水泥,与外加剂是否具有良好的相容性作为重要指标。因此,也建议水泥厂建立混凝土试验室,进行水泥与市场通用的化学外加剂相容性的研究,与广大业主共同解决相容性问题。

2)预拌混凝土生产企业对进厂水泥必须做水泥-外加剂相容性试验,合格后方可使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。