事故简介

2026年某沿海城市浇筑体育场灌注桩,由甲、乙两个公司供应混凝土,桩直径600mm,桩长26~48m,型号为C35P8抗硫酸盐和氯离子腐蚀混凝土,每根桩体积13~27m3。施工过程中发现部分桩浇筑完混凝土,拔出导管时,桩顶表面冒水和气泡(图3-3),上部形成0.5m左右深的泌水层(图3-4),用木棒插入桩孔中,可达0.8~2m不见粗骨料(图3-5)。

桩孔冒水的规律:

1)甲混凝土公司供应的混凝土出现泌水现象多,但该公司同配比的混凝土在其他工程桩基施工中有少量泌水现象,基本上未出现冒水现象;乙公司供应的混凝土在临近海边处或潮涌期才有桩顶冒水现象。

2)越靠近海边越容易出现冒水现象,下午4时左右涨潮时,几乎都出现此现象。

图3-3 桩顶面冒水和气泡情况

图3-4 桩顶面泌水情况

图3-5 将木棒插入桩孔内

原因分析

体育场在填海地域建造,冒水又发生在靠近海边和潮涌期。经调查,主要原因如下。

1.混凝土原材料和配合比方面

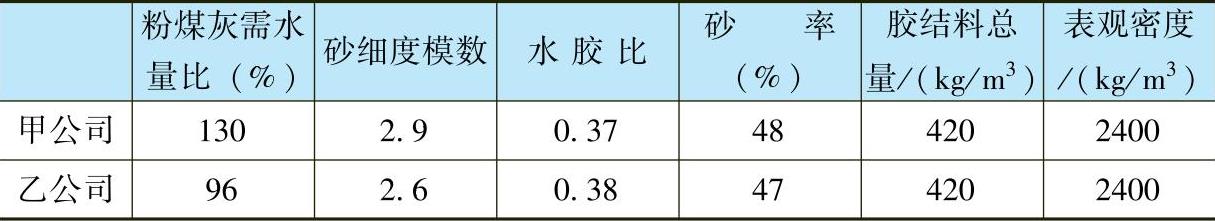

通过甲、乙两公司原材料数据对比发现,甲公司所用的粉煤灰筛余36%,需水量比130%,是不合格粉煤灰,必然造成搅拌用水量的增多。混凝土公司为了控制水胶比,加大了外加剂用量,很可能造成混凝土离析、泌水;同时,甲公司所用的砂偏粗,细度模数为2.9,5mm颗粒偏多,也易造成混凝土泌水。两公司原材料配合比见表3-2。

表3-2 甲、乙两公司原材料配合比对比

2.灌注桩施工方面

1)桩孔护壁质量差或导管连接头漏气、漏水。钻孔桩孔成形时,一般要求采用塑性指数较高的黏土调成泥浆护壁,但实际施工中往往就地取材,用钻孔排出的泥土制浆。填海造地的回填土质一般杂土较多,很可能达不到护壁制浆的要求,一旦护壁质量差,就会造成局部海水的渗入,甚至塌孔。其次是导管连接。由于桩长达几十米,导管要用法兰螺栓连接,一旦连接处漏气、螺栓松动或导管在提升过程中与桩内钢筋龙骨架相碰,使接口变形,就会导致导管进水。

2)填海土质不密实。填海时,大都用翻斗车向海水中倾入土石方,其中大量石块往往使回填土不密实,造成靠近海边处的桩顶冒水,尤其是潮涌时海水渗入孔桩中,沿导管向上部窜流,伴随着大量气泡上冒。

3)浇筑桩基混凝土时,在初灌注阶段,或由于孔底沉渣量过大使初灌不能正常封底;或由于导管距孔底过远,混凝土供应不及时,混凝土量储备不足,使初灌量不够而没有埋住导管下端口,致使导管内外压失衡,海水渗入导管内的混凝土中。

4)在中期灌筑阶段,浇筑过程中,由于混凝土和易性差、浇筑速度慢、间歇时间过长,导管内的混凝土流通不畅或堵塞,产生提漏现象,致使部分水和泥浆进入导管内。

事故处理

甲公司改用了合格粉煤灰,并将砂的细度模数下调至2.6后,泌水现象基本解决。待桩混凝土硬化后,将桩上部强度低、无粗骨料的部分混凝土砸去,补浇筑混凝土。(https://www.daowen.com)

预防措施

1.混凝土生产

水下浇筑桩用混凝土不采用振动密实,而是依靠其自重落入桩孔中各部位,实际上应选择免振自密实混凝土,因此要求混凝土具有良好的流动性、黏聚性和保水性,混凝土坍落度应为200~220mm,扩散度宜>450mm,倒坍落度流出时间宜<19s(坍落度筒离地面20cm)。为保证混凝土具有较好的工作性能,要求混凝土2h内析出的水分不大于混凝土体积的1.5%,因此原材料选择、配合比设计应符合下列要求。

1)水泥。为保证水下混凝土质量,宜尽量使用颗粒细、泌水量小、收缩性小的水泥品种,不宜采用泌水量严重的矿渣硅酸盐水泥,水泥强度等级不应低于32.5MPa。

2)砂。为满足水下流动性的要求,混凝土细骨料应增多,粗骨料应降低,从而提高混凝土砂率,因此,含量相对较多的细骨料对其混凝土工作的性能的影响超过粗骨料。为保证混凝土中有足够的水泥浆将砂粒包裹,起润滑和胶结作用,砂子应空隙率小,总表面积小,也就是颗粒级配好,粗细程度适中。因此,宜选用石英含量高、颗粒浑圆、具有平滑筛分曲线的中砂。若砂粒径过粗,则易破坏砂浆的黏聚性,引起混凝土泌水。砂的细度模数宜在2~2.8之间,砂空隙率应<40%。

3)粗骨料。粗骨料不允许含硫酸盐、硫化物、蛋白石等活性骨料。粗骨料应级配好,尽可能减小骨料空隙率,骨料最大粒径不应超过导管直径的1/8~1/6和钢筋最小间距的1/4,且≤40mm。

4)混凝土外加剂。混凝土外加剂可采用各种系列的减水剂,且适当引气,以改善混凝土的保水性、黏稠性,降低泌水率,提高流动性、抗渗性和抗冻性。

5)配合比参数。

①坍落度。为使混凝土靠自重能顺利通过导管流向各个角落,得到密实的混凝土,要控制坍落度。拌合物流动性与导管直径有关,导管直径大,混凝土更易往下流。导管直径为200~250mm时,坍落度为200~220mm;若导管直径≥300mm,坍落度可适当减小。

②砂率。砂率对混凝土和易性影响很大。砂率过小,混凝土显得粗糙;过大时会减小混凝土流动性,单方用水量增大,混凝土容易分离。砂率选择见表3-3。

表3-3 水下混凝土的砂率选择

③胶结料用量。为保证水下混凝土的强度、工作性能和耐久性,胶结料用量应稍高些。为使混凝土具有良好的保水性、黏聚性,宜掺入优质粉煤灰和矿渣粉,这种掺合料对提高混凝土抗硫酸盐侵蚀极有好处。

④控制混凝土初凝时间。根据桩的体量和施工单位浇筑时间要求,原则上初凝时间比浇筑时间多1h,一般浅桩浇筑时间约3~5h,深桩5~7h,故初凝时间应≥8h。

混凝土参数确定后经试配,应观测其坍落度、保水性、保塑性和强度,均满足要求后,方可投入生产。

2.施工中需注意的问题

1)用导管法浇筑水下混凝土。初灌阶段首盘进入导管内的混凝土坍落度和储仓内的混凝土储备量由施工单位提出要求和掌控。混凝土落底(即落至桩孔底部)后,导管内必须存有≥1.5m的混凝土,这是初灌能否顺利封底,压住地下水倒灌,阻止水和泥浆渗入导管内的关键环节。

2)混凝土要保证每根桩的连续供应,使桩浇筑速度>2m/h,严防中途停歇,或间隔时间过长,造成导管堵塞。

3)在浇筑过程中,要准确及时地测定混凝土面的位置,防止导管提升过快发生提漏现象,造成孔桩产生夹层。

4)桩钻孔阶段,应采用优质黏土制备护壁泥浆,确保护壁质量。

5)确保导管接头连接质量,防止接头漏水、漏气现象的发生。

6)沿海地区涨潮时,应停止水下混凝土浇筑作业。必须施工时,可以采用絮凝剂配制水下不分散混凝土。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。