事故简介

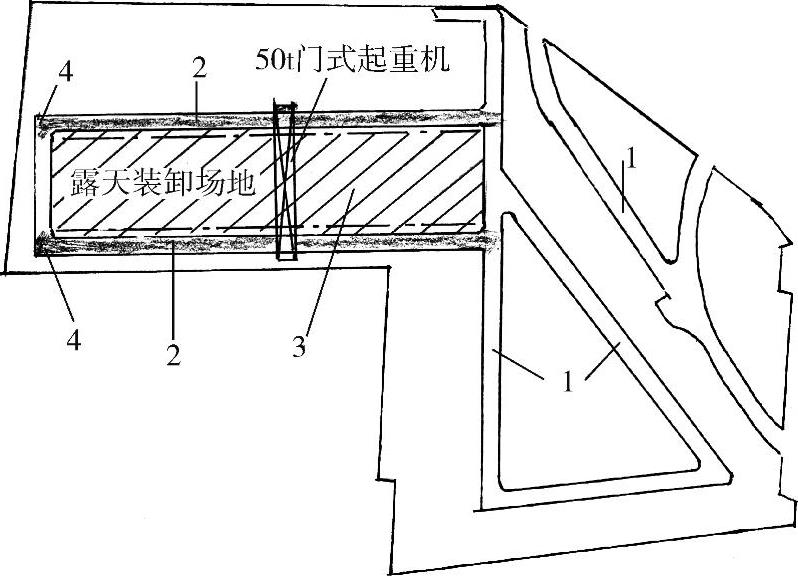

2015年某大型物流公司浇筑的混凝土地面、道路如图1-13所示,地面厚25cm,强度等级C30,采用某混凝土公司生产的预拌混凝土。4~6月浇筑的办公区混凝土路面,混凝土强度及外观质量均良好。而7月浇筑到物流装卸区后,发现混凝土地面屡屡出现无规则裂纹。裂纹主要出现在50t门式起重机装卸区的混凝土地面(图中标注3)及其临近的混凝土路面(图中标注2)、道路拐弯处(图中标注4)和地面下坡处。

图1-13 某物流公司厂区总平面示意图

1—办公区混凝土道路(路面未发现质量问题) 2—露天装卸场两侧的道路(涂黑色部分,发现路面有不规则裂缝) 3—钢材装卸场混凝土地面(划斜线部分,发现有不规则裂缝) 4—道路90°拐角处发现有斜向放射状裂缝

原因分析

经过对预拌混凝土公司所采用的原材料、配合比进行检查,结果均符合要求,而且前期浇筑的办公区混凝土道路质量良好,基本可以排除混凝土质量和施工操作质量问题。经过深入调查分析和观察裂纹出现的规律,认为事故原因主要是设计构造措施方面存在不足,表现为:

1)道路拐弯为90°直角,易产生应力集中而出现裂纹。

2)50t门式起重机下经常要装卸几十吨的钢板和型钢等货物,装卸区地面仍按一般普通混凝土地面设计,未设置加强钢筋网,混凝土强度等级也未提高。当起重机作业时对地面产生重大冲击力,混凝土抗拉强度不足而导致地面裂纹。

3)同时,门式起重机工作的冲击力会扰动邻近的道路,这些道路设计上也未采取加强措施,如路面中增设防裂构造钢筋网或混凝土中添加纤维等抗裂材料。

4)部分道路的路基是旧有已开裂地面,施工时未清理掉,导致裂纹延伸至新浇筑混凝土地面。

事故处理

该工程采用切割机将裂纹切成楔形,清洗干净后,嵌入膨胀水泥砂浆,进行保湿养护。也可采用水性环氧砂浆、丙乳液砂浆等材料来进行修补。不宜采用环氧树脂水泥砂浆,以免影响路面外观。

预防措施

1.地面设计方面(www.daowen.com)

1)道路拐弯和下水井处应设计成圆弧角,并增设放射形防裂钢筋网。

2)地面厚度变化及下坡处,宜设置抗裂钢筋。

3)对荷载大、有冲击力的混凝土地面,应设置钢筋网或添

加抗裂纤维。

4)地面长度超过30m时,应设置分隔缝,防止混凝土收缩造成地面无规则裂纹。

2.地面混凝土生产方面

1)地面混凝土必须采用含泥量小的中砂,水泥应使用普通硅酸盐水泥。

2)地面混凝土尽量不采用地泵(地泵管线长,泵送阻力大,相应需要的混凝土砂率大、坍落度大),最好采用混凝土运输车自卸,这样可以最大限度地降低砂率(35%)和混凝土拌合物的坍落度(140±20mm),减小混凝土收缩,提高抗拉强度,有利于减少裂纹的出现。

3.地面施工方面

1)对长度超过30m的地面须设分格条(木质、塑料均可),分割间距宜6m×6m,让混凝土收缩裂纹在分格条处形成有规则裂缝;未采用分割条的地面,应掌握适宜的时间(混凝土浇筑后300~400°C·h或强度达到6~10MPa),进行地面切割。

2)地基处理:旧有开裂地面必须彻底清除干净,充分夯实,浇筑混凝土前要浇水润湿。

3)地面混凝土振捣后,要适时抹压,混凝土终凝前一定要安排有责任心的工人,注意在混凝土终凝前消除裂纹。

4)地面混凝土宜采用塑料薄膜覆盖或混凝土初凝开始洒水,高度重视混凝土保湿养护,这对防止收缩裂纹产生很有效。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。