事故简介

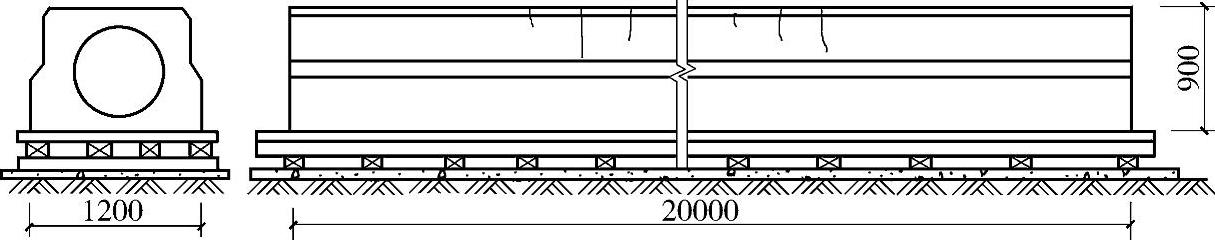

沈阳铁路枢纽东北环线工程20m预应力大梁如图1-3所示,梁高900mm,混凝土强度等级为C50,胶结料用量为520kg/m3,掺高效减水剂,砂率为45%,坍落度约为220mm。2026年5月15日浇筑第一榀大梁,次日拆模几小时后发现梁上出现部分裂纹,其规律如下:裂纹均发生在梁上部,裂纹长度为10~15cm,宽0.1~0.2mm,间距25~30cm。大梁西侧裂纹比较多,东侧明显少于西侧(大梁南北走向)。

图1-3 预应力大梁图

原因分析

1.混凝土生产方面

浇筑前两榀大梁时,C50混凝土坍落度约220mm,大流态混凝土由于胶结料用量较高,掺入高效减水剂,砂率较普通混凝土大,其早期收缩比非泵送混凝土大得多,这给混凝土结构裂纹的控制带来较大难度,稍不注意,混凝土很容易产生早期裂纹。

2.施工与环境

1)地基。该工程地处开发新区,野外作业。大梁梁底座落在农田土上,土壤未夯实,下部无排水措施,易产生梁底地基不均匀沉降,导致大梁开裂。

2)环境。当天西南风5~6级,空气相对湿度为50%。据资料介绍,当风速为16m/s时,混凝土中水分挥发速度为无风时的4倍。大梁拆模后,上表面仅覆盖一层草帘子,大梁侧面直接暴露在外面,一旦大风袭击和太阳照射,表面水分蒸发速度就会加快,导致混凝土收缩快,加上梁壁又较薄,就很容易开裂,迎风面裂纹更是多于背风面。而大梁下部靠近土层,由于较潮湿,有梁内蓄水养护,温度差、湿度差都小于上部,裂纹较少。

3)养护条件。大梁拆模后,施工方在梁端孔洞处砌约30cm砖墙,在大梁芯内灌水,梁上部覆盖草帘子。梁体下部由于处于水养护条件,未发现裂纹,而上部因无湿养护条件,便易在梁侧壁拐角应力集中处产生裂纹。

事故处理

混凝土裂纹控制是一个系统工程,它涉及原材料质量控制、混凝土生产质量控制、混凝土运输和泵送质量控制,还与设计、施工质量以及环境因素有着密切关系。

1.改进混凝土配合比

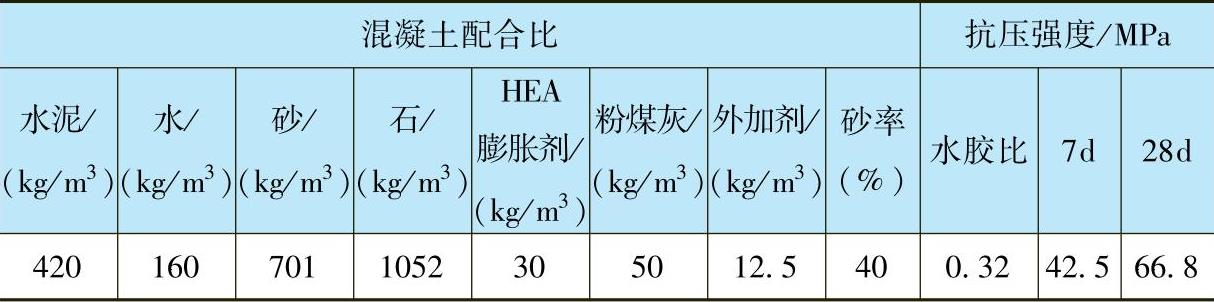

胶结料总量(在这里,胶结料总量=水泥用量+HEA膨胀剂用量+粉煤灰用量)降至500kg/m3,砂率降至40%,为提高20m大梁抗裂能力,掺入膨胀剂,改进后的C50混凝土配合比见表1-2。

表1-2 改进后的C50混凝土配合比

(https://www.daowen.com)

(https://www.daowen.com)

2.严格控制坍落度

该工程由于梁高900mm,梁肋较窄,为满足混凝土浇筑需要,供应底部混凝土时,控制出场坍落度在180mm左右,这部分混凝土量约6~7m3,采取适当现场流化办法,使坍落度为200~220mm,便于混凝土流向梁底和肋下部。梁上部混凝土约6m3,控制坍落度≤180mm,降低1%砂率,以提高上部混凝土抗裂能力。

3.施工措施改进

1)混凝土分两层浇筑,二次复振。根据资料和试验证明,混凝土初振后1~2h再次复振,可以提高混凝土密实度,减小混凝土收缩,同时其28d强度可提高10%~15%。该工程混凝土分两层浇筑。第一层浇筑高度450mm左右,约需1h,在第二层浇筑前,对下一层混凝土复振一次。振捣棒采取快进慢拔的办法,便于混凝土中气泡的排出,且可减小其沉降收缩,然后再浇筑上层混凝土。

2)提高梁芯内注水高度,改善梁上部养护条件。混凝土最适宜水养护,这对其强度增长、减小收缩都是十分有利的。因此将芯口全部砌死,内部注水高度从30cm提升至70cm,使更多的混凝土得到水养护。

3)加强梁外覆盖,保湿养护。大梁拆模后,从上部到梁底全部用塑料布包裹一周以上,确保梁上下部混凝土都能得到良好的保温保湿养护,减少了梁内外温湿度差,从而使混凝土梁内外、上下均匀变形。

4.裂纹处理

上述措施实施后,取得很好效果,梁上未见裂纹,塑料布内布满水珠,混凝土强度增长良好,7d同条件试件抗压强度达设计强度的80%。

1)开始浇筑的大梁裂纹较宽,在裂纹处凿V形槽,用水泥基结晶抗渗材料填充,加强湿养护。

2)大梁上部配预应力筋,张拉时部分裂纹肉眼已经观察不到。

预防措施

1)郊外浇筑的公路桥梁等构件,由于作业条件差(风大、地基多是农田),要高度注意覆盖养护。有条件的,尽量采用梁内孔注水养护,大梁外部应覆盖塑料布保湿保温养护。大梁地基要充分夯实,做好排水,防止梁底地基不均匀沉降。

2)高强度等级混凝土并不是胶结料用量越多越好,水泥和胶结料用量高,可泵性好,但混凝土的体积稳定性就差,收缩大。如美国桥梁设计规程规定胶结料用量不应超过475kg/m3。

3)长梁结构极易产生收缩裂纹,宜适量掺加膨胀剂,严格控制混凝土坍落度。

4)采用二次复振的办法,可提高混凝土密实度、强度,减少裂纹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。