【摘要】:图5-100一根下拉索生成的1 000个误差样本的分布情况误差效应分析方法具体步骤如下:确定Δ1L、Δ2L、ΔC和ΔT的误差分布模型,均采用正态分布。对每个缺陷结构工况进行计算,得到每个工况下索网结构的误差效应。

设面索索长误差为Δ1L、下拉索索长误差为Δ2L,外联节点安装误差为ΔC,外联索张拉力误差比为ΔT。

首先考虑独立误差因素对索网结构内力的影响程度,再考虑各种误差因素耦合作用对索网结构内力的影响程度,得出主要影响因素(敏感性因素)与次要影响因素(非敏感性因素),以便为FAST的施工精度控制提供依据。

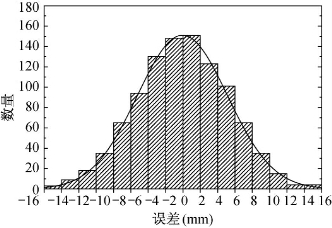

图5-100 一根下拉索生成的1 000个误差样本的分布情况

误差效应分析方法具体步骤如下:

(1)确定Δ1L、Δ2L、ΔC和ΔT的误差分布模型,均采用正态分布。

(2)根据统计数据要求,生成足够数量的误差样本(每个误差样本均是结构的一个误差工况),本书生成1 000个误差样本;图5-100是其中一根下拉索随机生成的1 000个误差样本的分布情况,设定下拉索误差范围为[-15 mm,15mm],平均值为0mm,方差为25;实际样本最大值为14.91mm,最小值为-15mm,平均值为-0.055mm,方差为27.03,服从正态分布。(www.daowen.com)

(3)将每个误差工况引入索网结构形成缺陷结构工况。

(4)对每个缺陷结构工况进行计算,得到每个工况下索网结构的误差效应。

(5)对比缺陷结构工况和无缺陷结构工况下拉索的应力,得出最大应力误差。

(6)判断最大应力误差是否满足要求,若满足要求,则表示误差参数允许范围设置合理;否则调整误差参数允许范围,并再次进行(1)~(5)步,直到得到合理的误差参数允许范围。

(7)通过各种误差参数的合理允许范围,得出主要影响因素(敏感性因素)与次要影响因素(非敏感性因素),以便为FAST的施工精度控制提供依据。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。