取出五分之一对称轴上的1根导索进行累积滑移施工全过程数值模拟分析,以掌握关键阶段的施工状态,为施工、监测提供参数和依据。

1)分析模型

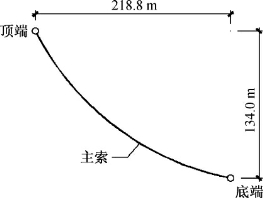

主索的顶端和底端的水平距离为218.8m,落差为134.0m,斜向距离为256.6m。26根主索通过节点板顺次连接,总原长为264.0m(图5-80)。导索顶端和底端的标高分别比主索的高0.5m,其总原长取值与主索的相同。主索节点板与导索之间连接有0.5m长的吊杆。

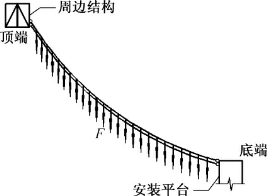

单元划分:将牵引索和26根主索分别划分为10个等原长的单元来模拟松垂拉索;导索与主索对应划分为26段,其中顶端一段划分为10个单元,其余每段划分为一个单元;吊杆划分为一个单元。考虑每根吊杆下有节点板、手拉葫芦、下拉索等荷载,设吊杆受竖直向下的集中力F=5kN(图5-81)。

图5-80 单根主索结构示意图

图5-81 初始分析模型

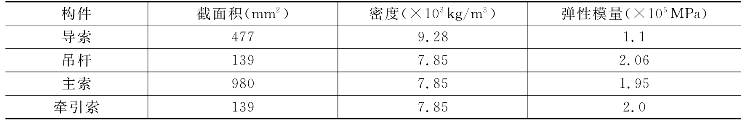

主索为7φs21.6钢绞线束,导索采用1根6×37S+FCφ36钢丝绳,牵引索采用1根φs15.24钢绞线,构件力学参数见表5-18所示。

表5-18 构件力学参数

采用ANSYS有限元软件,建立整体有限元模型,构件均采用Link 8杆单元。基于该软件二次开发平台编制“NDFEM”法找形分析程序,设定分析参数和收敛标准:单次动力分析时间步数允许最大值[Nts]=5,单个时间步动力平衡迭代次数允许最大值[Nei]=50,初始时间步长ΔTs(1)=0.5s,时间步长调整系数Cts=1.2,动力平衡迭代位移收敛值[Uei]=0.005mm,位形更新迭代位移收敛值[Uci]=2mm。

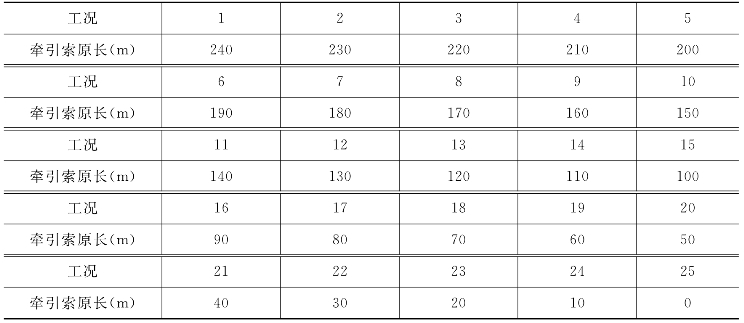

2)牵引滑移过程分析工况

串联拉索沿导索空中累积滑移安装的计算过程与施工过程是相逆的,即计算分析的初始状态为施工完成状态,然后按照逆向的顺序放长牵引索,使主索沿导索向下滑移,在此过程中逐一计算施工过程各阶段的力学状态。牵引滑移过程分析工况见表5-19所示,从工况24向工况1依次分析,前个收敛的工况模型作为下一个工况分析的初始模型。

表5-19 牵引滑移分析工况

3)不同导索原长的牵引滑移过程分析对比

设定不同的导索原长,对比分析其对牵引过程状态的影响。设导索原长分别等同于主索原长(S=264.0m)、导索端点距离(S=256.6m)及两者中间值(S=260.3m)。调整导索单元原长采用策略四——“逐单元递推倍增”,设参数λ=7,Ru=0.004,Rl=0.0004。

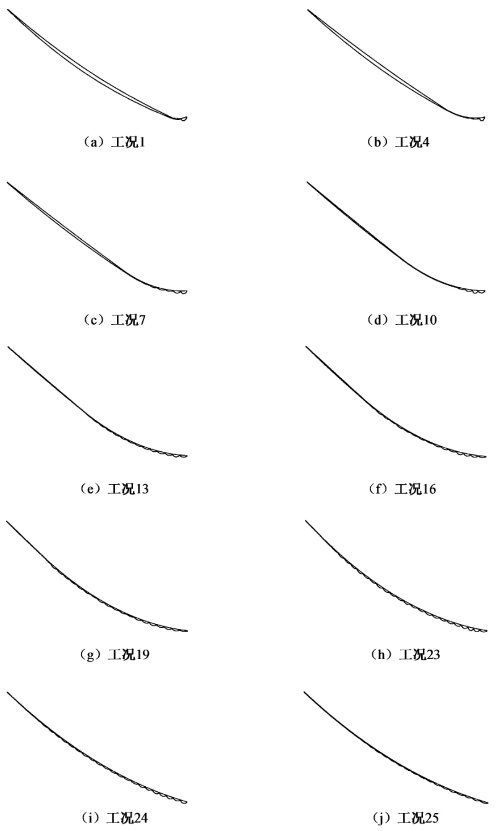

经过分析,得到三种主索原长下各工况的位形,以及导索和牵引索的受力情况。导索原长S=260.3m时,各工况的位形见图5-82所示。可见:随牵引索原长逐渐缩短,主索沿导索累积向上滑移。

图5-82 导索原长S=260.3m的静力平衡态位形(https://www.daowen.com)

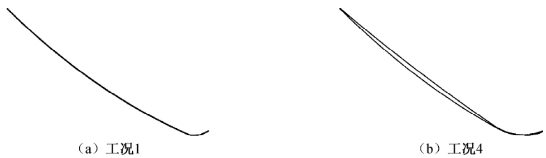

图5-83 导索原长S=256.6m的静力平衡态位形

图5-84 导索原长S=264.0m的静力平衡态位形

对比导索三种原长下工况1和工况4的位形(图5-82(a)(b)、图5-83和图5-84),可见:导索原长较长(S=264.0m)时,起始工况的导索下端线形更加平缓,甚至可能出现下凹,不利于滑移,因此从导索线形方面来说,起始工况是最不利的,导索原长不宜过长且不应超过主索原长。

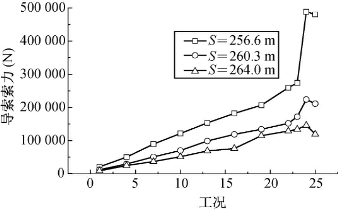

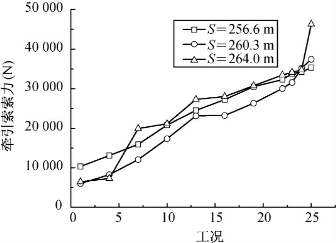

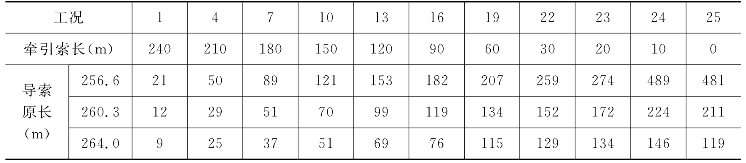

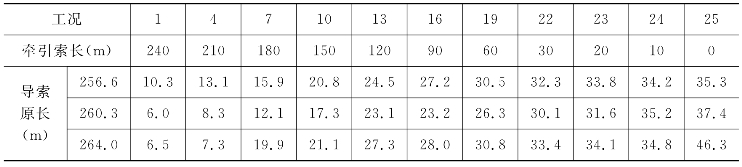

在不同导索原长条件下,对比导索和牵引索的拉力(表5-20、表5-21、图5-85和 图5-86),经分析结果可得:

(1)随牵引过程,导索拉力先升后降,中后期出现峰值。

(2)导索原长较短(S=256.6m)时,导索拉力明显增加,且末期拉力降低幅度小。

图5-85 导索不同长度条件的导索拉力变化曲线

图5-86 导索不同长度条件的牵引索拉力变化曲线

表5-20 三种导索原长下导索拉力 单位:kN

表5-21 三种导索原长下牵引索拉力 单位:kN

(3)随牵引过程,牵引索拉力总体变化不大,但当导索原长较长(S=264.0m)时,末期牵引索拉力迅速增加。

(4)三个导索原长中,中间值(S=260.3m)避免了过大的导索拉力或牵引索拉力,显然是较优的选择。

总之,导索和牵引索的拉力变化受导索原长影响较大,且较为敏感;合理的导索原长应介于主索原长和两端点距离之间。

实际施工中,五分之一对称轴布置的3根导索原长为与其对应位置处主索原长缩短6.5m,长度均在主索原长和两端点距离之间。导索最大拉力为245kN,导索破断力为797kN,安全系数为3.25;牵引索最大拉力为37kN,牵引索破断力为260kN,安全系数为7.03,满足施工安全性要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。