事故致因理论是研究事故如何发生以及如何防止事故发生的理论,是从大量典型事故的本质原因的分析中所提炼出的事故机理和事故模型。这些机理和模型反映了事故发生的规律,揭示了事故的成因、过程与结果。它暂时避开了危险源的具体特点和事故的具体内容与形式,而只是抽象概括地考虑构成系统的人、机、物、环境,因此它更本质、更具普遍意义。当它和具体的危险源、具体的事故结合时,就可以更科学、更实际、更生动地把可能的事故成因、过程、结果展现在人们面前。故而它是进行危险性分析、安全性评价、对策制定、监控管理,以及事故调查分析的有力武器。

事故致因理论是随着生产力的不断发展而发展的,是一定生产力发展水平的产物。随着生产力的不断发展,新的理论相继出现。每种理论都在某种程度上阐述了事故发生的原因。到目前为止,人们已提出了十多种事故致因理论,这里将对现有的主流理论进行研究,分析事故机理。

1.事故因果连锁理论

事故因果连锁理论的基本观点是:事故是由一连串因素以因果关系依次发生,就如链式反应的结果,其代表性理论主要有:海因里希事故因果连锁理论、博德事故因果连锁理论和亚当斯事故因果连锁理论。

1)海因里希事故因果连锁理论

美国安全学家海因里希(W.H.Heinrich)认为,伤亡事故的发生不是一个孤立的事件,而是一系列原因事件相继发生的结果。由于工作中物的不安全状态和人的不安全行为同时存在,两者发生关联就会发生事故。其于1931年在《工业事故预防》一书中提出事故因果连锁论,核心思想是:伤亡事故的发生不是一个孤立的事件,而是一系列原因事件相继发生的结果,即社会环境和传统、人的失误、人的不安全行为和事件是导致事故的连锁原因,伤害与各原因相互之间具有连锁关系。

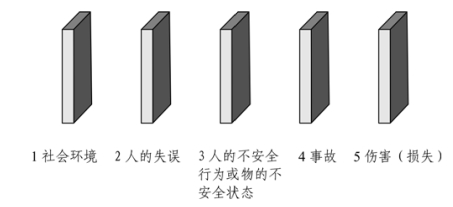

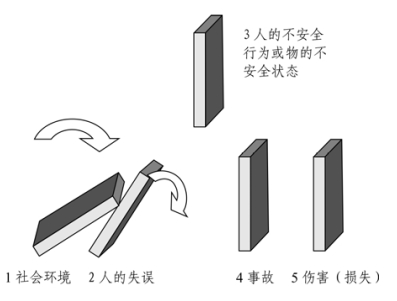

海因里希用五块骨牌形象地描述这种因果关系,因此,该理论又被称为多米诺骨牌理论。在骨牌系列中,如果第一张骨牌倒下就会造成第二、第三直到第五张骨牌接连倒下,最终造成事故和相应的损失,但是只要我们抽掉其中的一张骨牌,则连锁被破坏,事故过程被中止。海因里希认为,企业安全工作的中心是防止人的不安全行为,消除机械的或物质的不安全状态、中断事故的进程就可以防止事故的发生,如图7-1、图7-2 所示。

图7-1 Heinrich 事故致因理论的五大因素

图7-2 Heinrich 的多米诺事故致因理论

2)博德的事故因果连锁理论

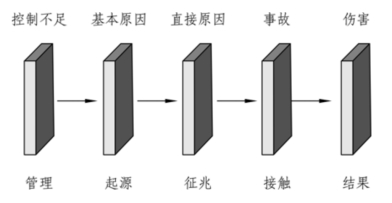

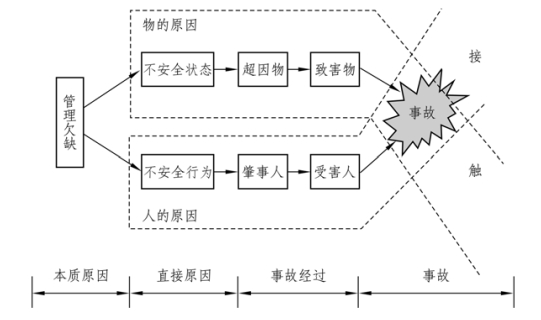

美国前国际损失控制研究所所长小弗兰克·博德(Frank Bird)在海因里希事故因果连锁理论的基础上,提出了现代事故因果连锁理论。博德认为,尽管人的不安全行为和物的不安全状态是导致事故的重要原因,但认真追究,却不过是其背后原因的征兆,是一种表面现象。他认为事故的根本原因是管理失误。博德的事故因果连续过程同样分为五个因素,但每个因素的含义与海因里希的都有所不同,如图7-3 所示。

图7-3 博德的事故因果连锁模型

(1)控制不足——管理缺陷。

安全管理方面的控制不足是事故导致伤害事故发生的根本原因。安全管理应懂得管理的基本理论和原则。控制损失包括对不安全行为和不安全状态的控制,这是安全管理工作的核心。

此事故模型认为安全生产管理是事故因果连锁中最重要的因素。博德认为,由于各种原因,完全依靠工程技术上的改进来预防事故既不经济,也不现实,只能通过完善安全生产管理工作,经过较大的努力,才能防止事故的发生。安全生产管理人员应该懂得管理的基本理论和原则。控制作为管理的机能(计划、组织、指导、协调及控制)之一是安全生产管理工作的核心,这种控制是损失控制,包括了对人的不安全行为和物的不安全状态的控制。在安全生产管理中,企业领导者的安全方针、政策及决策占有十分重要的位置,具体包括:生产及安全目标;资源的配备;资料的利用:责任及职权范围的划分;职工的选择、训练、安排、指导及监督,信息传递;设备、器材及装置的采购、维修及设计;正常及异常时的操作规程以及设备的维修保养等。

(2)基本原因——起源。

基本原因包括个人原因和工作方面的原因。其中:个人原因有生理或心理方面等问题,缺乏知识、技能方面的问题和动机不正确等;工作方面的原因有操作规程不合适,设备、材料不合适,通常的磨损以及异常的使用方法等。只有找出并控制这些原因,才能有效地防止后续原因的发生,从而防止事故的发生。

(3)直接原因——征兆。

人的不安全行为和物的不安全状态是事故的直接原因。直接原因是基本原因和管理缺陷的表面现象,在工作中要追究其背后隐藏的管理上的缺陷原因,并采取有效的控制措施,从根本上杜绝事故的发生。

(4)事故——接触。

该理论认为事故是人的身体或建(构)筑物、设备与超过其阈值的能量接触或人体与妨碍正常生理活动的物质接触。防止事故就是防止这种接触。因此,防止事故就是防止接触,可以通过对装置、材料、工艺等的改进来防止能量的释放,或者操作者提高识别风险和回避风险的能力,佩戴个人防护用具等来防止接触。

(5)损失——结果。

损失是指事故造成的结果,包括人员伤亡和财务损失。

3)亚当斯事故因果连锁理论

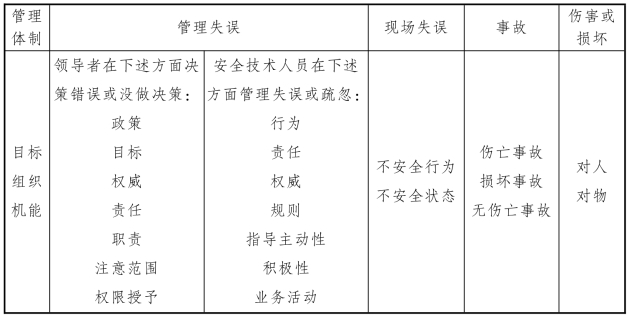

英国伦敦大学约翰·亚当斯(John Adams)教授提出了一种与博德事故因果连锁理论相类似的因果连锁模型。该理论将人的不安全行为和物的不安全状态称作现场失误,其目的在于提醒人们注意不安全行为和不安全状态的性质。亚当斯事故因果连锁理论如表7-1 所示。

表7-1 亚当斯事故因果连锁理论

亚当斯理论的核心在于对造成现场失误的管理原因进行了深入研究,认为操作者的现场失误是由于企业领导者及安全工作人员的管理失误。管理人员在管理工作中的差错或疏忽、企业领导人决策错误或没有做出决策等失误对企业经营管理及安全工作具有决定性的影响。管理失误反映企业管理系统中的问题,即如何有组织地进行管理工作,确定怎样的管理目标,如何计划、实现确定的安全目标等方面的问题。管理体制反映的是作为决策中心的领导人的信念、目标及规范,它决定各级管理人员安排工作的轻重缓急、工作基准及指导方针等重大问题。

2.人与环境匹配论(www.daowen.com)

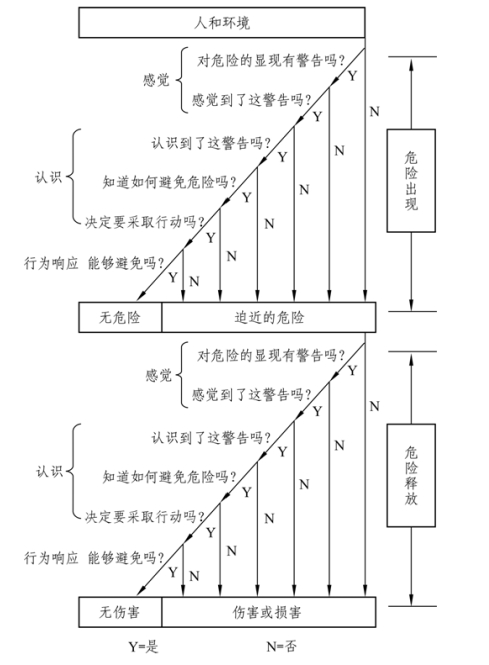

这是由瑟利((J.Surly)在1969年提出的一种事故致因理论,所以也叫瑟利模型。它是把人、机、物、环境组成的一个系统整体看待,研究人、机、环境之间的相互作用、反馈和调整,从中发现导致事故发生的原因,揭示出预防事故的途径。这种模型以人对信息的处理过程为基础来描述事故发生的因果关系,认为人在信息处理过程中出现失误从而导致人的行为失误,进而引发事故。该模型把事故的发生过程分为危险出现和危险释放两个阶段,这两个阶段各自包括一组类似的人的信息处理过程,即感觉、认识和行为响应。在危险出现阶段,如果人的信息处理的每个环节都正确,危险就能被消除或得到控制;反之,就会使操作者直接面临危险。在危险释放阶段,如果人的信息处理过程的各个环节都是正确的,则虽然面临着已经显现出来的危险,但仍然可以避免危险释放出来,不会带来伤害或损害;反之,危险就会转化成伤害或损害,如图7-4 所示。

由图中可以看出,两个阶段具有相类似的信息处理过程,即3 个部分,6个问题则分别是对这3 个部分的进一步阐述,它们分别是:

(1)危险的出现(或释放)有警告吗?这里警告的意思是指工作环境中对安全状态与危险状态之间的差异的指示。任何危险的出现或释放都伴随着某种变化,只是有些变化易于察觉,有些则不然。而只有使人感觉到这种变化或差异,才有避免或控制事故的可能。

(2)感觉到这个警告吗?这包括两个方面:一是人的感觉能力问题,包括操作者本身感觉能力,如视力、听力等较差,或过度集中注意力于工作或其他方面;二是工作环境对人的感觉能力的影响问题。

(3)认识到了这个警告吗?这主要是指操作者在感觉到警告信息之后,是否正确理解了该警告所包含的意义,进而较为准确地判断出危险的可能的后果及其发生的可能性。

图7-4 瑟利事故模型

(4)知道如何避免危险吗?这主要指操作者是否具备为避免危险或控制危险,做出正确的行为响应所需要的知识和技能。

(5)决定要采取行动吗?无论是危险的出现或释放,其是否会对人或系统造成伤害或破坏是不确定的。而且在某些情况下,采取行动固然可以消除危险,却要付出相当大的代价。特别是对于冶金、化工等企业中连续运转的系统更是如此。究竟是否采取立即的行动,应主要考虑两个方面的问题:一是该危险立即造成损失的可能性;二是现有的措施和条件控制该危险的可能性,包括操作者本人避免和控制危险的技能。当然,这种决策也与经济效益、工作效率紧密相关。

(6)能够避免危险吗?在操作者决定采取行动的情况下,能否避免危险则取决于人采取行动的迅速、正确、敏捷与否和是否有足够的时间等其他条件使人能做出行为响应。

上述6 个问题中,前两个问题都是与人对信息的感觉有关的,第3~5 个问题是与人的认识有关的,最后一个问题与人的行为响应有关。这6 个问题涵盖了人的信息处理全过程,并且反映了在此过程中有很多发生失误进而导致事故的机会。

3.能量转移理论

1961年山吉布森(Gibson)提出,由哈登(Hadden)引申的能量转移论,是事故致因理论发展过程中的重要一步。能量转移理论的基本观点是:事故是一种不正常的或不希望的能量转移,各种形式的能量构成了伤害的直接原因。依据能量转移理论的观点,当具有能量的物质(或物体)和受害对象处于同一时空范围内,能量并未按人们希望的途径转移,而是与受害对象发生接触时,就造成了事故。

能量是物体做功的本领,人类社会的发展就是不断地开发和利用能量的过程。但能量也是对人体造成伤害的根源,没有能量就没有事故,没有能量就没有伤害。所以吉布森、哈登等人根据这一概念,提出了能量转移论。其基本观点是:不希望或异常的能量转移是伤亡事故的致因。即人受伤害的原因只能是某种能量向人体的转移,而事故则是一种能量的不正常或不期望的释放。输送到生产现场的能量,依生产的目的和手段不同,可以相互转变为各种形式。能量按照形式分为势能、动能、热能、化学能、电能、辐射能、声能、生物能等。在能量转移论中,把能量引起的伤害分为两大类。

第一类伤害是施加了超过局部或全身性的损伤阈值的能量而产生的。人体各部分对每一种能量都有一个损伤阈值。当施加于人体的能量超过该阈值时,就会对人体造成损伤。大多数伤害均属于此类伤害。例如,在工业生产中,一般都以36 V 为安全电压,这就是说,在正常情况下,当人与安全电源接触时,由于36 V 在人体所承受的阈值之内,就不会造成任何伤害或伤害极其轻微;而由于220 V 电压大大超过人体的阈值,与其接触,轻则灼伤,或某些功能暂时性损伤,重则造成终身伤残甚至死亡。

第二类伤害则是影响局部或全身性能量交换引起的,譬如因机械因素或化学因素引起的窒息(如溺水、一氧化碳中毒等)。

能量转移论的另一个重要概念是:在一定条件下,某种形式的能量能否造成伤害及事故,主要取决于人所接触的能量的大小、接触的时间长短和频率、力的集中程度、受伤害的部位及屏障设置的早晚等。用能量转移论的观点分析事故致因的基本方法是:首先确认某个系统内的所有能量源,然后确定可能遭受该能量伤害的人员及伤害的可能严重程度,进而确定控制该类能量不正常或不期望转移的方法。

4.轨迹交叉理论

20 世纪60年代末70年代初,日本劳动省提出了“轨迹交叉理论”,并构建了系列模型来描述这一理论。该理论强调人的因素和物的因素在事故致因中占有同样重要的地位。其基本思想是:伤害事故是许多相互联系的事件顺序发展的结果。这些事件概括起来不外乎人的不安全行为(人失误)和物的不安全状态(包括环境)两大因素发展系列。当人的不安全行为和物的不安全状态在各自发展过程(轨迹)中,在一定时间、空间发生了接触(交叉),使能量转移于人体时,就会造成事故。预防事故的发生就是设法从时空上避免人、物运动轨迹的交叉。

约翰逊(W.G.Jonson)认为,判断到底是不安全行为还是不安全状态,受研究者主观因素的影响,取决于他认识问题的深刻程度。许多人由于缺乏有关失误方面的知识,把由于人失误造成的不安全状态看作是不安全行为。一起伤亡事故的发生,除了人的不安全行为之外,一定存在着某种不安全状态,并且不安全状态对事故发生作用更大些。斯奇巴(Skiba)提出,生产操作人员与机械设备两种因素都对事故的发生有影响,并且机械设备的危险状态对事故的发生作用更大些,只有当两种因素同时出现,才能发生事故。上述理论被称为轨迹交叉理论,该理论的主要观点是,在事故发展进程中,人的因素运动轨迹与物的因素运动轨迹的交点就是事故发生的时间和空间,即人的不安全行为和物的不安全状态发生于同一时间、同一空间或者说人的不安全行为与物的不安全状态相通,则将在此时间、此空间发生事故。轨迹交叉理论作为一种事故致因理论,强调人的因素和物的因素在事故致因中占有同样重要的地位。按照该理论,可以通过避免人与物两种因素运动轨迹交叉,即避免人的不安全行为和物的不安全状态同时、同地出现,来预防事故的发生。其模型如图7-5 所示。

图7-5 轨迹交叉理论模型

轨迹交叉理论将事故的发生发展过程描述为:基本原因→间接原因→直接原因→事故→伤害。从事故发展运动的角度,这样的过程被形容为事故致因因素导致事故的运动轨迹,具体包括人的因素运动轨迹和物的因素运动轨迹。

1)人的因素运动轨迹

人的不安全行为基于生理、心理、环境、行为几个方面而产生:生理、先天身心缺陷;社会环境、企业管理上的缺陷;后天的心理缺陷;视、听、嗅、味、触等感官能量分配上的差异;行为失误。

2)物的因素运动轨迹

在物的因素运动轨迹中,在生产过程各阶段都可能产生不安全状态:设计上的缺陷,如用材不当,强度计算错误、结构完整性差、采矿方法不适应矿床围岩性质等;制造、工艺流程上的缺陷;维修保养上的缺陷,降低了可靠性;使用上的缺陷;作业场所环境上的缺陷。

人、物两轨迹相交的时间与地点,就是发生伤亡事故的“时空”,也就导致了事故的发生。值得注意的是,许多情况下人与物又互为因果。例如,有时物的不安全状态诱发了人的不安全行为,而人的不安全行为又促进了物的不安全状态的发展或导致新的不安全状态出现。因而,实际的事故并非简单地按照上述的人、物两条轨迹进行,而是呈现非常复杂的因果关系。若设法排除机械设备或处理危险物质过程中的隐患或者消除人为失误和不安全行为,使两事件链的连锁中断,则两系列运动轨迹不能相交,危险就不能出现,就可避免事故发生。对人的因素而言,强调工种考核,加强安全教育和技术培训,进行科学的安全管理,从生理、心理和操作管理上控制人的不安全行为的产生,就等于砍断了事故产生的人的因素轨迹。但是,对自由度很大且身心性格气质差异较大的人是难以控制的,偶然失误很难避免。

在多数情况下,由于企业管理不善,工人缺乏教育和训练或者机械设备缺乏维护检修以及安全装置不完备,导致了人的不安全行为或物的不安全状态。

轨迹交叉理论突出强调的是砍断物的事件链,提倡采用可靠性高、结构完整性强的系统和设备,大力推广保险系统、防护系统和信号系统及高度自动化和遥控装置。一些领导和管理人员总是错误地把一切伤亡事故归咎于操作人员“违章作业”。实际上,人的不安全行为也是由于教育培训不足等管理欠缺造成的。管理的重点应放在控制物的不安全状态上,即消除“起因物”,当然就不会出现“施害物”,“砍断”物的因素运动轨迹,使人与物的轨迹不相交叉,事故即可避免。实践证明,消除生产作业中物的不安全状态,可以大幅度地减少伤亡事故的发生。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。