(一)不固结不排水剪试验

1.试验前的仪器检查,应按下列步骤进行

(1)周围压力的测量精度为全量程的1%,测读分值为5kPa。

(2)孔隙水压力测量系统内的气泡应完全排除。系统内的气泡,可用纯水或施加压力使气泡溶于水,并从试样底座溢出,测量系统的体积因数应小于1.5×10-5cm3/kPa。

(3)管路应畅通,活塞应能滑动,各连接处应无漏水。

2.试样的制备应按下列步骤进行

(1)本试验需要3~4个试样,分别在不同周围压力下进行试验。

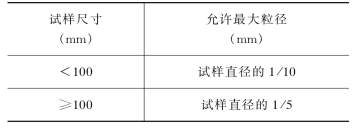

表2-1 试样的土粒最大粒径

(2)试样尺寸:最小直径为35mm,最大直径为101mm,试样高度宜为试样直径的2~2.5倍,试样的最大粒径应符合表2-1的规定。对于有裂缝、软弱面和结构面的试样,试样直径宜大于60mm。

(3)原状试样制备,应按本规定将土切成圆柱形试样,试样两端应平整并垂直于试样轴,当试样侧面或端部有小石子或凹坑时,允许用削下的余土修整,试样切削时应避免扰动,并取余土测定试样的含水率。

(4)扰动试样制备,应根据预定的干密度和含水率,按击实法规定备样后,在击实器内分层击实,粉质土宜为3~5层,粘质土宜为5~8层,各层土料数量应相等,各层接触面刨毛。

(5)对于砂性土应先在压力室底座上依次放上不透水板,橡皮膜和对开圆膜。将砂料填入对开圆膜内,分3层按预定干密度击实。当制备饱和试样时,在对开膜内注入纯水至1/3高度,将煮沸的砂料分三层填入,达到预定高度。放上不透水板、试样帽,扎紧橡皮膜。对试样内部施加5kPa负压力使试样能站立,拆除对开圆膜。

(6)对制备好的试样,应量测其直径和高度。试样的平均直径应按下式计算

![]()

式中 D1、D2、D3分别为试样上、中、下部位的直径。

3.试样饱和宜选用下列方法

(1)抽气饱和:应按前述试样饱和要求进行。

(2)水头饱和:将试样按本标准4条规定装于压力室内,施加20kPa周围压力。水头高出试样顶部1m,使纯水从底部进入试样,从试样顶部溢出,直至流入水量和溢出水量相等为止。当需要提高试样饱和度时,宜在水头饱和前,从底部将二氧化碳气体通入试样,置换孔隙中的空气,再进行水头饱和。

(3)反压力饱和:试样要求完全饱和时,应对试样施加反压力。反压力系统与周围压力系统相同,但应用双层体变管代替排水量管。试样装好后,调节孔隙水压力等于大气压力,关闭孔隙水压力阀、反压力阀、体变管阀,测记体变管读数。开周围压力阀,对试样施加10~50kPa的周围压力,开孔隙水压力阀,待孔隙水压力变化稳定,测记读数。开体变管阀和反压力阀,同时施加周围压力和反压力30kPa,检查孔隙水压力增量,待孔隙水压力稳定后再施加下一级周围压力和反压力。每施加一级压力都测定孔隙水压力。当孔隙水压力增量与周围压力增量之比Δu/σ3>0.98时,认为试样达到饱和。

4.试样的安装,应按下列步骤进行

(1)在压力室底座上依次放上不透水板、试样和试样帽,将橡皮膜套在试样外,并将橡皮膜两端与底座及试样帽分别扎紧。

(2)装上压力室罩,向压力室注满纯水,关排气阀,压力室内不应有残留气泡。并将活塞对准测力计和试样顶部。

(3)关排水阀,开周围压力阀,施加周围压力,周围压力值应与工程的实际荷重相适应,最大一级周围压力应与最大实际荷重大致相等。

(4)转动手轮使试样帽与活塞及测力计接触,装上变形批示计,将测力计和变形指示计读数调至零位。

5.剪切试样,应按下列步骤进行

(1)剪切应变速率宜为每分钟应变0.5%~1.0%。

(2)启动电动机,开始剪切。试样每产生0.3%~0.4%的轴向应变,测计一次测力计读数和轴向变形值。当轴向应变大于3%,每隔0.7%~0.8%的应变值测记一次读数。

(3)当测力计读数出现峰值时,剪切应继续进行,超过5%的轴向应变为止。当测力计读数无峰值时,剪切应进行到轴向应变为15%~20%。

(4)试验结束,关电动机,关周围压力阀,开排气阀,排除压力室的水,拆除试样,描述试样破坏形状。称试样质量,并测定含水率。

6.计算

(1)轴向应变应按下式计算

![]()

式中 ε1——轴向应变值,%;

Δhi——剪切过程中的高度变化,mm;

h0——试样起始高度,mm。

(2)试样面积的校正,应按下式计算

![]()

式中 Aa——试样的校正断面积,cm2;

A0——试样的初始断面积,cm2。

(3)主应力差应按下式计算

式中 σ1——大主应力,kPa;

σ3——小主应力,kPa;

C——测力计率定系数,N/0.01mm或N/mV;

R——测力计读数,0.01mm或mV;

10——单位换算系数。

7.制图

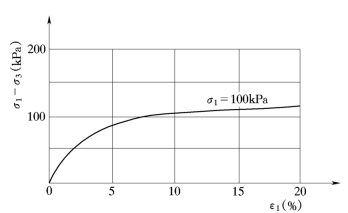

(1)主应力差与轴向应变关系曲线如图2-7(应在直角坐标纸上绘制)。

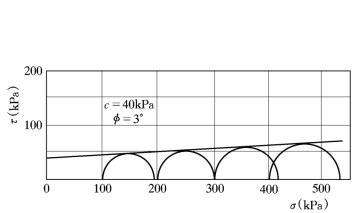

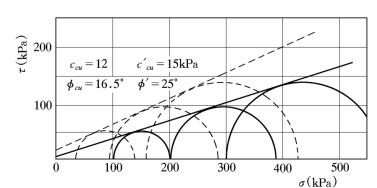

(2)以(σ1-σ3)的峰值为破坏点,无峰值时,取15%轴向应变时的主应力差值作为破坏点。以法向应力为横坐标,剪应力为纵坐标,在横坐标上以![]() 为圆心,

为圆心,![]() 为半径(f注脚表示破坏),在τ~σ应力平面上绘制破损应力圆,并绘制不同周围压力下破损应力圆的包线。求出不排水强度参数如图2-8。

为半径(f注脚表示破坏),在τ~σ应力平面上绘制破损应力圆,并绘制不同周围压力下破损应力圆的包线。求出不排水强度参数如图2-8。

图2-7 主应力差与轴向应变关系曲线

图2-8 不固结不排水剪强度包线

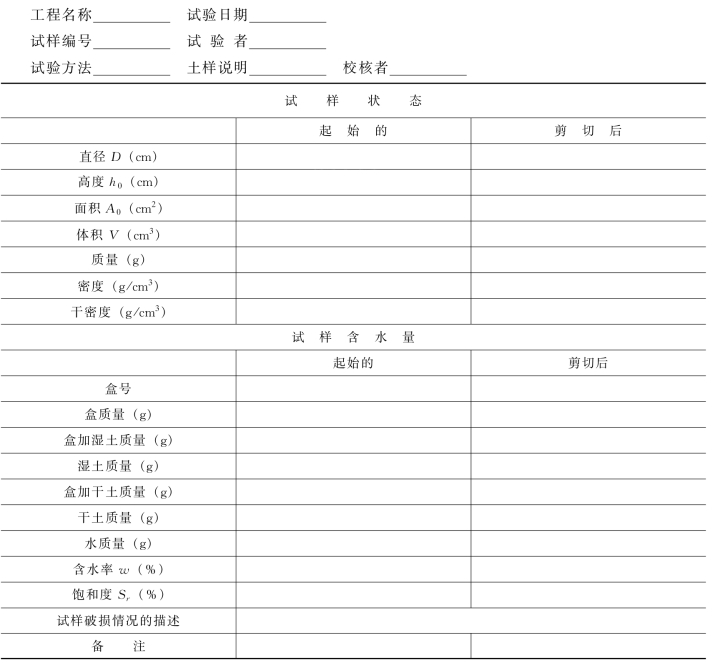

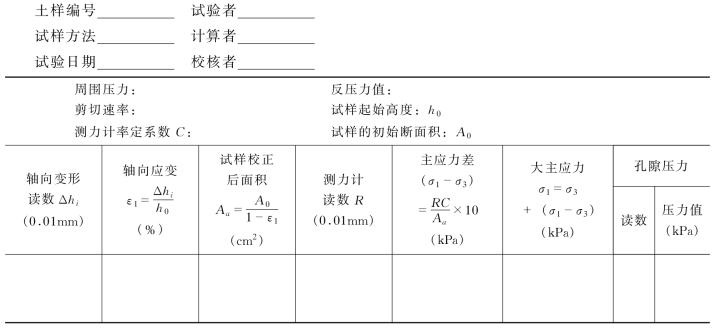

8.试验记录

试验记录见表2-2~表2-3。

本试验的记录格式如下:

表2-2 三轴压缩试验记录(一)

表2-3 三轴压缩试验记录(二)

(www.daowen.com)

(www.daowen.com)

(二)固结不排水剪试验

1.试验前仪器的检查

试样制备、试样饱和,应按本节不固结不排水试验的有关要求进行。

2.试样的安装,应按下列步骤进行

(1)开孔隙水压力阀和排水阀,对孔隙水压力系统及压力室底座充水排气后,关孔隙水压力阀和排水阀。压力室底座上依次放上透水板、滤纸、试样及试样帽。试样周围贴浸湿的滤纸条,套上橡皮膜,将橡皮膜下端与底座扎紧。从试样底部充水,排除试样与橡皮膜之间的气泡,并将橡皮膜上端与试样帽扎紧。降低排水管,使管内水面位于试样中心以下20~40cm,吸除余水,关排水阀。需要测定应力应变时,应在试样与透水板之间放置中间夹有硅脂的两层圆形橡皮膜,膜中间应留直径为1cm的圆孔排水。

(2)安装压力室罩、充水。提高排水管使管内水面与试样高度的中心齐平,测记排水管水面读数。

(3)开孔隙水压力阀,使孔隙水压力值等于大气压力,关闭孔隙水压力阀。按本标准规定施加周围压力。调整轴向压力、轴向变形和孔隙水压力的零点,并记下体积变化量管的读数。当需要施加反压力时,应按前述步骤施加。

3.试样排水固结,应按下列步骤进行

(1)开孔隙水压力阀,测定孔隙水压力。开排水阀,当需测定排水过程时,应按规定测记排水管水面及孔隙水压力值,直至孔隙水压力消散95%以上。固结完成后,关排水阀,测记排水管读数和孔隙水压力读数。

(2)微调压力机升降台,使活塞与试样接触,此时轴向变形百分表的变化值为试样固结时的高度变化。

4.剪切试样应按下列步骤进行

(1)将轴向测力计、轴向变形百分表及孔隙水压力读数均调整至零。

(2)选择剪切应变速率,进行剪切。粘性土每分钟应变为0.05%~0.1%;粉质土每分钟应变为0.1%~0.5%。

(3)轴向压力、孔隙水压力和轴向变形,应按不固结不排水第5条[(2)、(3)款]测记。

(4)试验结束,关电动机和各阀门,开排气阀,排除压力室内的水,拆除试样,描述试样破坏形状。称试样质量并测定含水量。

5.计算

(1)试样固结后的高度,应按下式计算

式中 hc——试样固结后的高度,cm;

ΔV——试样固结后与固结前的体积变化,cm3;

V0——试样起始体积,cm3。

(2)试样固结后的面积,应按下式计算

式中 Ac——试样固结后的断面积,cm2。

(3)剪切时试样的校正面积,应按下式计算

![]()

(4)主应力差同公式(2-4)。

(5)有效大应力应按下式计算

![]()

式中 σ′1——有效大主应力,kPa;

u——孔隙水压力,kPa。

(6)有效小主应力应按下式计算

![]()

式中 σ′3——有效小主应力,kPa。

6.制图

(1)绘制轴向应变与主应力差关系曲线。

(2)破损应力圆、摩擦角和凝聚力,应按不固结不排水剪第7条[(2)款]绘制和确定。有效摩擦角和有效凝聚力,应以![]() 为圆心,

为圆心,![]() 为半径绘制有效破损应力圆确定如图2-9。

为半径绘制有效破损应力圆确定如图2-9。

7.固结不排水试验的记录

图2-9 固结不排水剪强度包线

应包括工程编号、试样编号、试样的密度、试样的含水量、周围压力值、反压力值、孔隙水压力值、孔隙水压力系数的计算,主应力比、轴向变形及轴向应变、剪切速率和固结排水量,试样破坏时的描述,测力计读数及率定系数。

(三)固结排水剪试验

1.试验前仪器的检查

试样的制备和饱和,应按不固结不排水试验的相应规定进行。

2.试验的安装,应按下列步骤进行

(1)试样的安装、固结和剪切,应按固结不排水试验的相应规定进行,但在剪切过程中应打开排水阀,剪切速率采用每分钟应变0.003%~0.012%。

(2)试样固结后的高度以及试样固后的面积,应按固结不排水试验的相应公式计算。

(3)剪切时试样的校正面积,应按下式计算

式中 ΔVi——剪切过程中试样的体积变化,cm3;

Δhi——剪切过程中试样的高度变化,cm;

hc——试样固结后的高度,cm;

Vc——固结后试样的体积,cm3。

(4)主应力差应按公式(2-4)计算。

(5)有效主应力的计算应按固结不排水试验的相应公式计算。

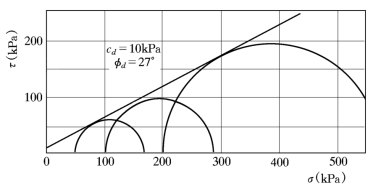

(6)制图:①绘制轴向应变与主应力差的关系曲线。②破损应力圆、摩擦角和凝聚力,应按不固结不排水剪第7条[(2)款]绘制和确定(如图2-10)。

图2-10 固结排水剪强度包线

(7)固结排水剪试验的记录,应包括工程编号、试样编号、试样的密度、试样的含水量、周围压力值、反压力值、主应力比、轴向变形及轴向应变、剪切速率和排水量,试样破坏时的描述,测力计读数和率定系数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。