总装常用的连接方式有:螺纹连接、销连接、键连接、过盈连接、铆接、粘接、插接、固定扣连接和扎带连接。

1.螺纹连接

(1)螺纹连接的主要类型

1)普通螺栓连接。被连接件不太厚,螺杆带钉头,通孔不带螺纹,螺杆穿过通孔与螺母配合使用。装配后孔与杆间有间隙,并在工作中不许消失,结构简单,装拆方便,可多次装拆,应用较广。

2)精密螺栓连接。装配后无间隙,主要承受横向载荷,也可作定位用,采用基孔制配合铰制孔螺栓连接。

3)双头螺栓连接。螺杆两端无钉头,但均有螺纹,装配时一端旋入被连接件,另一端配以螺母。适于常拆卸而且被连接件之一较厚时。拆装时只需拆螺母,而不需将双头螺栓从被连接件中拧出。

4)螺钉连接。适于被连接件之一较厚(上带螺纹孔),不需经常装拆,一端有螺钉头,不需螺母,适于受载较小的情况。

5)紧定螺钉连接。拧入后,利用杆末端顶住另一零件表面或旋入零件相应的缺口中以固定零件的相对位置。可传递不大的轴向力或转矩。

(2)螺钉、螺栓的连接方法

1)气扳机的扭力可以调整,要遵循慢速对准、快速拧进、慢速拧紧的顺序,不允许全程快速跟进。

2)手推气扳机的推力,要求不允许超过10N。不得强力推气扳机将螺栓硬攻入螺母。

3)气扳机在运行过程中,套筒要避免旋偏损伤零部件。

4)零部件在车身上都有定位的基准点,每一个零件装配时都必须先在定位点处定位,然后进行装配,紧固顺序必须是先定位点,后其他部位。

5)所有的螺栓装配时原则上必须先用手带上2~3牙后,再用气扳机打紧。

6)同一零件有四个以上螺栓紧固的,要遵循对角打紧的原则,防止产生假扭矩。

7)作业指导书对螺栓有扭力要求的,在装配时要分步拧紧。先用通用扳手或气扳机拧紧到规定力矩的80%左右,然后用扭力扳手拧紧到规定力矩范围内。作业指导书未规定扭力要求的,以刚好压平弹簧垫片时为满足要求,对没有弹簧垫片也没有规定力矩的,以配备的对应标准扳手或者丁字套筒用手力拧到拧不动为满足要求。

8)对螺母为金属件的,拧入到拧不动为止;对螺母为非金属件的,拧入到两个件贴合,不松动即可,不得强力拧入,防止螺母滑牙。

(3)连接方法的要求

1)螺钉、螺栓和螺母紧固时,禁止使用重器敲打或使用不适合的工具,紧固后螺钉槽、螺钉、螺栓头部都不得损伤;拧紧时应先预紧后紧固,且应呈交叉式拧紧;拧紧后,有规定拧紧力矩要求的紧固件,采用力矩扳手或设备紧固。需要点漆的紧固件应呈直线式点漆,不要随意乱涂乱抹。

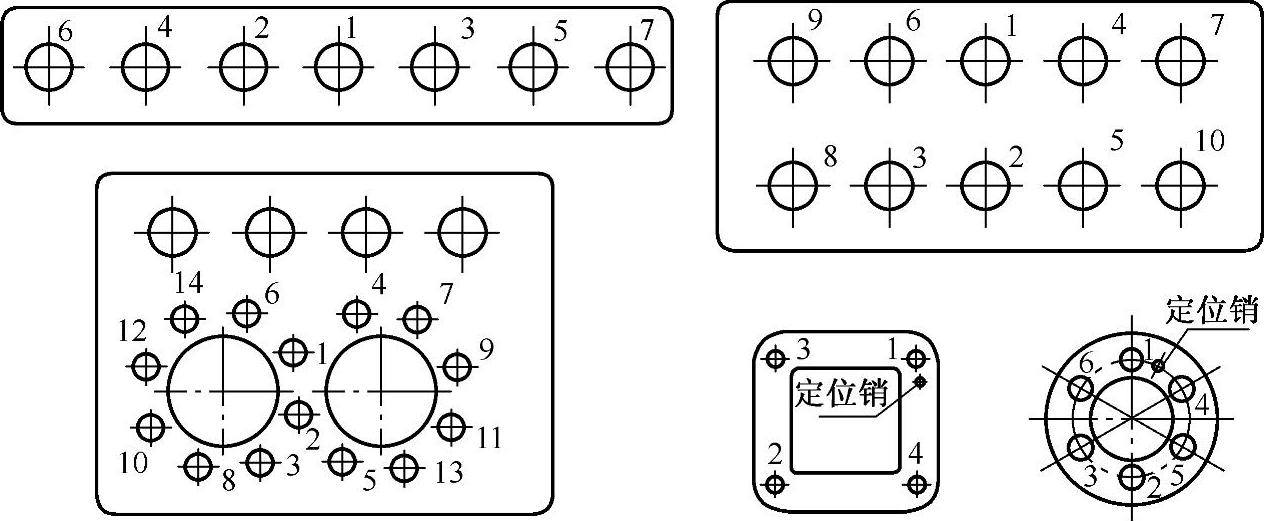

2)同一零件用多个螺钉或螺栓紧固时,各螺钉(螺栓)需顺时针、交错、对称逐步拧紧,如有定位销应从靠近定位销的螺钉或螺栓开始,如图1-2所示。

3)用双螺母时应先装薄螺母后装厚螺母。

4)螺钉、螺栓和螺母拧紧后,螺钉、螺栓一般应露出螺母1~2个螺牙,特殊要求的除外。

图1-2 螺钉(螺栓)拧紧顺序

5)螺钉、螺栓和螺母拧紧后其支承面应与紧固件贴合。

6)主要螺钉、螺栓和螺母拧紧前应按有关规定涂螺纹紧固胶(涂胶处不得涂油、脂),按规定对紧固的螺栓做标记。

7)沉头螺钉拧紧后,钉头不得高出孔端面,沉孔光滑,无飞边;沉头螺钉改锥口无飞边。

8)防松止动垫圈在螺母拧紧后必须将花齿扳起并嵌入螺母槽中。

9)螺钉、螺栓的规格、等级应符合相应工艺文件的规定,不得混用。

10)所使用的气动工具规格应与螺钉、螺栓的拧紧力矩要求相匹配;气动工具工作时,应使用规定的气压、规定的气管型号,以达到工艺规定的拧紧力矩。

11)对于螺孔中残留的PVC胶及涂料,应用丝锥攻螺纹之后,再拧入螺钉、螺栓。

12)采用槽形螺母带开口销紧固时,在槽形螺母拧到规定力矩后,稍稍继续转动螺母,直到槽孔对准,装入开口销;开口销装入后,尾部应分开60°~90°。

13)采用两个等高螺母锁紧时,先用80%安装力矩拧紧下面的螺母,再用100%的安装力矩拧紧上面的螺母。

14)采用齿形弹性垫圈锁紧时,垫圈翘齿应压平。

15)对于一般有弹垫的紧固件,观察弹垫开口是否完全压平,判定其扭紧程度。

16)对于重要的有扭力要求的紧固件,可用扭力扳手检验;使用一般表式扭力扳手时,作用于扭力扳手上的力应平稳,扭力扳手拧紧时刚刚转动的瞬间,因克服单面摩擦力,力矩瞬时偏高,此力矩不是螺栓的真正扭紧力矩,应继续转动扳手,使转矩回落到短暂的稳定状态,此时的力矩为螺栓或螺母的扭紧力矩;采用定值扭力扳手上转矩,当接近旋紧时,应缓缓加力,直至扳手发出“咔嗒”响声,表示达到了规定的力矩。

17)装配时,两个零部件之间相互连接的孔(或螺栓)应在自由状态下相互对准,螺栓能顺利穿入,方可进行装配。但在自由状态下,不能相互对准的孔允许经修整后装配。

2.销连接

1)圆柱销的孔钻铰后应符合图样公差配合要求,其中心与平面垂直。

2)圆锥销的孔钻铰后清理干净,圆锥销涂油、脂后方可装入,其接触长度不小于工作长度的50%,重要的圆锥销其接触长度不小于工作长度的60%,并应分布在接合面的两侧。

3)贯通的圆锥销其中心必须通过轴中心且垂直。

4)定位销的端面一般应该凸出零件表面;带螺尾的锥销、内螺纹销其大端应沉入孔内1~2mm。

5)开口销装入相关零件后其尾部位应分开60°~90°。

6)销钉装入时不得用铁锤直接锤击,应选用适当的砸销工具。

3.键连接

1)装键前,清除键槽锐边,普通平键装在轴上时,必须保持紧密配合,不许修锉键有配合的两个侧面。键与轴键槽底相接触时,键与轮毂键槽两侧面应均匀接触,其配合面不得有间隙,过紧时可修整轮毂键槽。

2)钩头键、楔形键装配后,其按接触面积应不小于工作面积的70%,而且不接触部分不得集中在一段,外露部分应为斜面长度的10%~15%。

3)间隙配合的键或花键装配后,相对运动的件沿轴向移动时,不得有松紧不均匀现象,花键接合面不得有划痕、擦伤等。

4)花键连接的定位面(外径定心面或内径定心面)不许有划痕和擦伤等缺陷。如有轻微划伤可用细锉及细砂布进行修复。

5)影响机器精度的花键配合(串墨辊)应按设计、工艺技术要求装配。

4.过盈连接

(1)压装

1)压装时不得损伤零件。不准用铁锤直接锤击零件,应根据零件材料选用铜锤、木锤、皮锤等。

2)压入过程应平稳,被压入件应准确到位。

3)压装的轴或套引入端应有适当导锥,但导锥长度不得大于配合长度的15%,导向斜角一般不应大于10°。

4)将实心轴压入不通孔时,应在适当部位留有排气孔、槽。

5)装配过程中按工艺要求选用压力机,不准用压力机直接压装零件,骨架式油封、轴承需用专用工具压装。

6)压装零件表面除有特殊要求外,压装时应涂以清洁的润滑剂。(www.daowen.com)

(2)热装

1)装配过程一般选用热鼓风烤箱加热零件,温度一般控制在120℃左右。

2)零件加热到预定温度后,应取出立即装配,并应一次装到位,中间不得停顿。

3)热装后一般应让其自然冷却,不应采用骤冷措施。

5.铆接

铆接的要求

1)铆钉的材料、规格尺寸必须符合设计要求,铆钉孔的加工应符合标准规定。

2)铆接时不得损坏被铆接零件的表面状态,也不得使被铆接的零件变形。

3)一般铆接后不得出现松动,铆钉的头部必须与被铆接零件紧密接触,并应光滑圆整。

6.粘接

(1)粘接形式 有玻璃胶粘接、丁基密封胶粘接、双面胶条粘接等。

(2)粘接方法要求

1)粘贴表面应保持清洁,清洁用的抹布应至少1周更换1次,要求至少半小时对抹布加1次酒精,且保证抹布湿润。

2)装配过程中,粘贴胶面不应接触到操作者的手、衣服、手套等。

3)装配后,应用力均匀按压粘贴件(不是敲击或拍打),对标示牌、警告牌和胶贴等零件应用专用工具压平,使整个胶面与粘贴面粘接牢固。

4)经过预处理的零件应立即进行粘接。

5)粘接时粘结剂应涂得均匀,粘接的零件应注意定位。

6)固化时温度、压力、时间等必须严格按工艺规定。

7)粘贴件不得拆卸后重复使用。

8)粘结剂必须符合设计及工艺要求,粘结剂必须在有效期内。

9)被粘接的表面必须按规定做好预处理,符合粘接工艺要求。

10)通过预处理零件应立即进行粘接。

11)涂胶后按压时,一定要垂直和保持中心,以免滑动。

12)在涂胶过程中,避免直接用手接触胶剂,应防止胶剂溅在产品的非粘接部位。

13)粘接后应清除多余的粘结剂。

14)采用自贴形式进行粘接时,粘贴部位应先清除灰尘、油迹,粘贴后应压实,不得产生气泡、翘曲,无鼓起、起皱现象。

7.插接

(1)胶管的插接

1)管路安装时,应布置整齐,符合作业指导书要求。

2)作业指导书无明确要求时(或除作业指导书要求外),应符合以下原则:

①同一方向的管路不得出现交错现象。

②硬管之间、硬管与车身及其他零部件之间不得出现干涉、挤碰现象,间隙不得小于3mm。

③装配其他零部件时,不得将软管等挤压、挤伤。

④软管与硬管连接时,软管应套入硬管(有凸台时超过凸台或第二凸台)10mm以上;用环箍或卡箍紧固时,其位置应在套入硬管(或超过凸台,或第一凸台与第二凸台中间)部分的软管的中间。

3)有特殊要求的按具体要求执行。

4)环箍装配时,应便于拆卸,力求美观,方向尽可能一致。

5)胶管和硬管装配后,应处于自然状态,不得有扭曲、折扁、弯折现象,不得与其他件发生干涉。

(2)电器的插接

1)线束安装时,应布置整齐,严格按电气装配图样要求及作业指导书要求。

2)所有导线的绝缘层必须完好无损。

3)装配其他零部件时,不得将线束挤压、挤伤。

4)作业指导书无明确要求时(或除作业指导书要求外),同一方向的线束不得出现交错现象。

5)插接线束接头时,应听到“咔哒”声。

6)线束与线束、线束与用电器之间,采用片式插接器连接时,插排应无明显变形、划伤、裂纹等缺陷,插排间的定位、锁止应可靠灵活;插接后,插件间应接触良好,连接牢固,不得出现插片脱出现象。

8.固定扣连接

(1)装配方法

1)卡扣连接。主要用于内、外饰板的装配,按作业指导书的规定顺序进行固定,固定扣对准孔位后用手压入,不能悬空冲击卡入,防止卡扣单边折损,造成假性固定。

2)不带螺纹的膨胀扣钉连接。主要用于翼子板内衬板的固定,扣钉放入孔位后可用手按入或用橡胶锤轻轻敲入。

3)带螺纹的膨胀扣钉连接。扣钉装入孔位后,用十字螺钉旋具将扣钉旋入,或用十字螺钉旋具将其直接压入到位。

4)扎带连接。扎带应用力拉紧,扎带不得自由绕所扎零件转动;对可视位置所使用的及可能影响其他零件装配质量的扎带应剪去多余部分,尾部长度≤15mm,作业指导书中有特殊要求的按相应要求操作。

(2)装配要求

1)固定扣应装配到位,固定扣卡槽卡入车身薄板或装配面内,按扣底座端面与装配件紧贴、无间隙。

2)固定扣装配后无断裂、破碎现象。

3)固定扣卡入钣金孔到位无松动。

4)钣金孔无变形、凹凸不平现象,以便固定扣顺利装配。

5)膨胀扣钉装配后无松动、弹出现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。