参照4.1 中解析法及实验法中的基础理论与步骤来分析全地形车的车架动态特性。

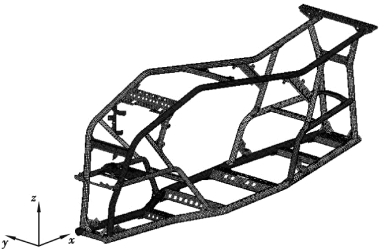

解析法分析时,根据扫描得到的车架三维模型,结合车架实际特点建立有限元模型。采用Hypermesh 软件进行有限元前处理,采用MSC.NASTRAN 进行有限元计算,后处理则采用MSC.Ptran 和Hyperview。

车架解析模态主要关注的是其纵梁和横梁的固有频率和振型。 考虑到发动机悬置、发动机支承座、座椅支承座、货架支承座以及前后悬架支承座等附件对车架的模态影响很小,因此车架有限元建模时忽略这些部件。

由于车架由多根纵梁、横梁铆接或焊接而成,管的厚度为1.5~2.2 mm,因此,对车架采用shell 面单元模拟,大小为6 mm。 横梁和纵梁之间多为点焊,用一维单元REB2 模拟。 最后得到车架有限元模型如图4.35 所示。 将建立好的有限元模型导入MSC.NASTRAN 中,采用Lanzos 法计算车架的自由模态,即可提取全地形车车架的前6 阶模态参数。

图4.35 车架有限元模型

试验法分析时,采用的测试系统主要包括力锤、ICP 型加速度传感器、ICP 型力传感器、LMS SCADAS Ⅲ数据采集前端、IBM 笔记本、LMS.TESTLAB 软件。

试验时,将全地形车车架用弹性橡皮绳悬挂起来,模拟自由状态。 由于力锤的使用非常简单,不需要固定,而且车架主要是钢管结构,具有较好的线形特性,关心的频率范围集中在300 Hz 以内,因此采用力锤作为激励。 加速度传感器则采用ICP 型传感器,LMS SCADAS Ⅲ数据采集前端直接对其供电。

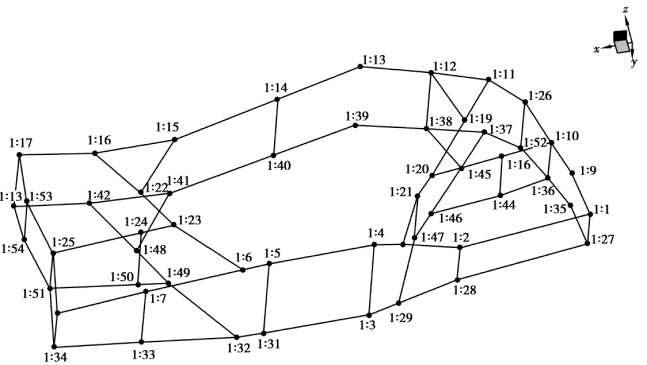

模态试验时,测点和激励点的选择对试验结果影响较大。 实际测点布局时采取以下原则:

①将测点尽量布置在悬架支点、车架连接点和刚度变化较明显的点上。

②尽可能地使车架主梁布点均匀。

③布点还应根据试验数据灵活地进行调整,以获得较精确的数据。

④激励点应能激起所关心频率范围内的模态,可以是多个激励点,也可以是一个激励点。

根据多次预试验,并结合该全地形车车架结构特点,最后选定的试验测点布置图如图4.36 所示,在整个车架上分布54 个测点,以车架尾部43 点的-x、-z 和下底部31 点-y为激励点,即多点激励多点输出(MIMO)。 实测54 个响应点3 轴向的振动加速度响应。

(https://www.daowen.com)

(https://www.daowen.com)

图4.36 车架测点布置图

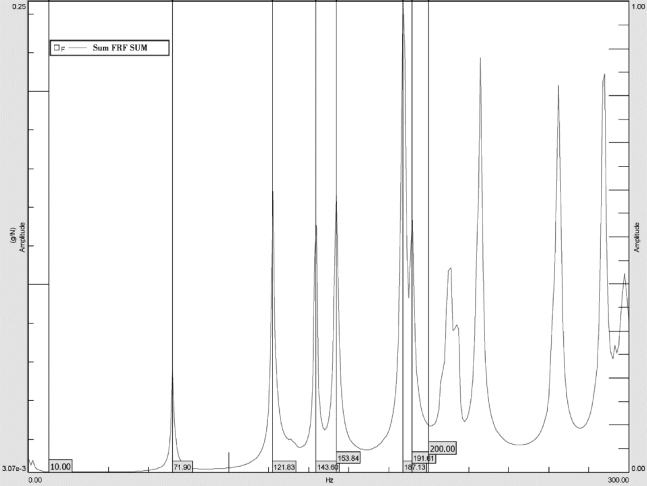

由于关心的车架模态频率在300 Hz 以下,因此,试验时分析频率定为1 024 Hz,采样时间为1 s。 受硬件条件所限(16 通道采集器,5 个ICP 传感器),试验分组进行,每组实验平均3 次。

根据实测到的激励信号和响应信号,按照Hv 法来估计频响函数矩阵,在感兴趣的频率范围内借助稳态图,利用Polymax 法识别系统极点,再利用最小二乘频域法估计振型,然后通过频响函数综合和模态置信准则来检验模态模型。

试验得到的频响函数图如图4.37 所示,2 Hz 左右也有一个较小的峰值,那是车架和橡皮绳之间悬挂形成的刚体模态频率,而非车架自身的变形模态频率。 该频率与车架一阶频率72.16 Hz 相比,足以说明该悬挂方式满足车架的模特测试要求。

图4.37 频响函数图

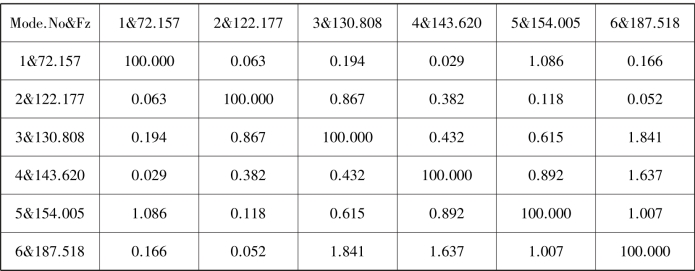

为验证实验法的可靠性,利用模态置信准则对试验结果进行判断。 表4.6 给出了车架的模态MAC 表。 为更形象地表现,用矩阵的形式表现,如图4.38 所示。 显然,MAC 表验证结果表明车架试验模态分析正确可靠。

表4.6 车架MAC 表

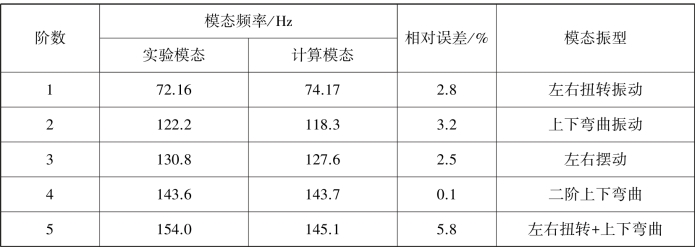

表4.7 列出了解析法和试验法的分析结果,模态频率的相对误差及振型表明二者频率接近,而且振型一致。 该误差完全满足工程参考要求。 同时也证明了车架建模准确,可进一步用来分析车架弹性挂发动机结构的动态特性。

图4.38 车架MAC 矩阵图

表4.7 车架模态分析结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。