太阳能组件分为单晶和多晶两大类。单晶电池组件为黑色,多晶为蓝色。单晶电池组件比多晶电池组件转换效率略高,但具体还要看组件制造工艺。电池组件一般功率从0.6W到290W,电压可通过电池片数量×0.5V得到,输出功率为电池片数量×单片输出功率。

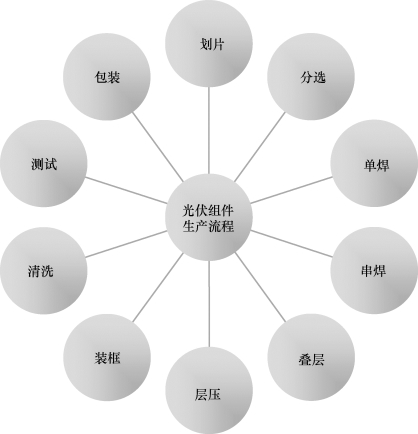

光伏组件的生产包括从划片到包装,共十道工序。其工序流程如图4-18所示。整个工序从划片开始,到包装结束。

图4-18 组件生产流程

划片工艺是将太阳能电池片根据设计需要,划成面积一定的小电池片,也可以将一些较大的碎片,根据其形状,划成矩形备用。无论划片后电池大小,其输出电压均为0.5V左右。图4-19为员工进行划片操作。

图4-19 划片操作

分选工艺是将划片后的电池片根据所测最大输出功率,按电性能基本一致原则进行电性能分选,以免影响整体输出功率,并且按照色泽一致原则,进行外观分选,以保证产品外观的美观。图4-20为员工进行分选操作。

图4-20 分选操作

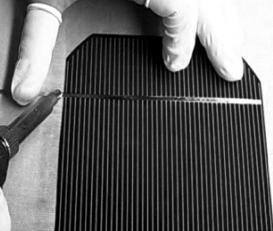

单焊是将互连条焊接在电池片的正面,使其将电池片的栅线连接起来。焊接时将互连条与电池片主栅线对齐,轻压住互连条和电池片,以每条栅线2~5秒的速度平稳焊接。图4-21为一员工正在进行单焊操作。

图4-21 单焊操作

串焊是在串焊模板上,控制以2mm或3mm的间距,将单焊后的电池片的正极与另一电池片的负极串接起来。每串数量根据用户需求的功率、电压和要求的面积大小来决定。图4-22为一员工正在进行串焊操作。

图4-22 串焊

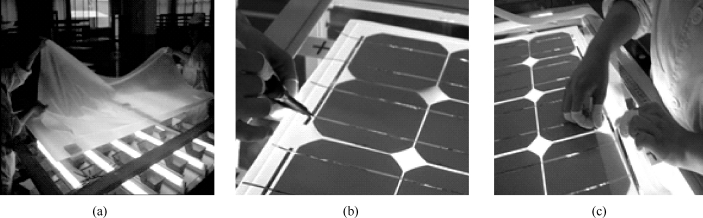

叠层工艺是在钢化玻璃的毛面上铺上一层乙烯-乙酸乙烯酯共聚物(EVA),将串接的电池片放在EVA上,并调整位置、固定,再铺上一层EVA,再铺上一层聚氟乙烯复合膜(TPT),然后用汇流条将几组串焊后的电池片串接起来,再用3M胶带固定。如图4-23所示:(a)为铺EVA,(b)为焊汇流条,(c)为铺隔离EVA。(www.daowen.com)

图4-23 叠层工艺

层压是经过高温和吸真空方式,将EVA融化,并吸出玻璃、EVA、电池片和TPT之间的空气,使其成真空状态,将电池片和钢化玻璃及TPT融合在一起的一道工序。层压后需将多余的TPT和层压出来的EVA胶沿玻璃削掉。如图4-24所示:(a)为层压操作,(b)为层压后的削边。

图4-24 层压操作

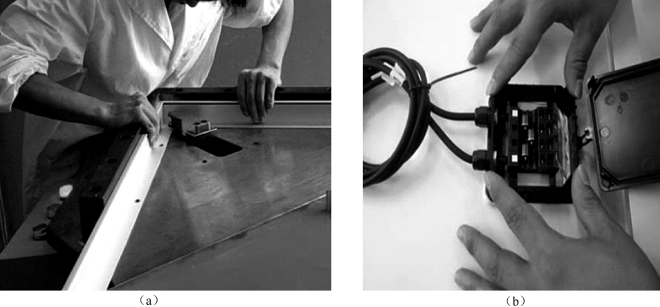

装框工艺较为简单,在铝合金外框边沿涂上硅胶,将层压后的电池片放入框内,将多余的硅胶抹除,用螺钉将铝边框固定,并调整玻璃与边框之间的距离,用补胶枪对正面缝隙处均匀地补胶,用装框机固定,再连接后接线盒即可。如图4-25所示:(a)为装框,(b)为装接线盒。

图4-25 装框操作

装框完成后用工业酒精清洗光伏组件表面。对清洗完的光伏组件用测试仪测试光伏组件的输出性能是否满足要求。最后,将合格的组件放入包装盒内,一般两块组件放入一个盒内,组件之间用瓦楞纸板隔开,组件四个角用护角包住装入包装箱。包装完成后入库。清洗如图4-26所示,检测如图4-27所示,包装如图4-28所示。

图4-26 清洗

图4-27 检测

图4-28 包装

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。