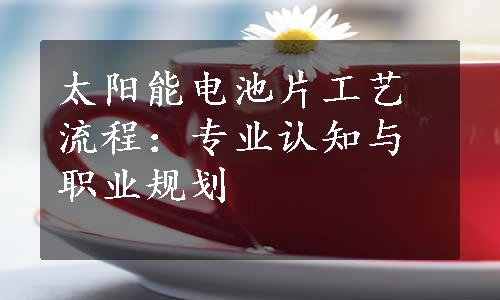

图4-9 太阳能电池片生产工艺流程

目前,硅提纯工艺基本采用改良西门子法,即用氯和氢合成氯化氢(或外购氯化氢),氯化氢和工业硅粉在一定的温度下合成三氯氢硅,然后对三氯氢硅进行分离精馏提纯,提纯后的三氯氢硅在氢还原炉内进行化学气相沉积(CVD)反应生产高纯多晶硅。提纯工艺生产现场如图4-10所示。

图4-10 氢还原炉

生产单晶硅电池时生产的硅棒,生产多晶硅时生产的硅锭。图4-11(a)为生产单晶硅电池时生产的硅棒,(b)为生产多晶硅时生产的硅锭。将硅料在单晶炉中融化后再经过一系列工序可生长成单晶硅棒子,对单晶硅棒进行后续机加工,得到单晶硅锭。多晶生长出来的形状由其生产工艺决定,有的是棒状,如西门子法和硅烷法生长的就是棒状,当然,敲碎了即为块状。

图4-11 硅棒与硅锭

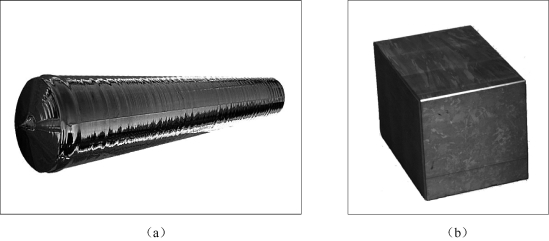

使用切片机器对硅锭/硅棒进行切片加工,则得到硅片,硅片是晶体硅光伏电池加工成本中最昂贵的部分。硅片切割是太阳能光伏电池制造工艺中的关键部分,太阳能电池所用硅片的切割成本一直居高不下,要占到太阳能电池总制造成本的30%以上,所以降低这部分的制造成本对于提高太阳能对传统能源的竞争力至关重要。目前,硅片切割方法都是围绕如何减小切缝损失、降低切割厚度、增大切片尺寸及提高切割效率方面进行的。图4-12(a)为单晶硅片,图4-12(b)为多晶硅片。

图4-12 单晶硅片与多晶硅片

硅片是太阳能电池片的载体,硅片质量的好坏直接决定了太阳能电池片转换效率的高低,因此需要对来料硅片进行检测。该工序主要用来对硅片的一些技术参数进行在线测量,这些参数主要包括硅片表面不平整度、少子寿命、电阻率、P/N型和微裂纹等。图4-13为硅片检测仪。

图4-13 硅片检测仪(www.daowen.com)

经过表面准备的硅片都不宜在水中久存,以防沾污,应尽快扩散制结。太阳能电池需要一个大面积的PN结以实现光能到电能的转换,而扩散炉即为制造太阳能电池PN结的专用设备。制造PN结是太阳电池生产最基本也是最关键的工序。因为正是PN结的形成,才使电子和空穴在流动后不再回到原处,这样就形成了电流,用导线将电流引出,就是直流电。图4-14为扩散制结使用的扩散炉。

图4-14 扩散炉

太阳能电池片生产制造过程中,通过化学腐蚀法即把硅片放在氢氟酸溶液中浸泡,使其产生化学反应生成可溶性的络合物六氟硅酸,以去除扩散制结后在硅片表面形成的一层磷硅玻璃。图4-15为去磷硅玻璃用的全自动清洗机。

图4-15 全自动清洗机

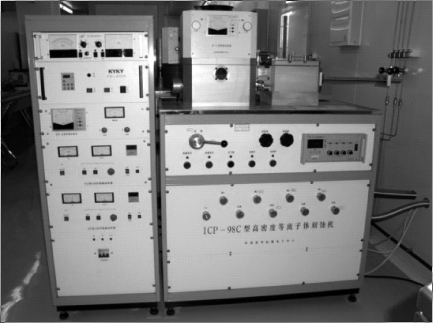

由于在扩散过程中,即使采用背靠背扩散,硅片的所有表面包括边缘都将不可避免地扩散上磷。PN结的正面所收集到的光生电子会沿着边缘扩散有磷的区域流到PN结的背面,而造成短路。因此,必须对太阳能电池周边的掺杂硅进行刻蚀,以去除电池边缘的PN结。通常采用等离子刻蚀技术完成这一工艺。如图4-16所示为高密度等离子蚀刻机。

图4-16 高密度等离子蚀刻机

抛光硅表面的反射率为35%,为了减少表面反射,提高电池的转换效率,需要沉积一层氮化硅减反射膜。现在工业生产中常采用等离子体增强化学气相沉积(PECVD)设备制备减反射膜。太阳电池经过制绒、扩散及PECVD等工序后,已经制成PN结,可以在光照下产生电流,为了将产生的电流导出,需要在电池表面上制作正、负两个电极。制造电极的方法很多,而丝网印刷是目前制作太阳电池电极最普遍的一种生产工艺。如图4-17所示为全自动丝网印刷机。

图4-17 全自动丝网印刷机

经过丝网印刷后的硅片,不能直接使用,需经烧结炉快速烧结,将有机树脂黏合剂燃烧掉,剩下几乎纯粹的、由于玻璃质作用而密合在硅片上的银电极。当银电极和晶体硅在温度达到共晶温度时,晶体硅原子以一定的比例融入到熔融的银电极材料中去,从而形成上下电极的欧姆接触,提高电池片的开路电压和填充因子两个关键参数,使其具有电阻特性,以提高电池片的转换效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。