楼宇及其机电设备自控系统各专业安装调试合格后应进行系统的调整和试验,合格后即可进行系统的试运行。系统调试应按照程序进行,并在各个子系统调试合格后进行。系统调试是一项复杂的工作,各个子系统、各个专业、各施工技术人员既要分工细致,又要精诚合作,既要责任清晰,又要互相礼让,任何时候、任何条件下应确保工程按质按期交付,避免责任推脱,互相推脱。

1.调整试验的条件及程序

(1)调整试验应具备的条件

1)系统的全部设备包括现场的各种阀门、执行器、传感器等全部安装完毕,线路敷设和接线全部符合设计图纸和标准规范的要求。

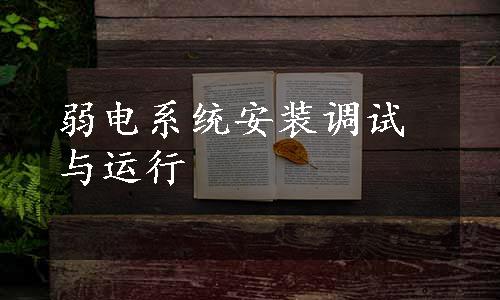

图7-49 冷冻系统DDC控制原理图

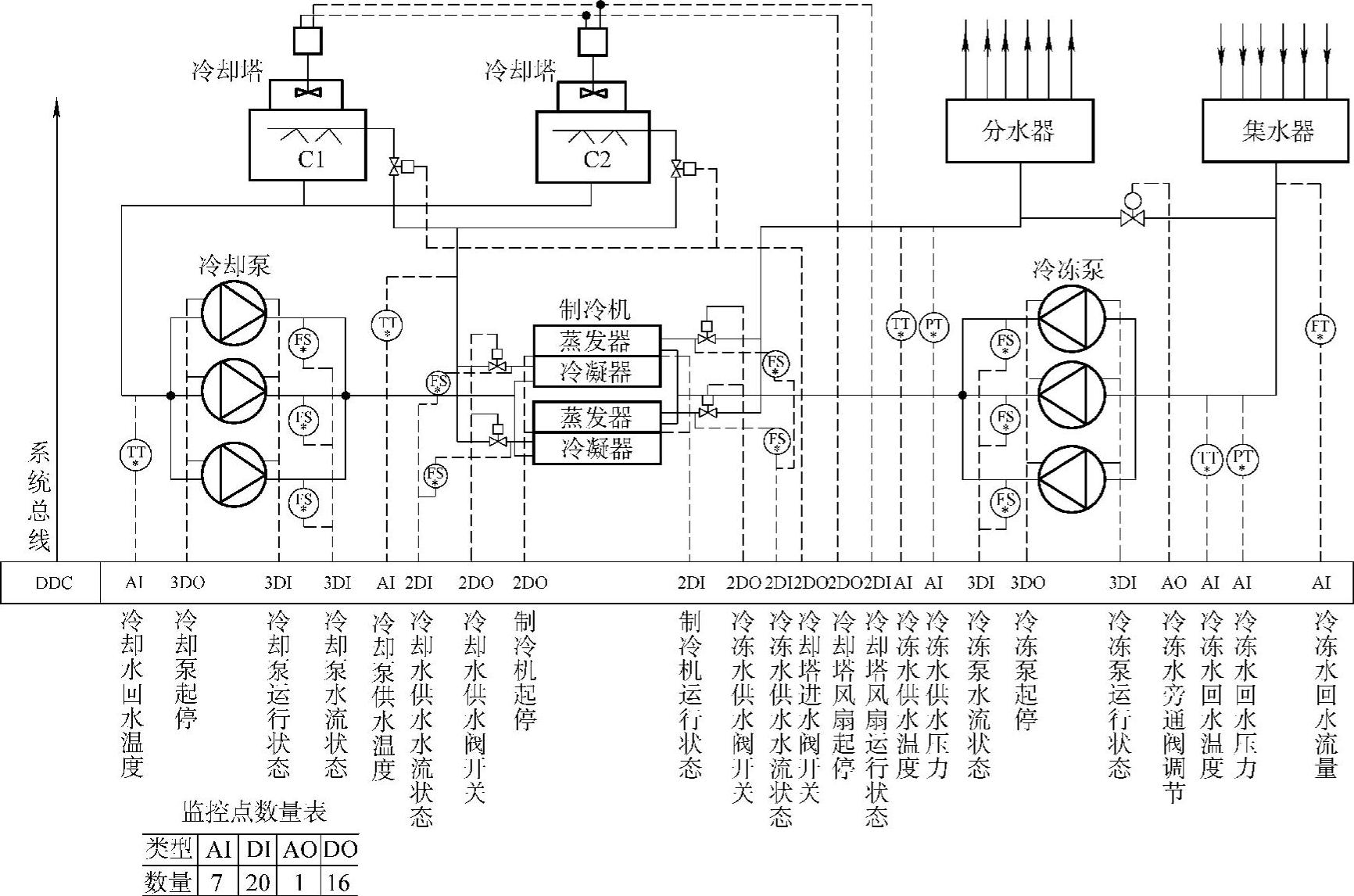

图7-50 汽/水热交换系统DDC控制原理图

注:1.AI—模拟量输入;DI—数字量输入。

2.AO—模拟量输出;DO—数字量输出。

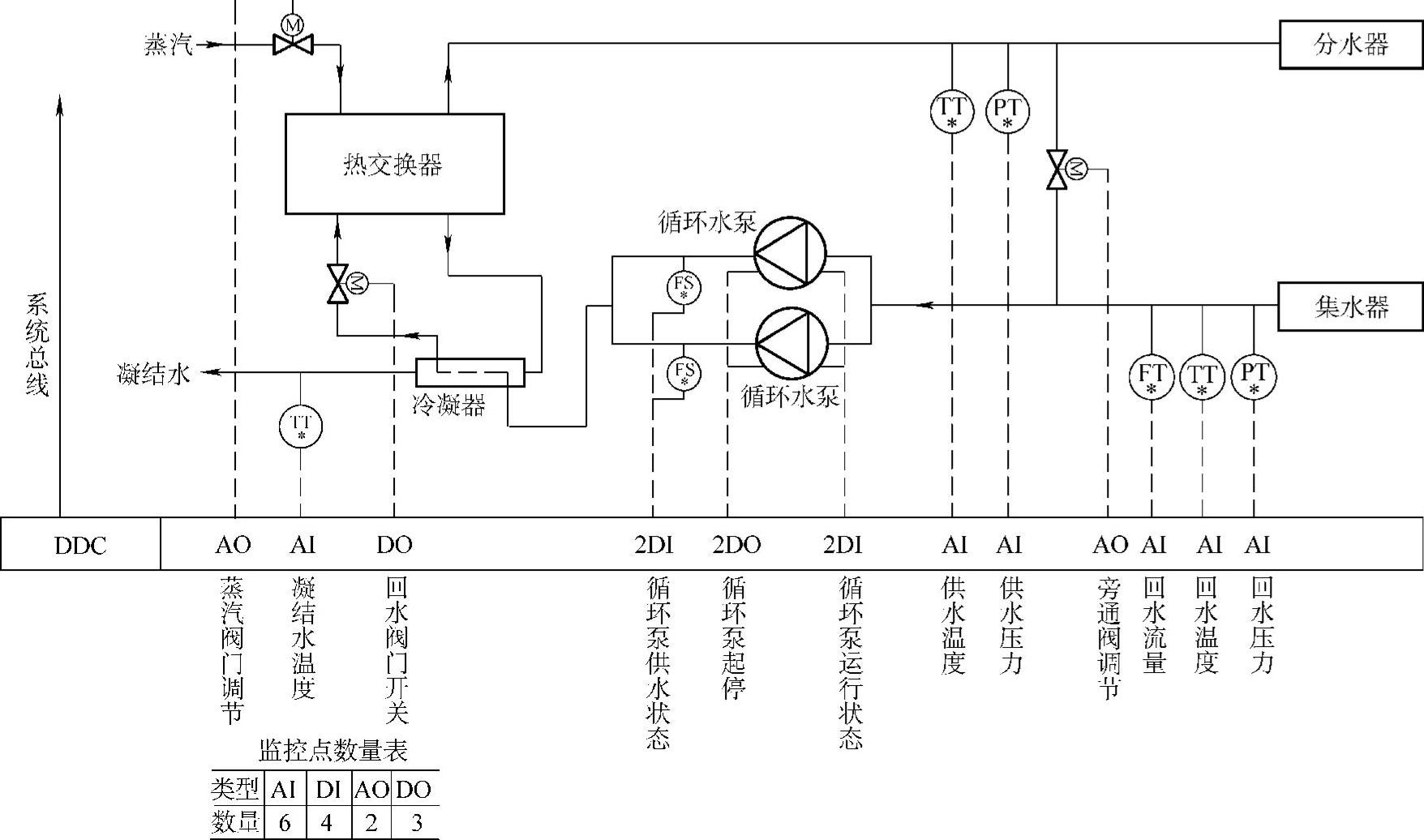

图7-51 二次泵系统DDC控制原理图

注:1.AI—模拟量输入;DI—数字量输入。

2.AO—模拟量输出;DO—数字量输出。

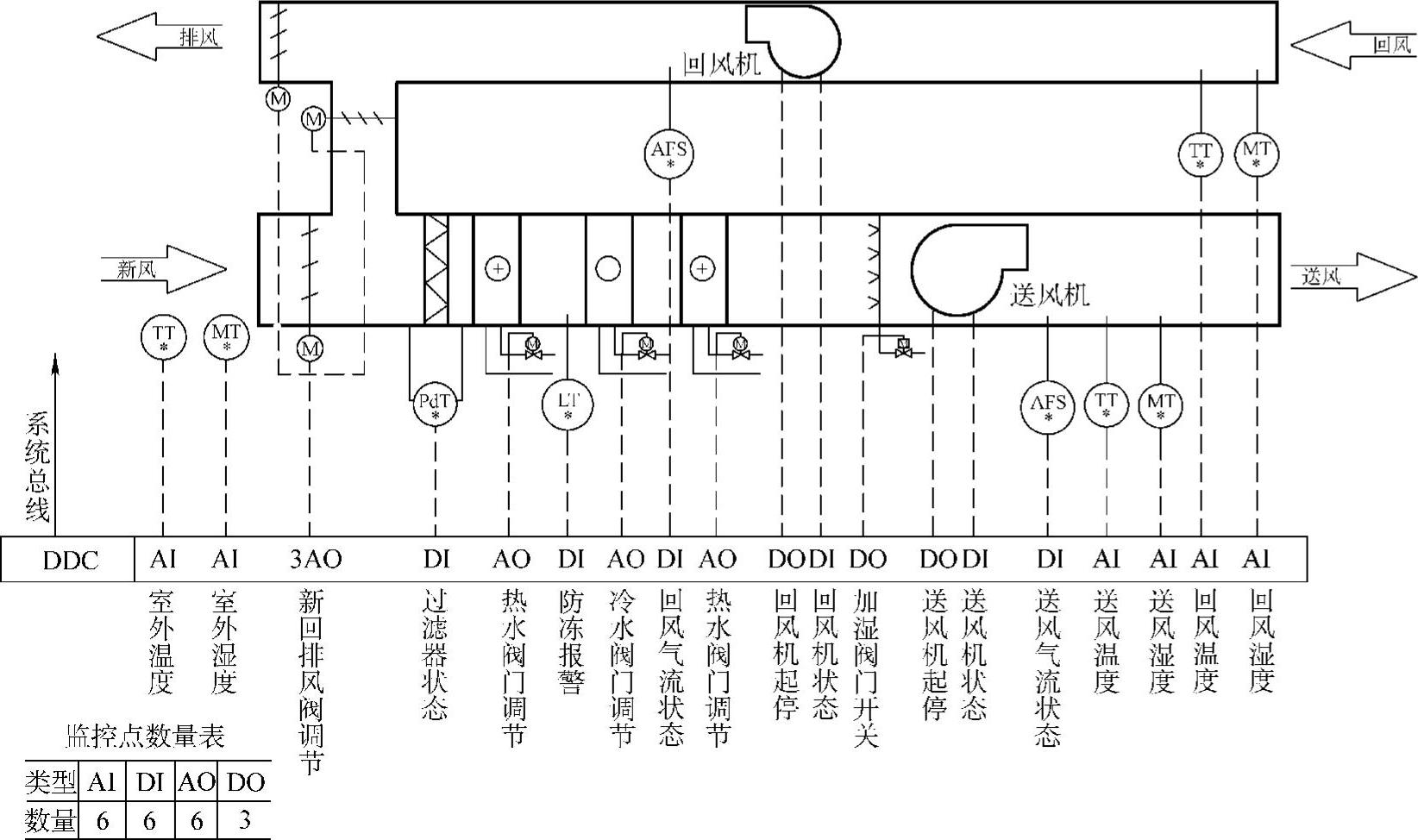

图7-52 空调机组系统DDC控制原理图

注:1.AI—模拟量输入;DI—数字量输入。

2.AO—模拟量输出;DO—数字量输出。

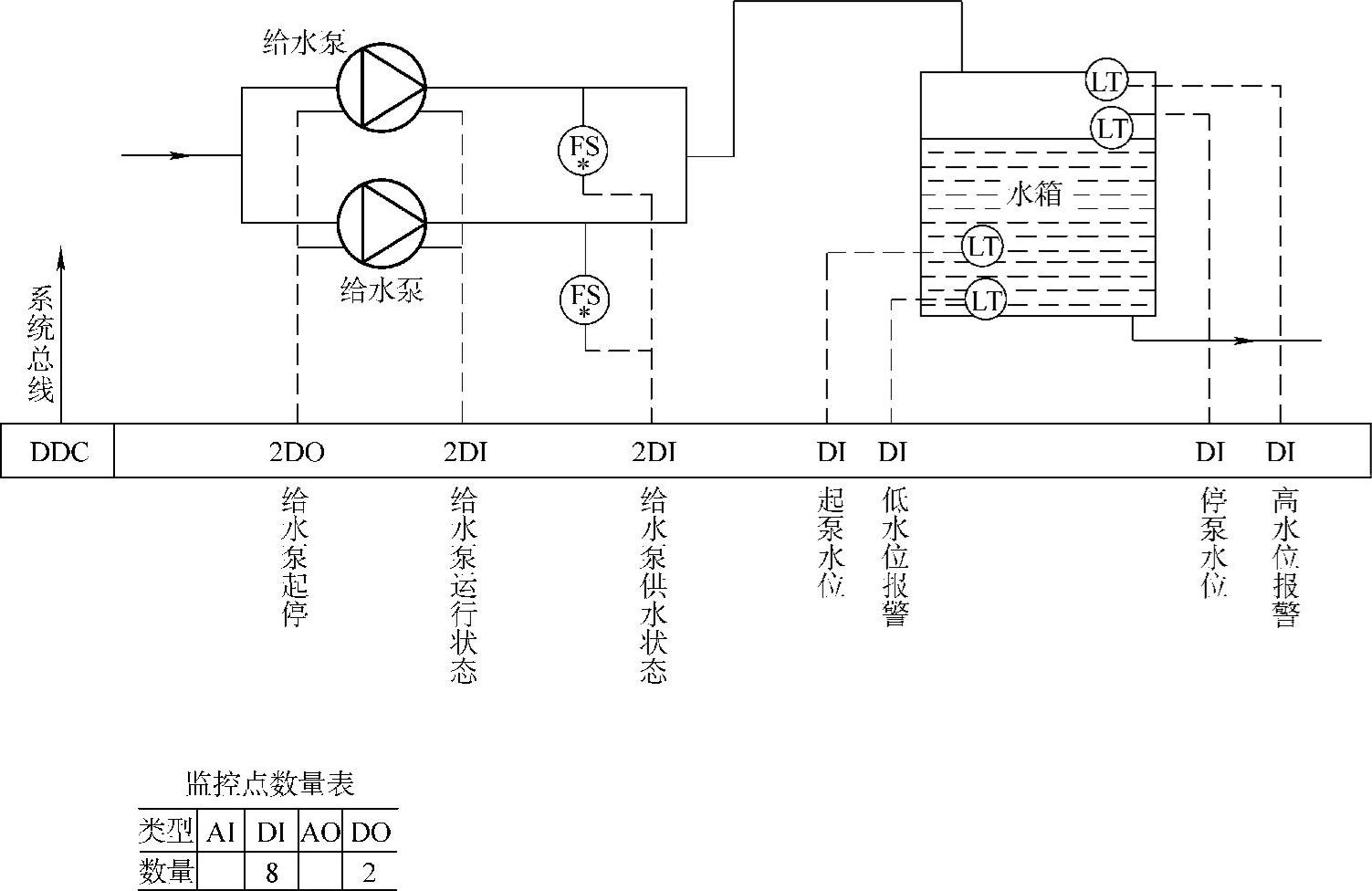

图7-53 给水系统DDC控制原理图

注:1.AI—模拟量输入;DI—数字量输入。

2.AO—模拟量输出;DO—数字量输出。

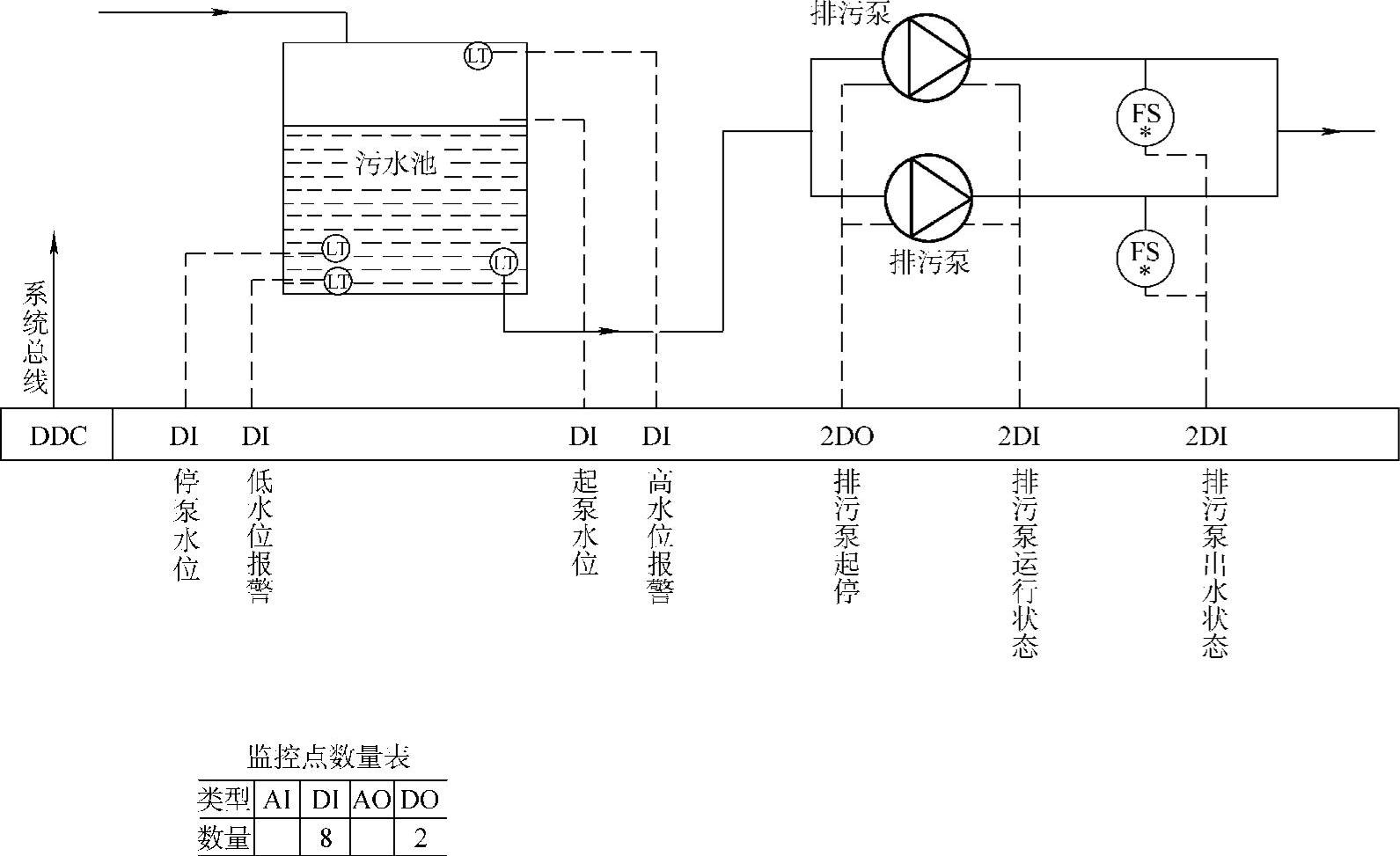

图7-54 排水系统DDC控制原理图

注:1.AI—模拟量输入;DI—数字量输入。

2.AO—模拟量输出;DO—数字量输出。

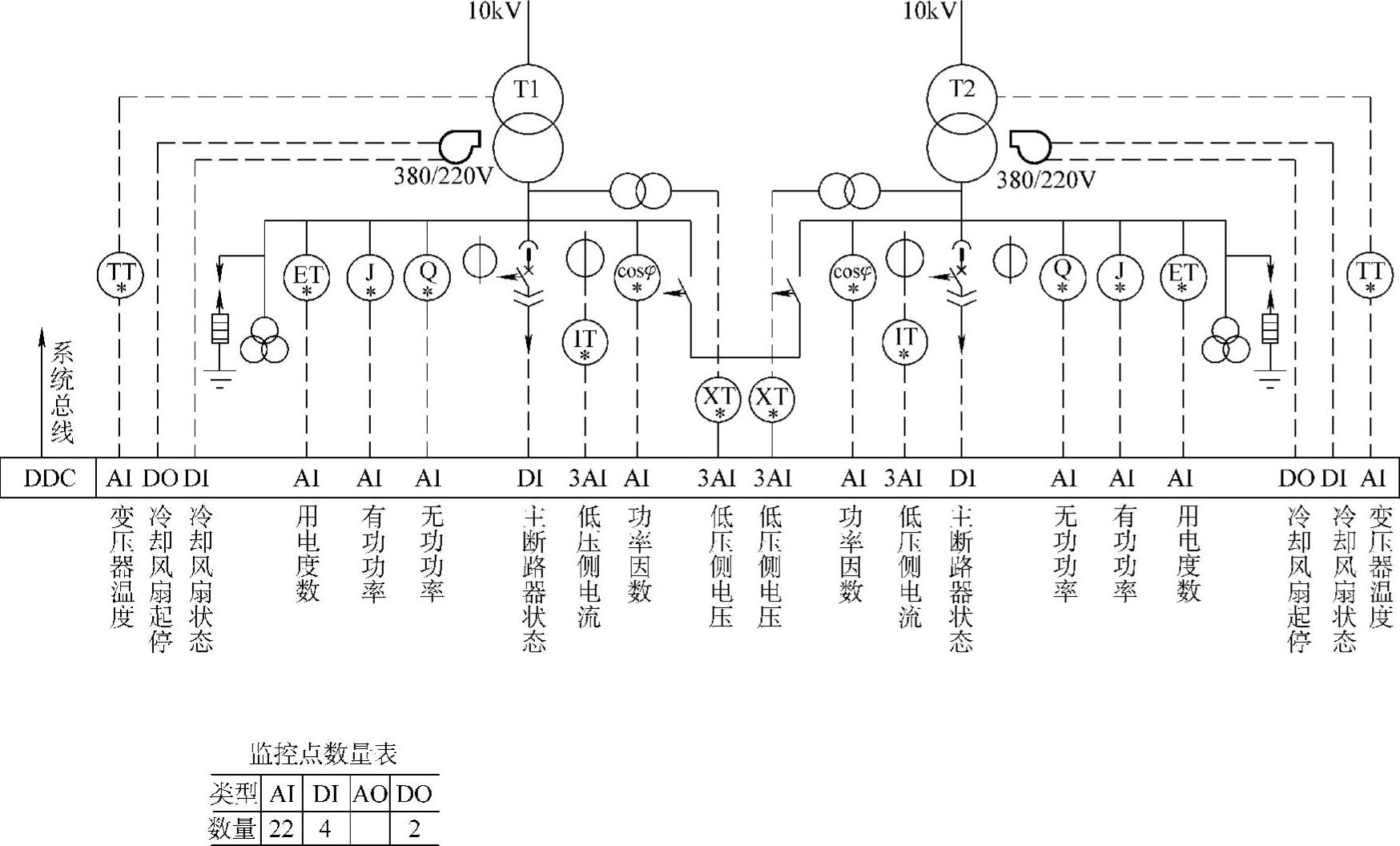

图7-55 变配电系统DDC控制原理图

注:1.AI—模拟量输入;DI—数字量输入。

2.AO—模拟量输出;DO—数字量输出。

2)系统的受控设备及其自身的系统不仅安装完毕,而且单体或自身系统的调试结束;同时其设备或系统的测试数据必须满足自身系统的工艺要求,单机运行正常。

3)检查系统与各子系统的联动、信息传输和线路敷设等必须满足设计要求。

(2)系统的调整试验程序

1)准备工作:

① 设备外观和安装质量检查或测试。

② 环境、温度、湿度、卫生条件、供电电源系统的检查和测试。

③ 接地系统的检查和测试。

上述三条合格后方可进行2)的程序,存在的缺陷或不合格项必须及时修复检验合格。

2)系统及设备之间接线的检查应无错接、漏接、虚接现象。

3)单体设备的检查、测试及通电试车应正常。

4)DDC功能测试应正常。

5)受控设备单体动作/运行/功能测试应合格。

6)系统调试及试运行应合格。

2.试整试验细则

(1)数字量输入测试

1)信号电平的检查和确认:

① 接点输入信号按设备说明书和设计要求确认其逻辑值。

② 脉冲或累加信号按设备说明书和设计要求确认其发生脉冲数与接收脉冲数一致,并符合设备说明书规定的最小频率、最小峰值电压、最小脉冲宽度、最大频率、最大峰值电压、最大脉冲宽度。

③ 电压或电流信号(有源与无源)按设备说明书和设计的要求进行确认。

2)动作试验按不同信号的要求,用程序方式或手动方式对全部测点进行测试,并将测点的值记录下来。

3)特殊功能检查:按工程规定的功能进行检查,如高保安数字量信号输入以及正常、报警、线路、开路、线路短路的检测等。

(2)数字量输出测试

1)信号电平的检查和确认:

① 继电器开关量的输出ON/OFF:按设备说明书和设计要求确认其输出中规定的电压电流范围和允许工作容量。

② 输出电压或电流开关特性检查:其电压或电流输出值必须符合设备使用书和设计要求。

2)动作试验用程序方式或手动方式测试全部数字量输出,记录其测试数值并观察受控设备的电气控制开关的工作状态是否正常;受控单体受电试运行正常后,即可在受控设备正常受电后观察其受控设备运行是否正常。

3)特殊功能检查按工程规定的功能进行检查,如按设计要求进行三态(快、慢、停)和间歇控制(1s、5s、10s)等的检查。

(3)模拟量输入测试

1)输入信号的检查按设备说明书和设计要求确认有源或无源的模拟量输入的类型、数值大小、设定值(设计值)是否符合规定,一般传感器可按如下顺序进行检查和测试:

① 温度、湿度、压力、压差传感器的检查与测试:

a.按产品说明的要求确认设备接入的电源电压、频率、温度、湿度是否与实际相符。

b.按产品说明书的要求检查确认传感器的内外部连接线是否正确。

c.按产品说明书规定的输入量程范围,输入模拟输入信号如火源、压力手摇泵等产生温度、压力信号的装置,详见本丛书《电气设备、元件、材料的测试及试验》和《自动化仪表及空调系统电气装置的安装调试》中仪表测试相关内容,并在传感器输出端或DDC侧检查其输出信号是否与实际值相符。

② 电量、电压、电流、频率、功率因数传感器的检查与测试:

a.按说明书要求确认其电源、电压、频率、温度、湿度是否与实际相符。

b.按产品说明书的要求检查确认传感器的内外部连接线是否正确。

c.按产品说明书规定的输入量程范围输入模拟信号,分别在传感器的输出端或DDC侧检查其输出信号是否与实际值相符。模拟信号的产生一般由调压器与标准电压表,电流发生器与标准电流表及其他相应装置产生,内容较多,详见本丛书《电气设备、元件、材料的测试及试验》相应内容。

③ 电磁流量传感器的检查与测试:

a.按说明书要求确认其电源、电压、频率、温度、湿度是否与实际相符。

b.按产品说明书的要求检查确认其内外部连接线是否正确。

c.静态调整:将流量传感器安装于现场后且探头部分必须完全浸没于静止的水中,在DDC侧测试其输出信号,这时信号值应为零,否则应按产品和系统要求进行自动校零或手动调零。

d.动态检查:模拟管道中的介质流量(模拟安装于管道上,然后通以水),然后在DDC侧测试其传感器的输出信号,确认其是否与实际相符。

2)动作试验用程序方式或手控方式对全部的AI测试点逐点进行扫描测试并记录各测试点的数值,确认其值是否与实际情况一致,将该值进行记录。

3)模拟量输入精度测试:使用程序和手动方式测试其每一测试点,在其量程范围内读取三个测试点,全量程的10%、50%、90%,其测试精度要达到该设备使用说明书规定的要求。

4)特殊功能检查:按设计要求进行检查和测试,应符合要求。

(4)模拟量输出测试

1)按设备使用说明书和设计要求确定其模拟量输出的类型、量程(容量)与设定值(设计值)是否符合,各种风门、电动阀门驱动器可按如下顺序进行检查与测试:

① 按产品说明书的要求确认该设备接入的电源、电压、频率、环境温度、湿度是否与实际相符。

② 检查并确认各种驱动器的内外部连接线是否正确。

③ 手动检查:首先将驱动器切换至手动挡,然后转动手动摇柄,检查驱动器的行程是否在0~100%范围内。

④ 在确认手动检查正确后,在现场按产品说明书要求,模拟其输入信号(同上)或者从DDC输出AO信号,确认其驱动器动作是否正常。

2)动作试验:用程序或手控方式对全部的AO测试点逐点进行扫描测试,记录各测试点的数值,同时观察受控设备的工作状态和运行是否正常。

3)模拟量输出精度的测试,按模拟量输入精度测试方法进行。

4)特殊功能检查:按工程规定的功能进行检查,如保持输出功能、事故安全功能报警等。

5)测试全部DO、DI、AO、AI点的信号值并根据监控点表或调试方案规定的监控点数量和参数值要求分别进行。

(5)DDC功能测试 一般应按产品设备说明书和工程设计要求进行测试。

1)运行可靠性测试抽检任意(随机)受控设备设定的监控程序,测试其受控设备的运行记录和状态。

① 关闭中央监控主机、数据网关(包括主机至DDC之间的通信设备),确认系统全部DDC及受控设备运行正常后,重新开机后抽检部分DDC设备中受控设备的运行记录和状态,同时确认系统框图及其他图形均能自动恢复。

② 关闭DDC电源后,确认DDC及受控设备运行正常,重新受电后确认DDC能自动检测受控设备的运行,记录状态并予以恢复。

③ DDC抗干扰测试:将一台干扰源设备(例如冲击电钻)接于DDC同一电源,干扰设备开机后,观察DDC设备及其他设备运行参数和状态运行是否正常。

2)DDC软件主要功能及其实时性测试按产品说明书和设计的要求进行测试。

① DDC点对点控制:在DDC侧用电脑或现场检测器,或者在中央控制机侧手控一台被控设备,测定其被控设备运行状态返回信号的时间应满足系统的设计要求。(www.daowen.com)

② 在现场模拟一个报警信号,测定在CRT图面和触发蜂鸣器发出报警信号的时间必须满足系统设计要求。

③ 在中央控制机画面开启一台空调机,测定电动阀门的开度从0~50%的时间。

3.空调系统单体设备的调试

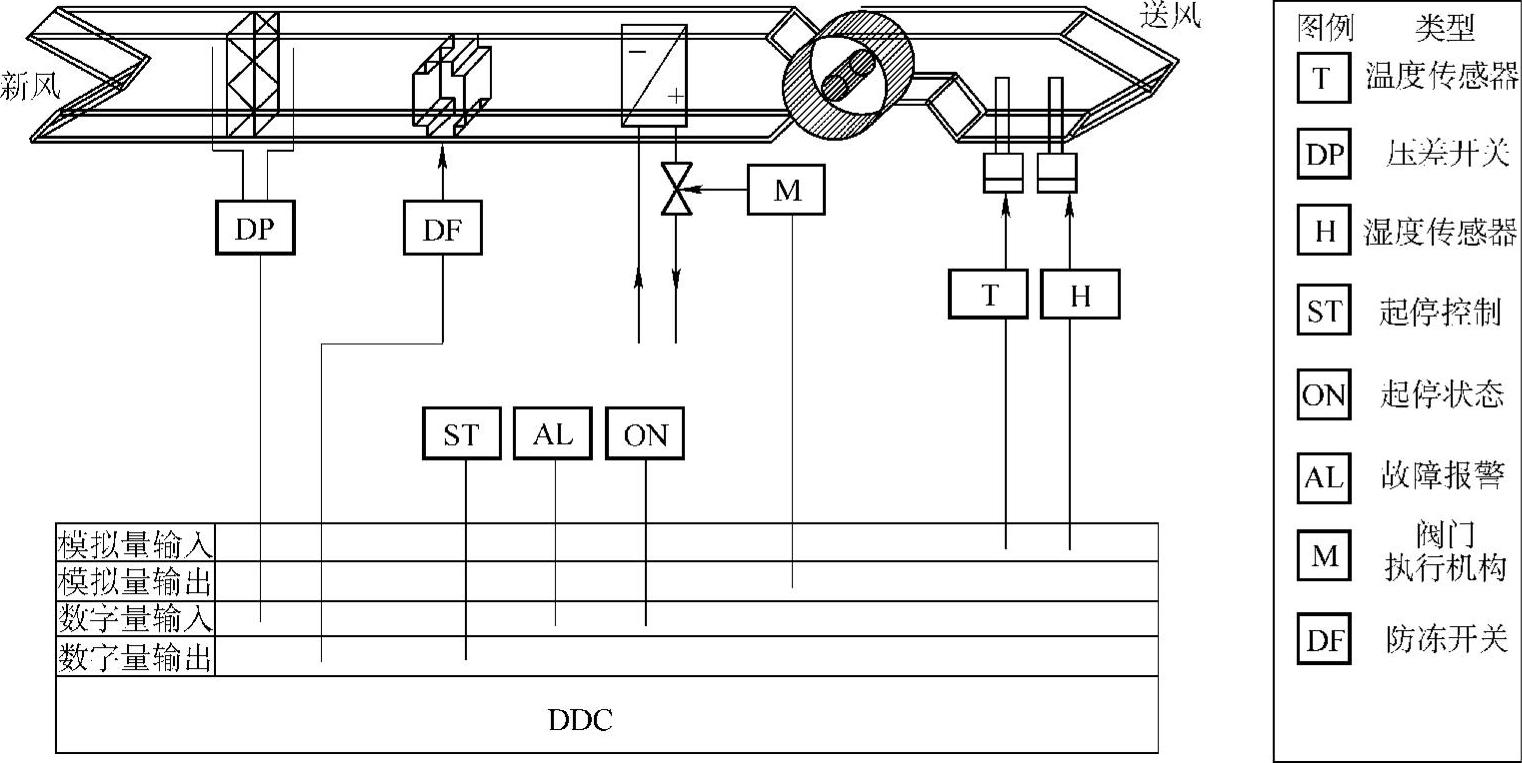

(1)新风机(二管制)单体设备调试(见图7-56)

图7-56 新风机组监控原理图

1)检查确认新风机控制柜的电气元器件有无损坏,内部与外部接线是否正确无误,严防强电电源串入DDC,如需交流24V应确认接线正确,无短路故障。

2)按监控点表要求,检查温、湿度传感器、电动阀、风阀、压差开关等设备的位置、接线是否正确和输入、输出信号的类型、量程是否和设置相一致。

3)手动位置检查确认风机在非受控状态下已运行正常。

4)检查确认DDC控制器和I/O模块的地址码设置是否正确。

5)检查确认DDC送电并接通主电源开关后,观察DDC控制器和各元件状态是否正常。

6)用电脑或手提检测器检测附表记录的所有模拟量输入点送风温度和风压的量值,并核对其数值是否正确。记录所有开关量输入点(风压开关和防冻开关等)工作状态是否正常。将所有的开关量输出点置于开或关,确认相关的风机、风门、阀门等工作是否正常。将所有模拟量接入输入点,测试输出信号并确认相关的电动阀(冷热水调节阀)的工作是否正常及其位置调节是否跟随变化。

7)起动新风机,新风阀门应联锁打开,送风温度调节控制应投入运行。

8)将模拟送风温度值调至大于送风温度设定值(一般为3℃左右),这时热水调节阀应逐渐减少,开度直至全部关闭(冬天工况);或者冷水阀逐渐加大,开度直至全部打开(夏天工况)。再将模拟送风温度值调至小于送风温度设定值(一般为3℃左右)时,确认其冷热水阀运行工况与上述完全相反。

9)将模拟送风湿度调至小于送风湿度设定值,这时加湿器应按预定要求投入工作,并且致使送风湿度趋于设定值,并用精确湿度计检测。

10)新风机组是变频调速或高、中、低三速控制时,应模拟变化风压测量值或其他工艺要求,确认风机转速能否相应改变或切换到测量值或稳定在设计值,当风机转速稳定在某值时,应按设计和产品说明书的要求记录30%、50%、90%风机速度时高、中、低三速相对应的风压或风量。

11)当新风机停止运转后,新风门以及冷、热水调节阀门、加湿器等应自动回到全关闭状态。

12)按设计图样及供应商的技术资料、软件功能和调试大纲的规定测试其他功能联锁、联动应符合设计要求。

13)单体调试完成时,按工艺和设计要求在系统中设定其送风温度、湿度和风压的初始状态。四管制新风机组调试基本同上。

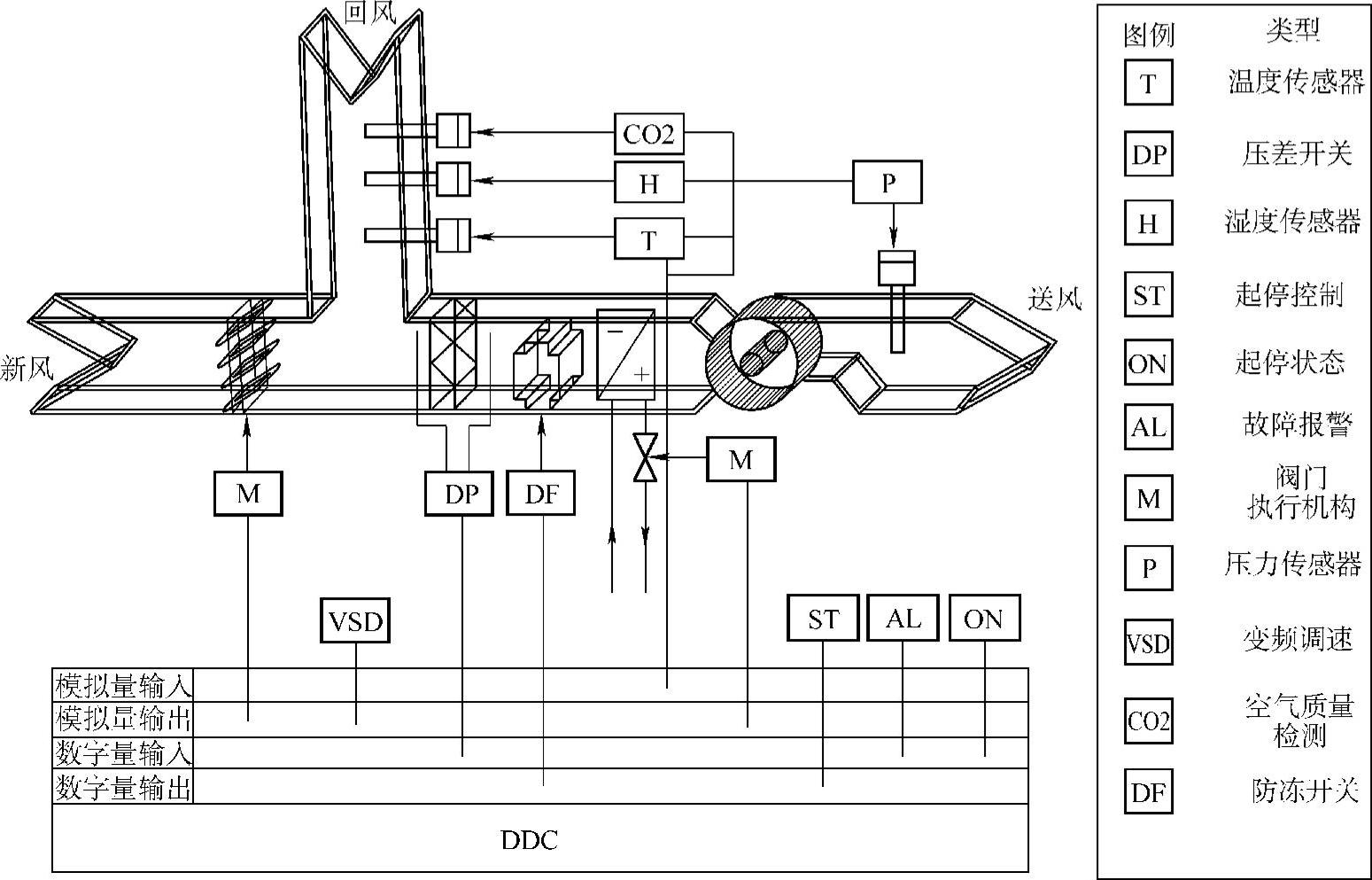

(2)空气处理机(二管制)单体设备调试 空气处理机一般采用空调机组进行监控,空调机组监控原理图如图7-57所示。

图7-57 空调机组监控原理图

1)按新风机(二管制)单体设备调试的1)~6)子项的要求完成测试检查与确认。

2)起动空调机时,新风门、回风风门、排风风门等应联锁打开,各种调节控制应自动投入工作状态。

3)按新风机(二管制)单体设备调试的8)~10)的要求完成测试、检查与确认。

4)空调机组起动后,当回风温度跟踪设定值的速度太慢,可微量提高PID调节的比例放大作用;当系统稳定后,回风温度和设定值的偏差较大,可微量提高PID调节的积分作用;当回风温度在设定值上下明显地作周期性波动,其偏差超过范围,则应先降低或取消微分作用,再降低比例放大作用,直到系统稳定为止。

5)空调机停止转动时,新风机风门、排风门、回风门、冷热水调节阀、加湿器等应自动回到全关闭状态。

6)按设计图样及供应商的技术资料、软件和调试大纲的规定测试其他功能及联锁、联动程序控制应符合设计要求。

7)当风压或风量稳定在设计值、风机速度应稳定在某一点上时,应按设计和产品说明书的要求记录30%、50%、90%风机速度时相对应的风压或风量(变频、调速);还应在分挡变速时测量其相应的风压与风量。

8)按新风机二管制单体设备调试的子项要求,完成其他测试检查和确认项目,应符合要求。

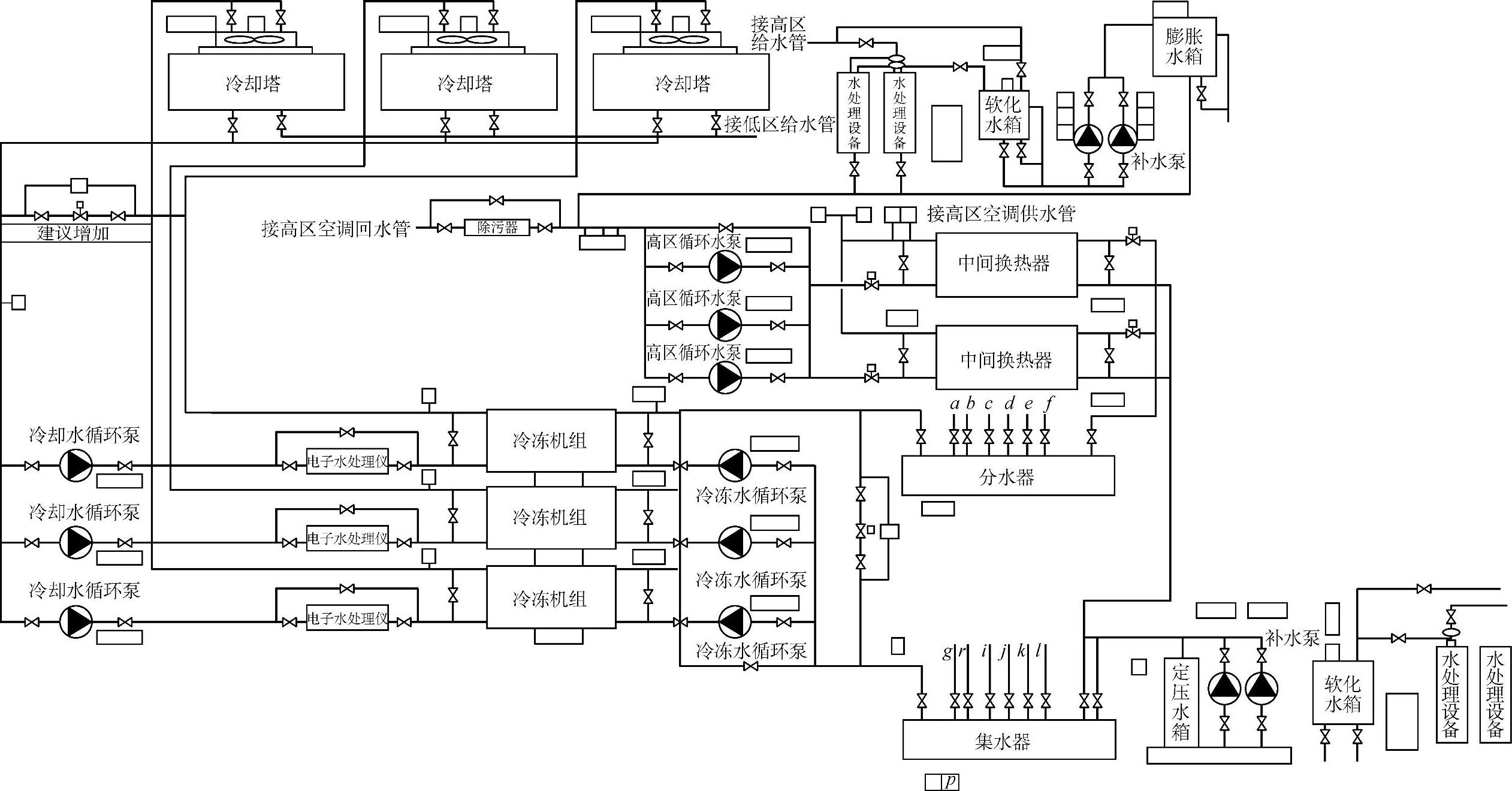

(3)空调冷热源设备调试

空调系统冷水机组控制如图7-58所示。

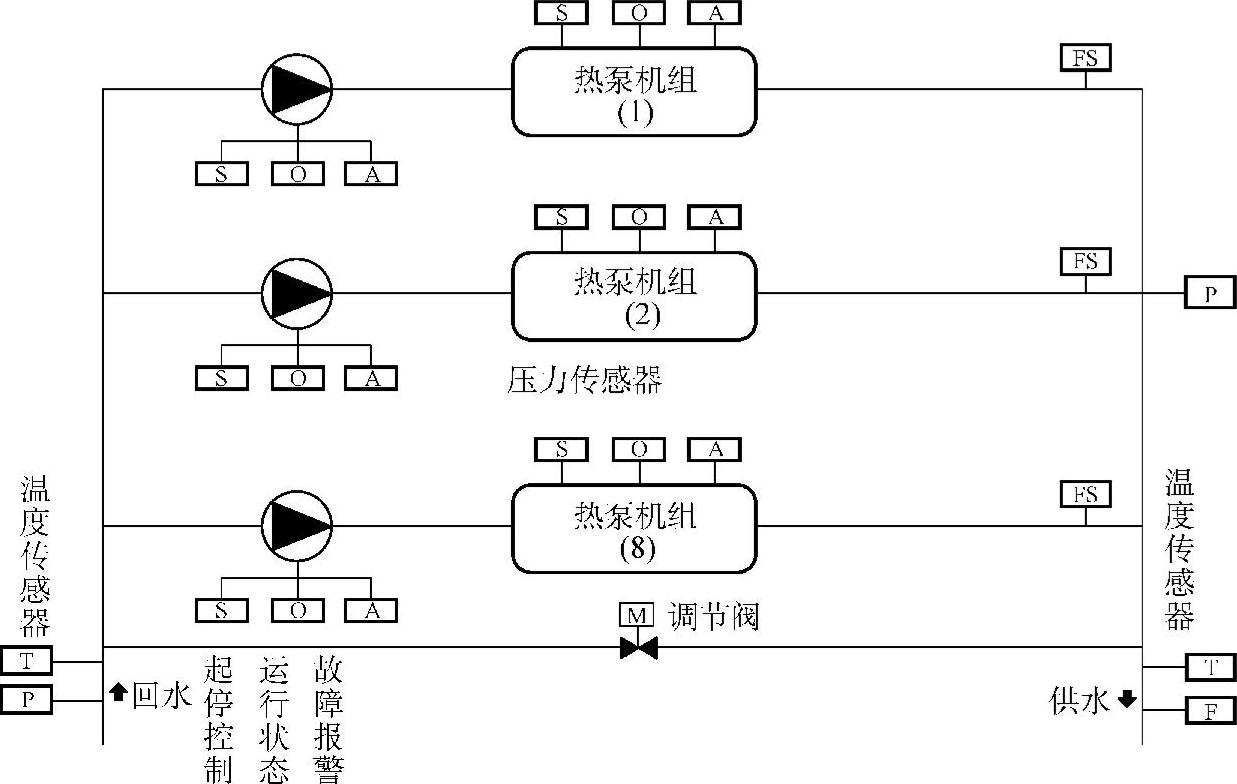

热泵机组控制如图7-59所示。

1)按上述新风机(二管制)单体设备调试的1)~6)项的要求进行测试检查与确认,应符合设计要求。

2)按设计和产品技术说明书的规定,当主机、冷热水泵、冷却水泵、冷却塔、风机、电动蝶阀等相关设备单独运行正常下,在DDC侧或主机侧检测全部AO、AI、DO、DI点,应满足设计和监控点表的要求。当启动自动控制方式,系统各设备应按设计和工艺要求顺序自动投入运行。

3)增加或减少空调机运行台数并增加其冷热负荷,检验平衡管流量的方向和数值,自动起动或停止的冷热机组的台数满足负荷需要。

4)使一台设备故障停运以及整个机组停运,检验系统是否自动起动备用机组投入运行。

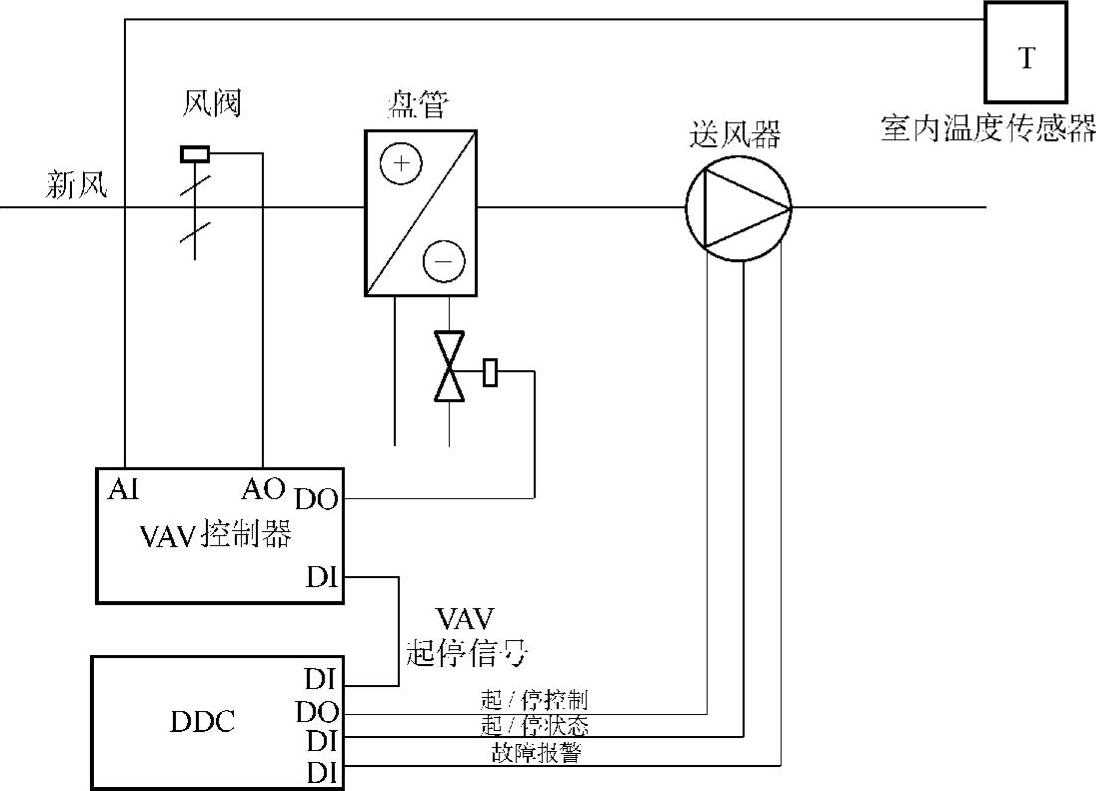

(4)末端装置单体调试

压力开关型末端装置控制如图7-60所示。

1)末端装置单体检测的项目和要求应按设计和产品供应商说明书的要求进行。

2)末端的检查与测试:

① 按设计图样要求检查末端装置控制器、传感器、阀门、风门等设备的安装就位和末端装置控制器电源、风门和阀门的电源应正确。

② 按设计图样检查末端装置控制器与末端装置、上位机之间的连接线(包括各种传感器、阀门、风门等),应安装接线正确。

③ 用末端装置控制器软件检查传感器、执行器工作应正常。

④ 用末端装置控制器软件检查风机运行应正常。

⑤ 测定并记录末端装置一次风最大流量、最小流量及二次风流量是否满足设计要求。

⑥ 确认末端装置控制器与上位机通信正常。

风机盘管单体调试、给排水设备单体调试基本同前,可按前述方法进行。上述调试安装应执行相应标准规范,并由钳工、管工及其他技术人员配合进行。

4.变配电及照明系统单体设备调试

(1)检查核对接线

1)按设计图样和变送器接线要求,检查变送器输入端与强电柜电压互感器、电流互感器接线是否正确、量程是否匹配(包括输入阻抗、电压、电流的量程范围)。检查变送器输出端与DDC接线是否正确和量程是否匹配。检查所有设备、元件的电源电压其数值、电源性质类别应正确无误。

图7-58 空调系统冷水机组原理图

图7-59 热泵机组控制原理图

图7-60 末端装置控制原理图

2)强电柜与DDC通信方式检查:按设计图样和通信接口的要求,检查核对接线是否正确,数据通信协议、格式、传输方式、速率是否符合设计要求。

(2)系统监控点的测试

1)根据设计图样和系统监控点表的要求,分别逐点一一进行测试。

2)模拟量输入信号精度测试:在变送器输出端测量其输出信号的数值,通过计算与主机CRT上显示数值进行比较,其误差应满足设计和产品的技术要求。

3)系统照明配电箱及其照明设备运行正常时,启动顺序、时间或照度控制程序,按照明系统设计和监控要求,按顺序、时间程序或分区方式进行测试,应准确无误。

(3)电量计费的测试 按系统设计的要求,启动电量计费测试程序,检查其输出打印报告的数据并与用计算方法或常规电能计量仪表的数据进行比较,测试数据应满足设计和计量要求。

2)检查柴油发电机输出配电柜处于断开状态时,严禁其输出电压能够接入正常的供配电回路里,一般情况下是设置双投开关。

模拟启动柴油发电机组起动控制程序,按设计和监控点表的要求检查相应开关设备动作和运行情况应正常。

5.电梯系统运行状态的监测

1)按设计和监控点表要求检查DDC与电梯控制柜电梯内的读卡机之间的连接或通信线的连接应正确无误,检查相互之间的通信接口、数据传输、格式、传输速率等满足设计要求。

2)在DDC侧或主机侧按设计规定要求,检测电梯设备的全部监测点,核实其满足设计、监控点表和联动联锁的要求。

6.基本应用软件设定与核实

(1)确认系统与实际运行设备一致

1)按系统设计要求确认系统中主机、DDC、网络控制器、网关等设备运行及故障状态等。

2)按监控点表的要求确认系统各子系统设备的传感器、阀门、执行器等运行状态、报警、控制方式等。

(2)核实系统受控设备的平面图

1)核实系统受控设备的平面位置与实际位置应一致。

2)核实系统受控设备的平面位置后,检查其监控点的状态、功能与监控点表的功能应一致。

3)检查在CRT主机侧对现场设备进行手动控制操作。

7.系统调试

(1)系统的接线检查 按系统设计图样,检查主机与网络器、网关设备、DDC、系统外部设备(包括电源、UPS、打印设备)、通信接口(包括与其他子系统)之间的连接、传输线型号规格是否正确。通信接口的通信协议、数据传输格式、速率等是否符合设计要求。

(2)系统通信检查 主机及其相应设备通电后,启动自检程序检查主机与系统其他设备的通信是否正常,核实系统内设备无故障。

(3)系统监控性能的测试

1)在主机侧按监控点表和调试大纲的要求,对系统的DO、DI、AO、AI进行抽样测试,其抽样要求详见GB 50339—2003《智能建筑工程质量验收规范》相关内容,工程中一般应对各个子系统全部检测,每个子系统检测数量为子系统所含设备数量的20%,不得小于20%,100%合格为检测合格。

2)系统有热备份系统,则应确认其中一机处于人为故障状态下,确认其备份系统运行正常并检查运行参数不变,确认现场运行参数不丢失。

3)按规范要求在主机侧对上述单机设备进行抽样测试,其抽样应按系统验收规范要求进行。

4)系统联动功能的测试及试运行:

① 系统与其他子系统采取硬连接方式联动,则按设计要求全部或分类对各监控点进行测试,并核实功能满足设计要求。

② 系统与其他子系统采取通信方式连接,则按系统集成的要求进行测试。

③ 子系统开机运行应正常,并一一按顺序与系统联网,应正常。

④ 系统运行正常。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。