曲轴位置传感器CPS又称为发动机转速与曲轴转角传感器,凸轮轴位置传感器又称为气缸识别传感器CIS。

(1)曲轴与凸轮轴位置传感器的功用与分类

在发动机电控单元ECU控制喷油器喷油和控制火花塞点火时,首先需要知道究竟是哪一个气缸的活塞即将到达排气行程上止点和压缩行程上止点,然后才能根据曲轴转角信号控制喷油提前角与点火提前角。

曲轴位置传感器CPS的功用是采集发动机曲轴转速与转角信号并输入ECU,以便计算确定并控制喷油提前角与点火提前角。

凸轮轴位置传感器CIS的功用是采集配气凸轮轴的位置信号并输入ECU,以便确定活塞处于压缩(或排气)行程上止点的位置。

发动机燃油喷射系统常用的曲轴与凸轮轴位置传感器分为光电式、磁感应式和霍尔式三种。因为大多数汽车将曲轴与凸轮轴两种位置传感器制作成一体,且相同类型传感器的工作原理完全相同,所以将这两种传感器组合在一起介绍。

(2)光电式曲轴与凸轮轴位置传感器

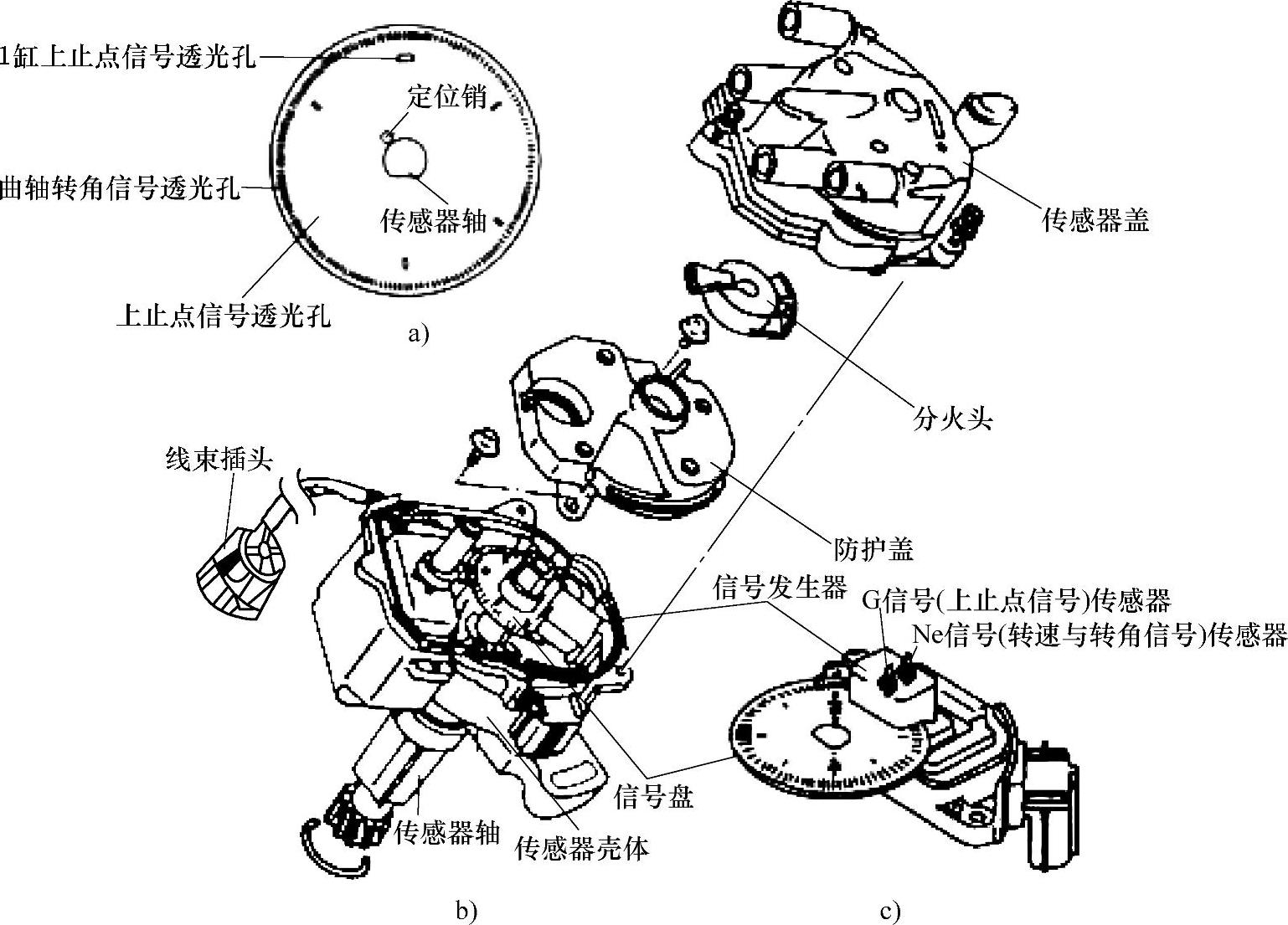

传感器主要由信号发生器、信号盘(即信号转子)、配电器、传感器壳体和线束插头等组成,如图8-23所示。

图8-23 光电式曲轴与凸轮轴位置传感器结构

a)信号盘结构 b)传感器结构 c)信号发生器结构

信号盘是传感器的信号转子,压装在传感器轴上。在靠近信号盘的边缘位置制作有间隔弧度均匀的内、外两圈透光孔。其中,外圈制作有360个长方形透光孔(缝隙),间隔弧度为1°(透光孔占0.5°,遮光部分占0.5°),用于产生曲轴转角与转速信号;内圈制作有6个透光孔(长方形孔),间隔弧度为60°,用于产生各个气缸的上止点位置信号,其中有1个长方形宽边稍长的透光孔,用于产生第一缸上止点位置信号。

信号发生器固定在传感器壳体上,由Ne信号(曲轴位置信号)发生器、G信号(凸轮轴位置信号)发生器以及信号处理电路组成。Ne信号与G信号发生器均由一只发光二极管LED和一只光敏晶体管(三极管)组成,两只LED分别正对着两只光敏晶体管。

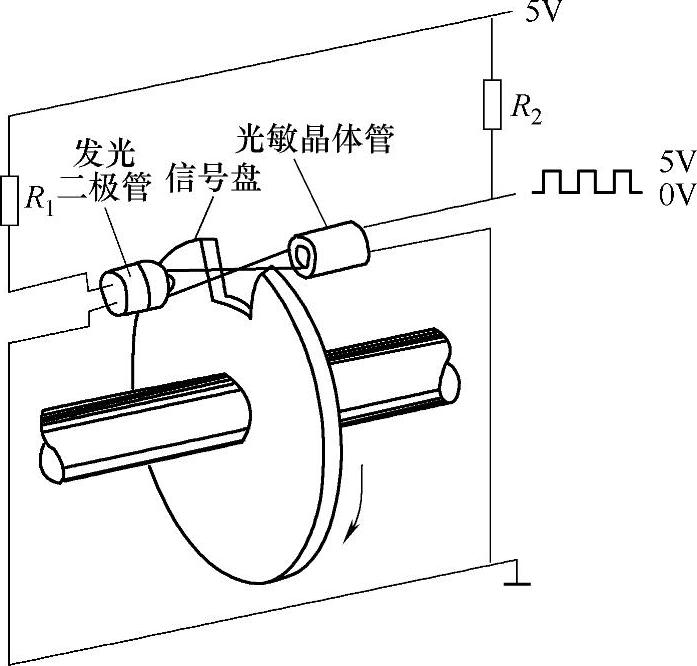

光电式传感器的工作原理如图8-24所示。传感器轴上的斜齿轮与发动机配气凸轮轴上的斜齿轮啮合,当发动机带动传感器轴转动时,信号盘上的透光孔便从信号发生器的发光二极管LED与光敏晶体管之间转过。

图8-24 光电式传感器工作原理

当信号盘上的透光孔旋转到LED与光敏晶体管之间时,LED发出的光线就会照射到光敏晶体管上,此时光敏晶体管导通,其集电极输出低电平(0.1~0.3V);当信号盘上的遮光部分旋转到LED与光敏晶体管之间时,LED发出的光线就不能照射到光敏晶体管上,此时光敏晶体管截止,其集电极输出高电平(4.8~5.2V)。如果信号盘连续旋转,透光孔和遮光部分就会交替地转过LED而透光或遮光,光敏晶体管集电极就会交替地输出高电平和低电平。

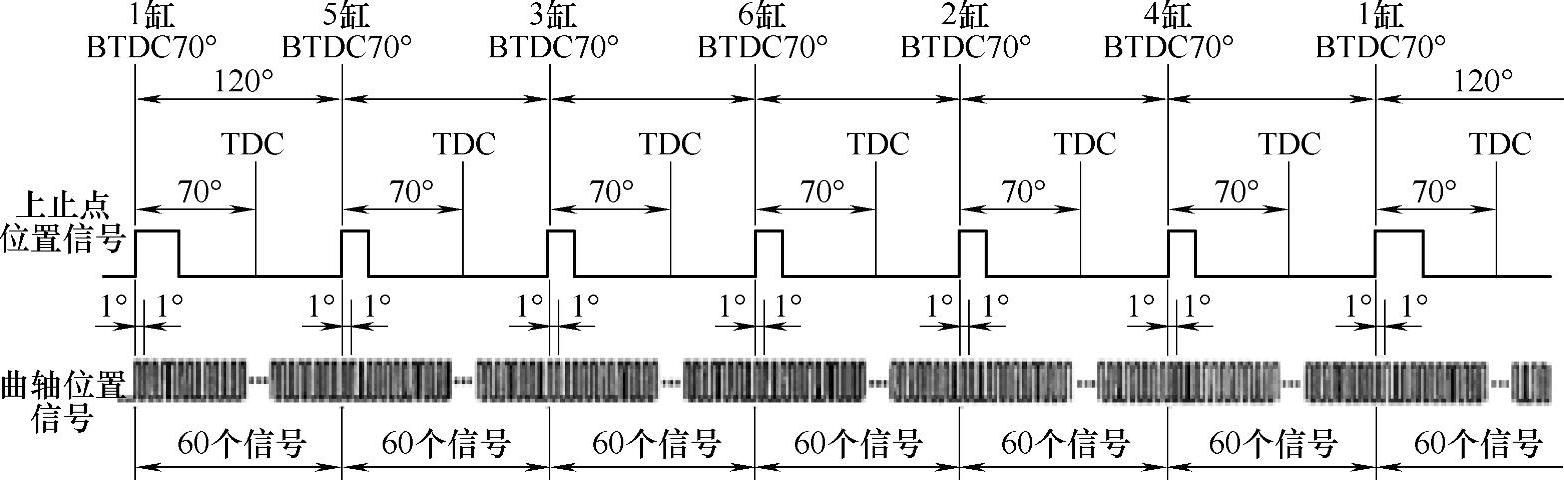

当传感器轴随曲轴和配气凸轮轴转动时,信号盘上的透光孔和遮光部分便从LED与光敏晶体管之间转过,LED发出的光线受信号盘透光和遮光作用就会交替照射到信号发生器的光敏晶体管上,信号传感器中就会产生与曲轴位置和凸轮轴位置对应的脉冲信号。日产公司采用的光电式曲轴与凸轮轴位置传感器输出信号的关系如图8-25所示。

图8-25 光电式曲轴与凸轮轴位置传感器输出波形

由于曲轴旋转两周,传感器轴带动信号盘旋转一周,因此G信号传感器将产生6个脉冲信号,Ne信号传感器将产生360个脉冲信号。因为G信号透光孔间隔弧度为60°,曲轴每旋转120°就产生一个脉冲信号,所以通常G信号称为120°信号。设计安装保证120°信号在上止点前70°(BTDC70°)时产生,且长方形宽边稍长的透光孔产生的信号对应于发动机第一缸活塞上止点前70°(CA),以便ECU控制喷油提前角与点火提前角。因为Ne信号透光孔间隔弧度为1°(透光孔占0.5°,遮光部分占0.5°),所以在每一个脉冲周期中,高、低电平各占1°曲轴转角,360个信号表示曲轴旋转720°。

当ECU接收到G信号发生器输入的宽脉冲信号时,便可确定第一缸活塞处于压缩上止点前70°(CA)位置;ECU接收到下一个G信号时,则判定第五缸活塞处于压缩上止点前70°(CA)位置。ECU接收到每一个上止点位置信号(G信号)后,再根据曲轴转角信号(Ne信号)便可将喷油提前角和点火提前角的控制精度控制在1°(CA)范围内。

(3)磁感应式曲轴与凸轮轴位置传感器

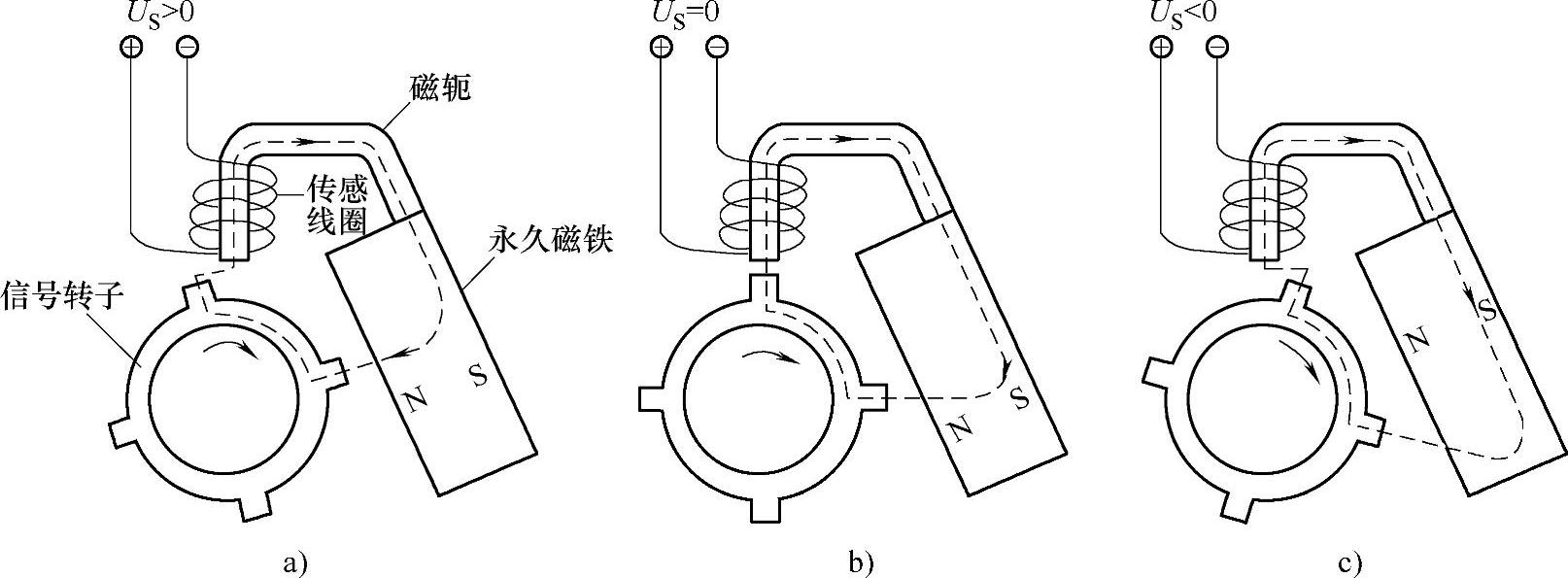

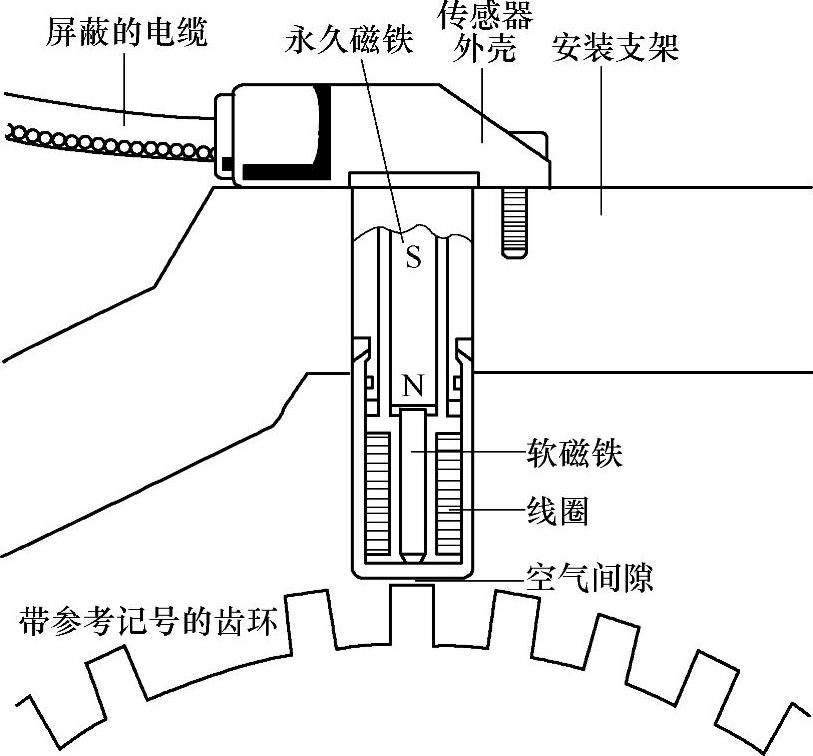

磁感应式传感器的工作原理:磁感应式传感器主要由信号转子、传感线圈、永久磁铁和导磁磁轭组成,工作原理如图8-26所示。

磁力线穿过的路径为:永久磁铁N极→定子与转子间的气隙→转子凸齿→信号转子→转子凸齿与定子磁头间的气隙→磁头→导磁板(磁轭)→永久磁铁S极。当信号转子旋转时,磁路中的气隙就会周期性的发生变化,磁路的磁阻和穿过信号线圈磁头的磁通量随之发生周期性的变化。根据电磁感应原理,传感线圈中就会感应产生交变电动势。

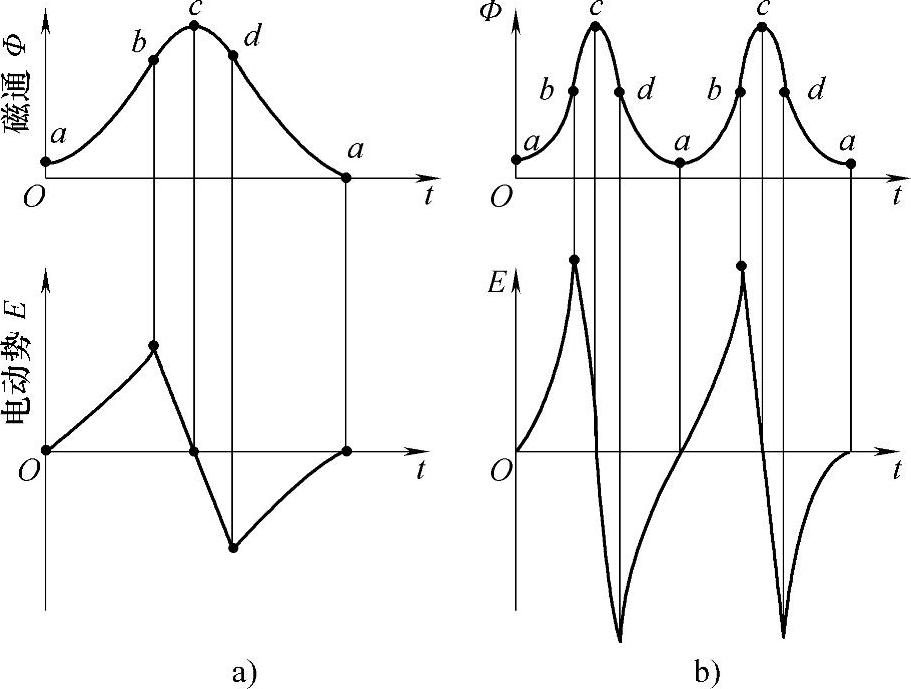

当信号转子按顺时针方向旋转、转子凸齿接近磁头时,凸齿与磁头间的气隙减小,磁路磁阻减小,磁通量Ф增多,磁通变化率增大,感应电动势E为正(E>0),如图8-27a中曲线abc所示。当转子凸齿接近磁头边缘时,磁通量Ф急剧增多,磁通变化率最大,感应电动势E最高(E=Emax),如图8-27b曲线b点所示。转子转过b点位置后,虽然磁通量Ф仍在增多,但磁通变化率减小,因此感应电动势E降低。

图8-26 磁感应式传感器工作原理

a)接近 b)对正 c)离开

当转子旋转到凸齿的中心线与磁头的中心线对齐时,如图8-26b所示,虽然转子凸齿与磁头间的气隙最小,磁路的磁阻最小,磁通量Ф最大。但是,由于磁通量不可能继续增加,磁通变化率为零,因此感应电动势E为零。

当转子沿顺时针方向继续旋转,凸齿离开磁头时,如图8-26c所示,凸齿与磁头间的气隙增大,磁路磁阻增大,磁通量Ф减少,所以感应电动势E为负值,当凸齿转到将要离开磁头边缘时,磁通量Ф急剧减少,磁通变化率达到负向最大值,感应电动势E也达到负向最大值(E=-Emax),如图8-27中曲线上d点所示。(www.daowen.com)

由此可见,信号转子每转过一个凸齿,传感线圈中就会产生一个周期的交变电动势,即电动势出现一次最大值和一次最小值,传感线圈也就相应地输出一个交变电压信号。

图8-27 传感线圈中的磁通Φ和电动势E波形

a)低速时输出波形 b)高速时输出波形

磁感应式传感器的突出优点是不需要外加电源,永久磁铁起着将机械能变换为电能的作用,其磁能不会损失。当发动机转速变化时,转子凸齿转动的速度将发生变化,铁心中的磁通变化率也将随之发生变化。转速越高,磁通变化率就越大,传感线圈中的感应电动势也就越高。转速不同时,磁通和感应电动势的变化情况如图8-27b所示。

由于转子凸齿与磁头间的气隙直接影响磁路的磁阻和传感线圈输出电压的高低,因此,转子凸齿与磁头间的气隙在使用中不能随意变动。气隙如有变化,必须按规定进行调整,气隙大小一般设计为0.2~0.4mm。磁感应式曲线位置传感器的安装如图8-28所示。

(4)霍尔式曲轴与凸轮轴位置传感器

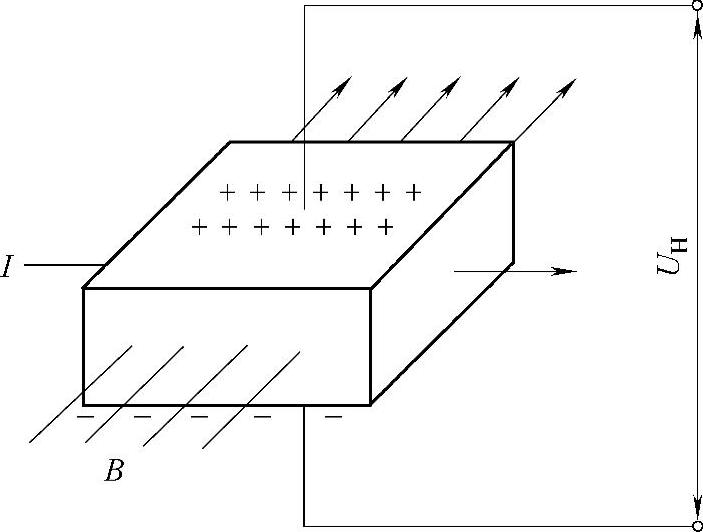

1)霍尔式传感器的结构原理。各种类型的霍尔式和差动霍尔式传感器都是根据霍尔效应制成。

霍尔效应:把一个通有电流I的长方体形金属导体垂直于磁力线放入磁感应强度为B的磁场中时,如图8-29所示,在金属导体的两个横向侧面上就会产生一个垂直于电流方向和磁场方向的电压UH,当取消磁场时电压立即消失。该电压称为霍尔电压,UH与通过金属导体的电流I和磁感应强度B成正比,即UH=RH·I·B/d(RH为霍尔系数;d为金属导体的厚度)。

图8-28 磁感应式曲轴位置传感器的安装

图8-29 霍尔效应原理图

利用霍尔效应制成的元件称为霍尔元件,利用霍尔元件制成的传感器称为霍尔效应式传感器,简称霍尔式传感器或霍尔传感器。霍尔效应式传感器与磁感应式传感器不同的是需要外加电源。

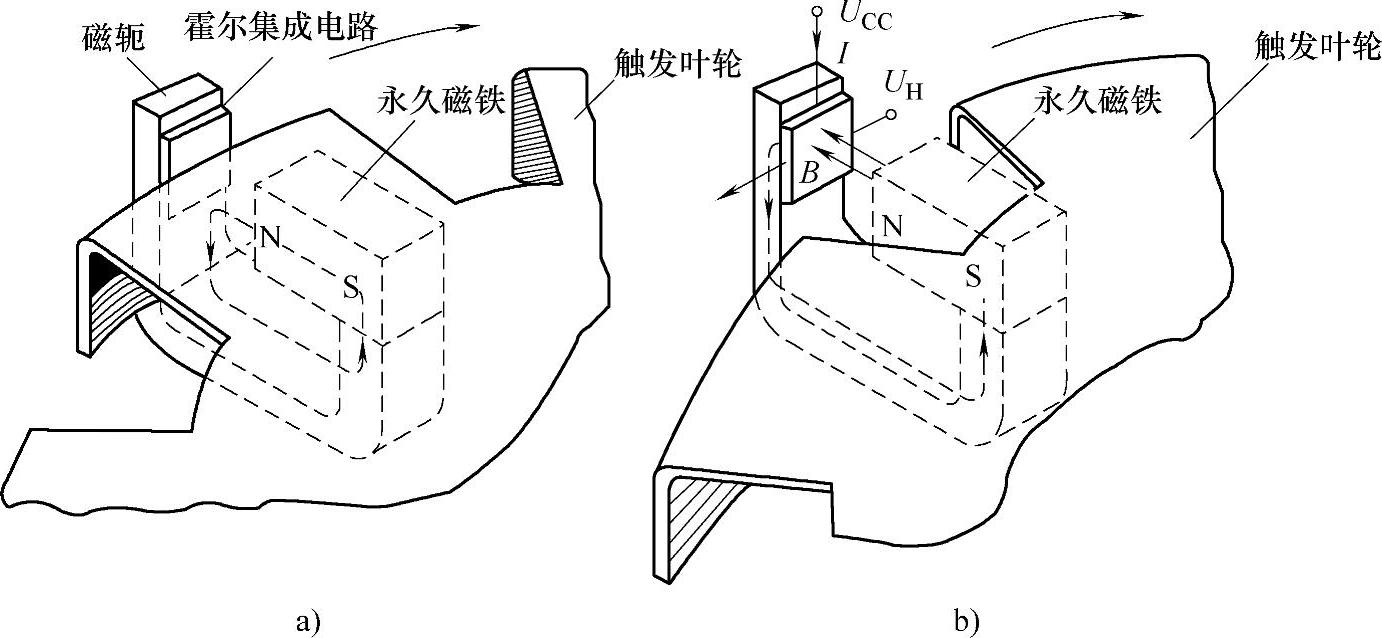

霍尔式传感器的结构原理:霍尔式传感器的基本结构如图8-30所示,主要由触发叶轮、霍尔集成电路、导磁钢片(磁轭)与永久磁铁等组成。触发叶轮安装在转子轴上,叶轮上制有叶片。霍尔集成电路由霍尔元件、放大电路、稳压电路、温度补偿电路、信号变换电路和输出电路等组成。

图8-30 霍尔式传感器结构原理

a)叶片进入气隙,磁场被旁路 b)叶片离开气隙,磁场饱和

当触发叶轮随转子轴一同转动时,叶片便在霍尔集成电路与永久磁铁之间转动,霍尔集成电路中的磁场就会发生变化,霍尔元件中就会产生霍尔电压,经过信号处理电路处理后,就可输出方波信号。

当传感器轴转动时,触发叶轮的叶片便从霍尔集成电路与永久磁铁之间的气隙中转过。当叶片进入气隙时,霍尔集成电路中的磁场被叶片旁路,霍尔电压UH为零,集成电路输出级的晶体管截止,传感器输出的信号电压UO为高电平(实测表明:当电源电压UCC=14.4V时,信号电压UO=9.8V;当电源电压UCC=5V时,信号电压UO=4.8V)。

当叶片离开气隙时,永久磁铁的磁通便经霍尔集成电路和导磁钢片构成回路,如图8-30b所示,此时霍尔元件产生电压(UH=1.9~2.0V),霍尔集成电路输出级的晶体管导通,传感器输出的信号电压UO为低电平(实测表明:当电源电压UCC=14.4V或UCC=5V时,信号电压UO=0.1~0.3V)。

2)霍尔式曲轴位置传感器的检测。霍尔式曲轴位置传感器的检测方法有一个共同的特点,即主要通过测量有无输出脉冲信号来判断其工作性能是否良好。下面以北京切诺基的霍尔式曲轴位置传感器为例来说明其检测方法。

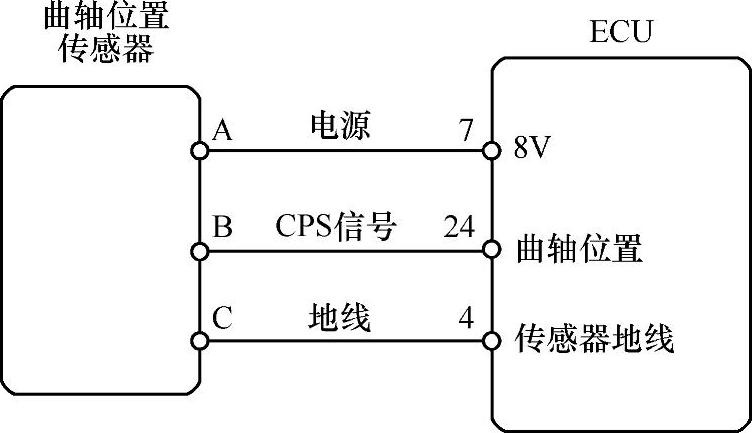

曲轴位置传感器的控制电路如图8-31所示。三端子分别为电源、信号和地线。当飞轮齿槽通过传感器时,霍尔传感器输出脉冲信号,高电平为5V,低电平为0.3V。

①传感器电源电压的测试。将点火开关置于“ON”,用万用表电压档测量ECU一侧7#端子与地线之间的电压应为8V,否则为电源线断路或接头接触不良等。

②端子间电压的检测。用万用表的电压档对传感器的ABC三个端子间进行测试。当点火开关置于“ON”时,A-C端子间的电压值约为8V;B-C端子间的电压值在发动机转动时,应在0.3~5V之间变化,且数值显示呈脉冲性变化,最高电压5V,最低电压0.3V。如不符合以上结果,应更换曲轴位置传感器。

③电阻的检测。将点火开关置于“OFF”,拔下曲轴位置传感器上的插头,用万用表欧姆档跨接在传感器一侧的端子A-B或A-C间,此时万用表显示读数为∞,如果指示有电阻,则应更换曲轴位置传感器。

④霍尔式曲轴位置传感器的示波器检测。霍尔式曲轴位置传感器的信号波形如图8-32所示。

图8-31 霍尔式曲轴位置传感器控制电路

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。