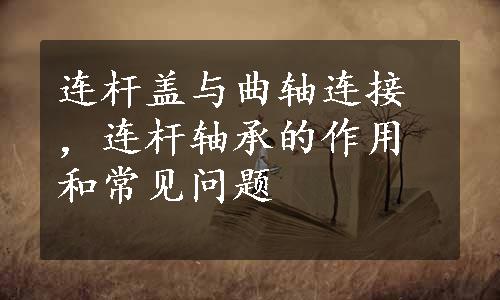

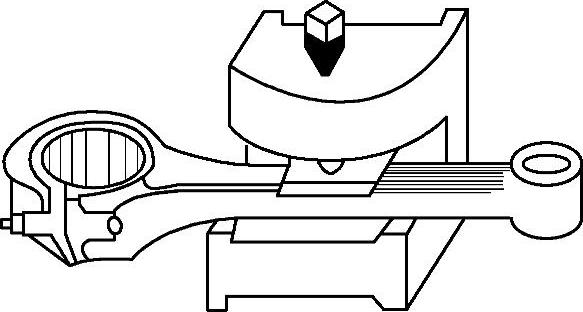

连杆包括连杆体、连杆盖、连杆轴承和连杆螺栓等零件。如图2-50所示。

图2-50 连杆的基本结构

a)半切口连杆 b)斜切口连杆

(1)连杆的功用

连杆的功用是将活塞承受的燃气压力传给曲轴,使活塞的往复直线运动转变为曲轴的旋转运动。连杆体和连杆盖由优质中碳钢或中碳合金钢制成。连杆螺栓通常用优质合金钢制造。连杆轴承通常由厚1~3mm的钢背加厚0.3~0.7mm的减磨合金层制成。

(2)连杆的结构

1)连杆体与连杆盖。连杆体与连杆盖的基本结构可分为连杆小头、杆身和连杆大头三个组成部分。

①连杆小头。连杆小头孔内装有减磨的连杆衬套,一般为青铜衬套或铁基粉末冶金衬套。连杆衬套和活塞销之间存在运动,必须润滑,其润滑方式有两种:一种是在连杆小头和衬套上开集油孔或集油槽,靠收集曲轴旋转时飞溅起来的机油来润滑;另一种是在连杆杆身内钻润滑油道,通过连杆轴颈的油道得到有压力的润滑油进行润滑。

②杆身。连杆杆身通常做成“工”字形断面,以求在满足强度和刚度要求的前提下尽量减轻重量。

③连杆大头。一般是分开式的,与杆身分开的部分称连杆盖,连杆盖与杆身用连杆螺栓连接。连杆大头与连杆盖按剖切面方向的不同可分为平切口和斜切口两种。平切口的剖切面与杆身中心线垂直,桑塔纳轿车发动机连杆采用这种结构,其定位方式为连杆螺栓定位。大功率柴油发动机,为了增加连杆的强度,连杆大头直径比气缸直径大,为拆装时能使连杆通过气缸,多采用斜切口。

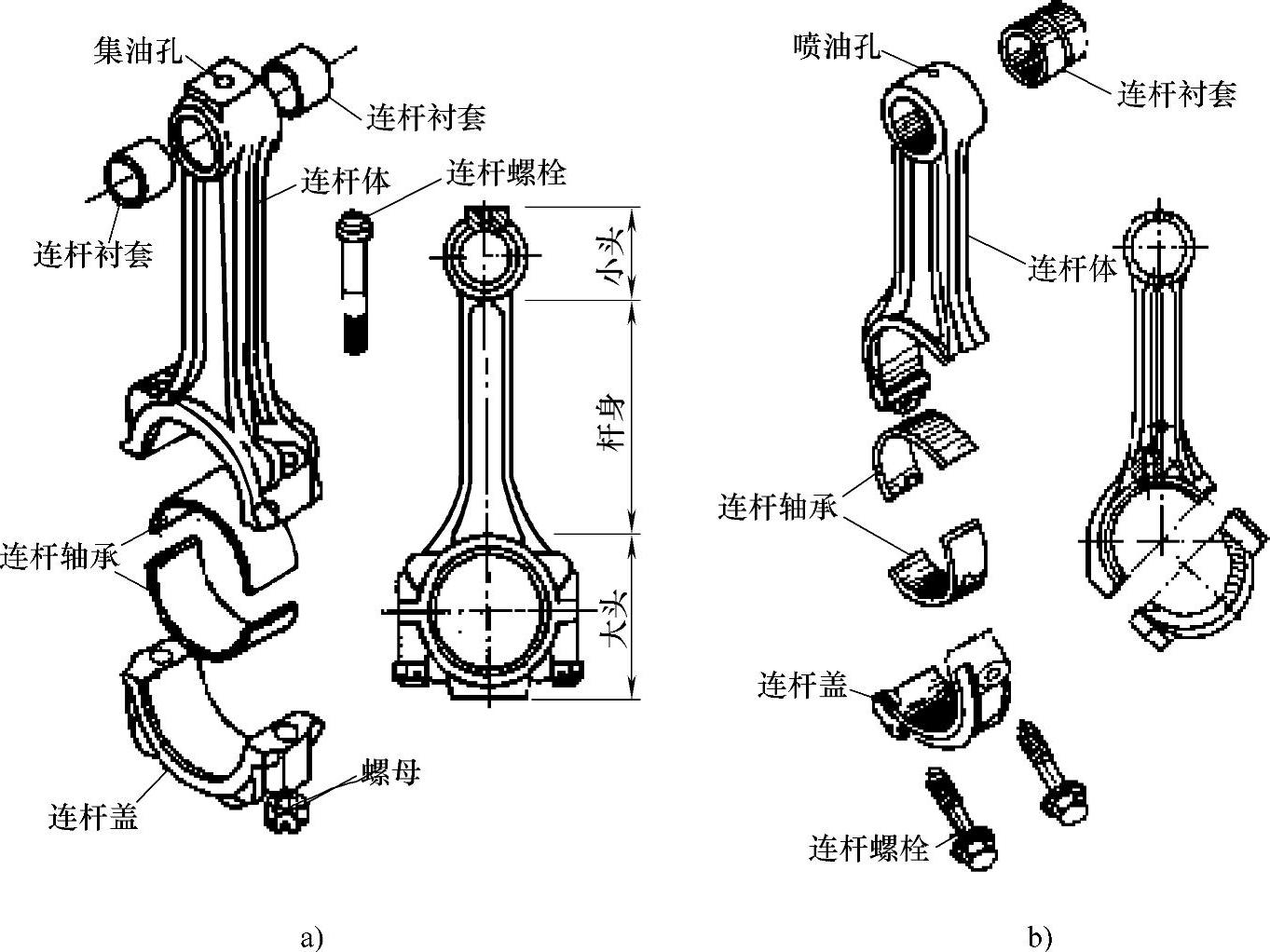

2)连杆轴承。连杆大头与曲轴连接,大头内孔装有剖分成两半的薄壁滑动轴承,称作连杆轴承。有些连杆轴承的内表面加工有油槽,与连杆轴颈的圆柱面形成油道;有些连杆轴承加工有径向润滑油孔,与连杆大头的油孔相通,从油孔中喷出的机油可使气缸壁得到更好的润滑。

轴瓦在自由状态下的曲率半径略大于孔座的半径,且轴瓦的背面应具有较高的表面粗糙度,以保证轴瓦装入座孔后,靠自身产生的张紧力紧贴座孔。为了防止工作中轴瓦在座孔内发生转动或轴向移动,分别在轴瓦的剖分面和座孔的结合端制有定位唇和定位槽,以确保装配中准确定位,如图2-51所示。

3)连杆螺栓。用来将连杆体与连杆盖紧固在一起,必须按标准力矩拧紧。

(3)连杆的检修

1)连杆裂纹的检修。连杆在工作中受到交变载荷作用,有时会出现裂纹,严重时会导致连杆断裂,一般采用磁力探伤检查。若连杆出现裂纹,应更换。

2)连杆大头轴承的检修。

图2-51 连杆轴承的结构

①轴承的选配。现代汽车发动机普遍采用薄型多层合金(3、5层)的轴瓦,其表面有一层很薄的减磨合金镀层。如果用刮削法修配轴承,会把表面减磨合金镀层刮掉。因此,现在都采用直接选配轴承的方法,不再允许“刮瓦”。若连杆轴承磨损超过极限,可先更换连杆轴瓦厚度,必要时磨小连杆轴颈,使用加厚尺寸的连杆轴瓦。连杆轴瓦的加厚尺寸有+0.25mm、+0.50mm、+0.75mm三种。

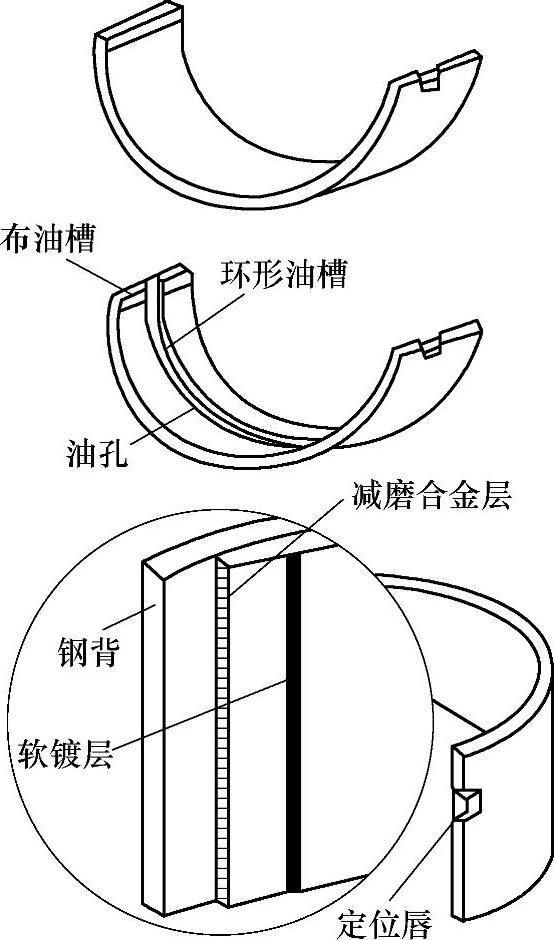

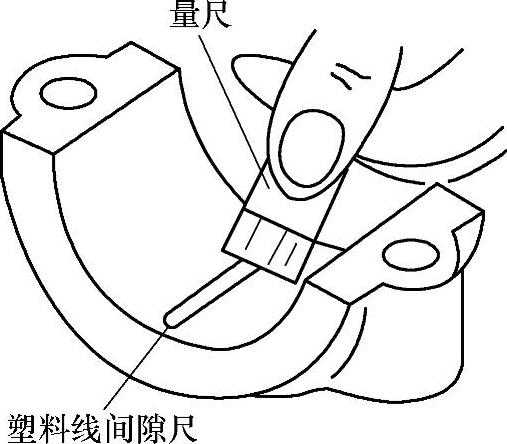

②轴承径向间隙的检验。检验方法有通用量具检验法和塑料线规检验法。

a.通用量具检验法。分别用千分尺和百分表(见图2-52)测量出曲轴轴颈和轴承孔径,然后计算出径向间隙值。曲轴轴颈的外径为(47.80-0.042-0.022)mm,连杆大头轴承的内径为(47.80±0.01)mm,轴承径向间隙为0.01~0.05mm,磨损极限值为0.12mm。当其接近或超过限值时,即应更换轴承。

图2-52 用千分尺和百分表测量出曲轴轴颈和轴承孔径

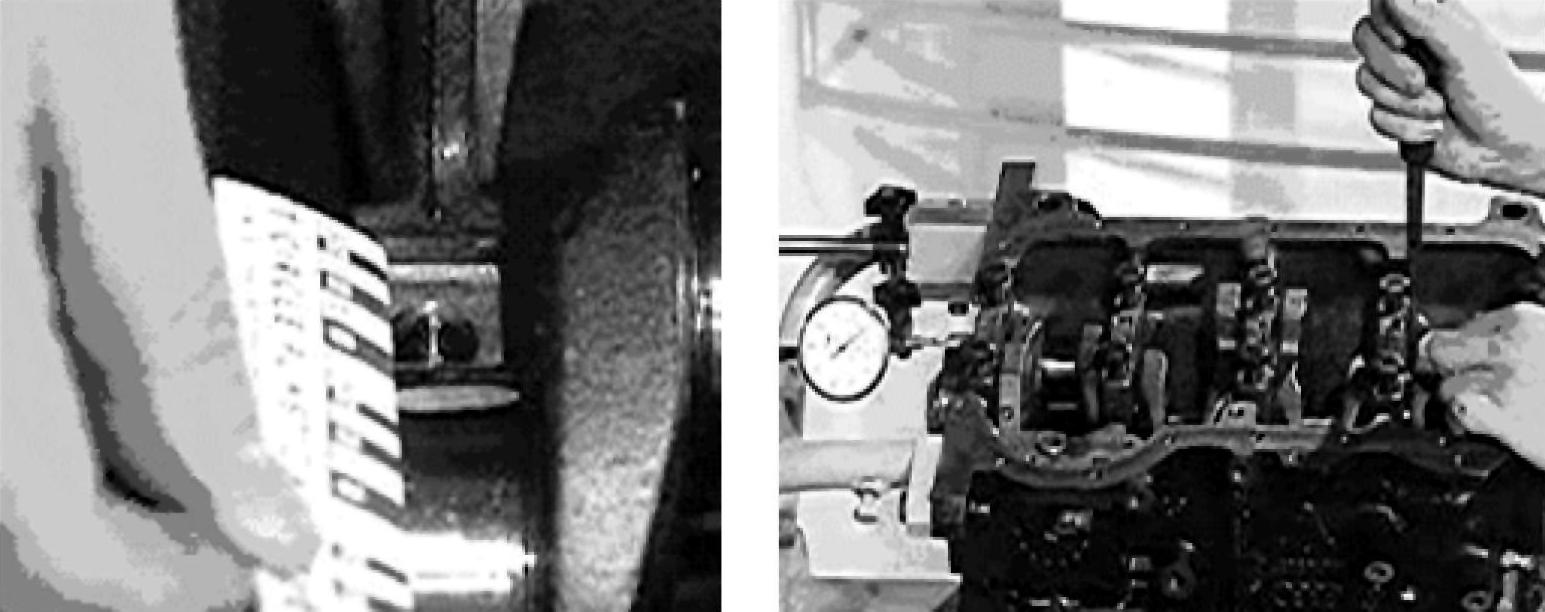

b.塑料线规检验法。如图2-53所示,按如下步骤进行:

(a)将一小段的塑料条(塑料线间隙尺)置于轴承轴颈上。

(b)将轴承和轴承盖放在轴颈上并按维修手册的规范将其拧紧。拆下轴承盖和轴承。

(c)测量塑料条变平后的宽度,该值可使用游标卡尺或者装在塑料线间隙尺容器上的计量表来测量。(www.daowen.com)

(d)变平的塑料条的宽度就是轴承间隙的测量值。

3)连杆螺栓损伤的检验。连杆螺栓在工作中受到很大的交变载荷作用,常发生拉长、裂纹和螺纹滑牙等损坏,严重时会导致断裂,造成事故。发动机使用的连杆螺栓是预应力螺栓,螺纹为细牙螺纹,如图2-54所示,此类螺栓在修理中不能重复使用,必须更换。

4)连杆变形的检修。连杆变形主要有弯曲变形和扭转变形,其原因主要是连杆在工作中承受的气体压力、离心力和惯性力的作用,特别是发动机不正常工作时(如超负荷、爆燃、用汽车惯性起动发动机等),会引起连杆弯曲、扭曲以及双重弯曲;另外修理过程中镗缸定位不准,也会留下连杆变形的隐患。连杆变形的主要危害是导致发动机活塞偏缸、偏磨,引起气缸敲缸、拉缸等故障。

图2-53 用塑料线间隙尺检查轴承径向间隙

图2-54 连杆螺栓

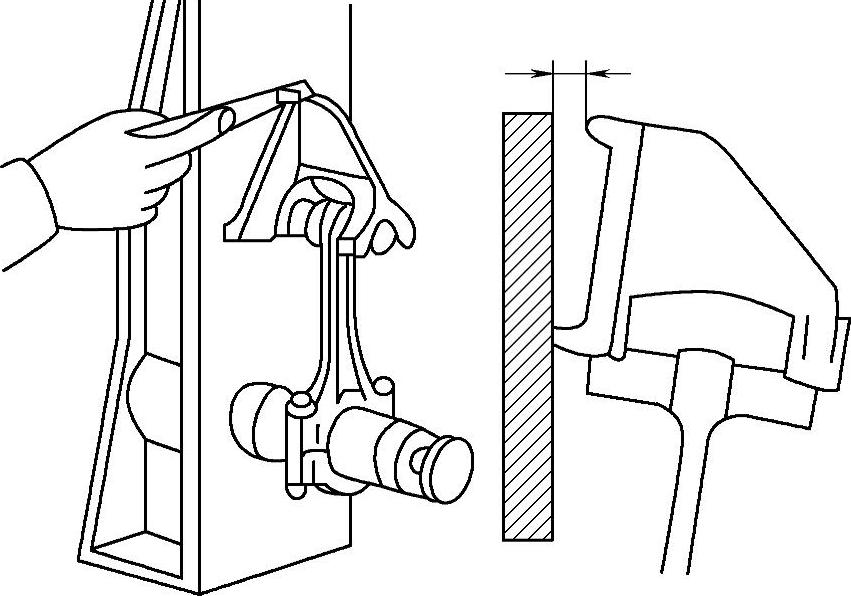

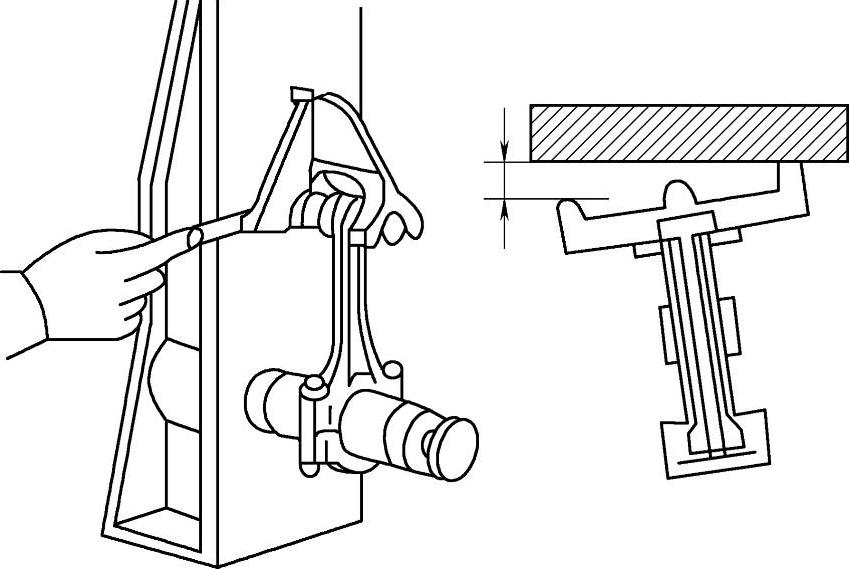

①连杆变形的检验。连杆的弯曲、扭曲变形,一般通过连杆检验器来检验,如图2-55、图2-56所示。检验时,应将连杆大头轴承取下,将承孔清洁干净,然后将轴承盖装在连杆体上,并按标准力矩拧紧连杆螺栓,连杆大头安装在连杆检验器可调横轴上,拧动调整柄使半圆键向外扩张,并将连杆固定在检验器上。检验工具是带有V形槽的三点规。三点规上的三个测点在同一平面上,并与V形槽相垂直,下面两测点的距离为100mm,而上面的一个测点处在下面两测点连线的垂直等分线上,与下面两测点连线的距离也是100mm。检测时,将三点规放在连杆小头的心轴或活塞销上,使三点规的三个测点与检验器的平板相接触。根据三测点与平板的接触情况,便可判断连杆有无弯曲、扭曲变形。

图2-55 连杆弯曲的检验

图2-56 连杆扭曲的检验

a.当三点规的三测点都与检验器的平板相接触,说明连杆无变形。

b.若三点规仅上测点(或两下测点)与平板接触,且两下测点与平板间隙相等,说明连杆有弯曲变形。这时用塞尺测量测点与平板的间隙,便是连杆在100mm长度的弯曲值。

c.检验时若只有一个下测点与检验平板相接触,且上测点与检验平板的间隙等于另一个测点与平板间隙的一半,则表明连杆发生了扭曲,其下测点与平板的间隙便是连杆在100mm长度的扭曲值。

d.检验时若一个下测点与检验平板接触,但上测点与检验平板的间隙不等于另一个下测点与平板间隙的一半,则表明连杆同时存在弯曲、扭曲变形。

汽车修理技术标准规定:连杆在100mm长度上弯曲值不应大于0.03mm,扭曲值不应大于0.06mm,超过允许极限时,应进行校正或更换连杆。

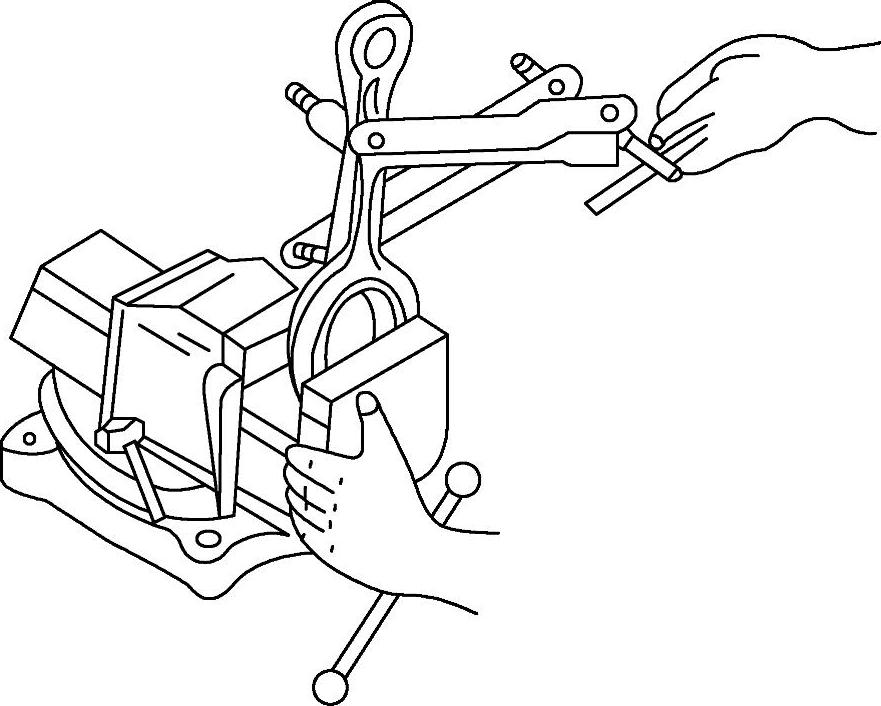

②连杆变形的校正。连杆的变形一般是利用连杆校正器的附设工具进行校正。当弯曲、扭曲并存时,通常是先校正扭曲后校正弯曲。

a.连杆扭曲变形的校正。将连杆大头轴承盖装好,套在检验器的心轴上,然后用板钳进行校正,直到合格为止,如图2-57所示。

图2-57 连杆扭曲变形的校正

图2-58 连杆弯曲变形的校正

b.连杆弯曲变形的校正。如图2-58所示,将弯曲的连杆置于压具上,使弯曲的部位朝上,施加压力,使连杆向已弯的反方向发生变形,并使连杆变形量达到已弯曲部位变形量的数倍以上,停止一定时间,等金属组织稳定后,再去掉外载荷。重新复查校正情况,确定是否需要再校正。

连杆的校正通常是在常温下进行冷压校正,卸除压力后,连杆有恢复原状的趋势,因此,在校正弯、扭变形较大的连杆后,最好进行时效处理:将连杆加热至300℃左右,并保温一段时间。校正弯、扭变形较小的连杆时,只需在校正负荷下保持一定时间即可。

连杆经弯、扭校正后,两端轴承孔轴线的距离变化应不大于0.15mm,否则,会影响气缸的压缩比。可用普通量具对连杆进行测量,如图2-59所示。检验时用游标卡尺测量上、下两轴承孔内侧距离I,用内径百分表测出上、下两轴承孔直径D和d,两孔轴线中心距L便可用下式算出:L=(D+d)/2+I。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。