(1)气缸体的结构与功用

汽车发动机的气缸体和曲轴箱常铸成一体,称为气缸体-曲轴箱,简称为气缸体。

气缸体上半部有一个或若干个为活塞在其中运动导向的圆柱形空腔,称为气缸。为了使气缸散热,在气缸的外面制有水套。气缸体的下半部为支承曲轴的曲轴箱,其内腔为曲轴运动的空间。曲轴箱有前后壁和中间隔板,其上制有曲轴主轴承座孔,有的发动机在缸体上还制有凸轮轴轴承座孔。为了这些轴承的润滑,在缸体侧壁上钻有润滑系统主油道,前后壁和中间隔板上钻有分油道。

气缸体有上下两个平面,上平面用来安装气缸盖,下平面用来安装油底壳。这两个平面也往往是气缸修理的加工基准,因此在拆装时应注意保护。

气缸体是发动机各个机构和系统的装配基体,并由它来保持发动机各运动件相互之间的准确位置关系。

气缸体承受较大的机械负荷和较复杂的热负荷,气缸体变形会破坏各运动件间准确的位置关系,导致发动机的技术状况变坏、使用寿命缩短。所以,要求气缸体具有足够的强度、刚度和良好的耐热性及耐蚀性等。

(2)气缸体的材料

气缸体和曲轴箱多采用优质灰铸铁制造。为了提高气缸的耐磨性,有时在铸铁中加少量合金元素,如镍、钼、铬、磷等,也有的强化柴油机采用了球墨铸铁。有些发动机为了减轻重量、加强散热而采用铝合金气缸体。

(3)气缸与气缸套

气缸体分为有气缸套式和无气缸套式两种。

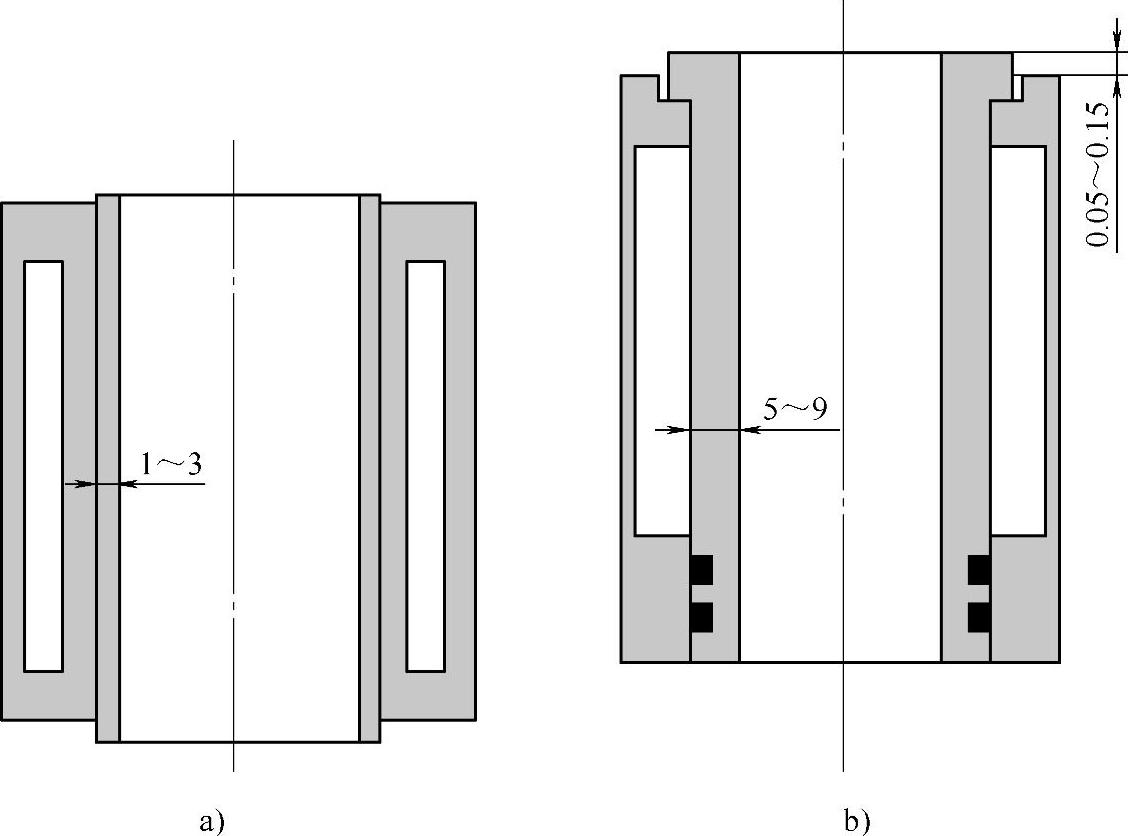

根据气缸套是否直接与冷却液接触,气缸套分为干式和湿式两种,如图2-2所示。

图2-2 气缸套

a)干式 b)湿式

1)干式气缸套。不直接与冷却液接触的气缸套称为干式气缸套。为保证散热效果和气缸套的定位,气缸套的外表面与气缸体的气缸套孔内表面必须精加工,且一般采用过盈配合,壁厚仅为1~3mm的干式气缸套是被压装到气缸孔中的。

干式气缸套的优点是不会引起漏水、漏气现象,气缸体结构刚度大、缸心距小,整体结构紧凑。

2)湿式气缸套。直接与冷却液接触的气缸套称为湿式气缸套,其壁厚达5~9mm,以微小的装配间隙放入气缸中。通常其上部凸缘的下平面为轴向定位,以外圆柱表面和为径向定位。为防止漏水,缸套下部设1~2个耐油耐热橡胶密封圈。大多数湿式气缸套装入后,其顶面一般高出气缸体0.05~0.15mm。这样在紧固气缸盖螺栓时,可将气缸垫压得更严实,以保证气缸的密封性,防止漏水、漏气。

湿式气缸套的优点是气缸体铸造方便,又便于维修,且散热效果好。缺点是降低了气缸体的刚度,易出现漏水、漏气现象。它主要用于高负荷的柴油机和铝合金气缸体发动机。

(4)气缸的排列形式

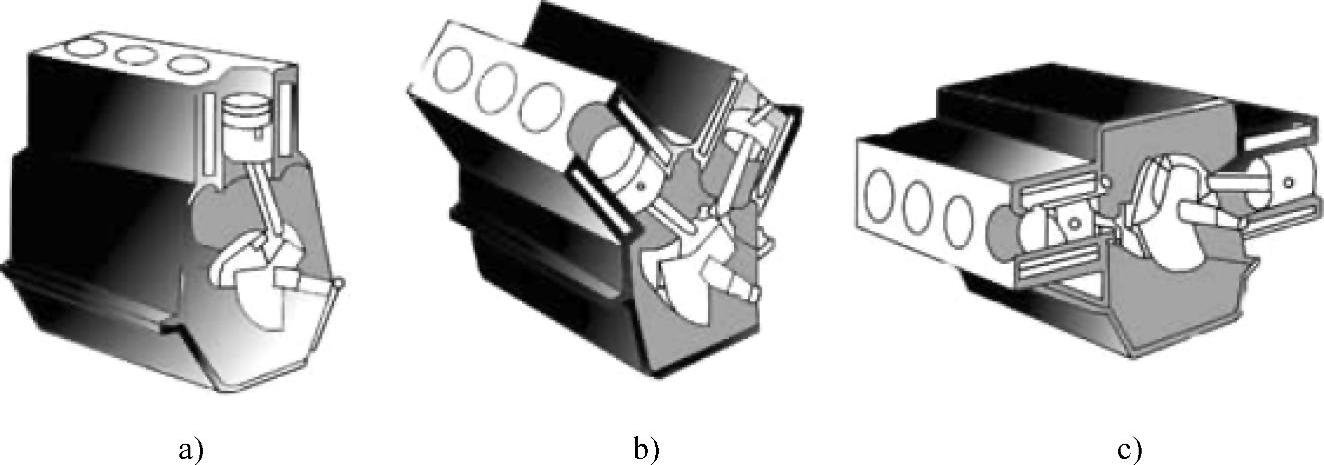

多缸发动机气缸的排列形式通常有直列、V形和水平对置式三种,如图2-3所示。

直列式发动机的各个气缸排成一列,且多为垂直布置,如图2-3a所示。

V形发动机气缸排成左右两列,见图2-3b,且两列气缸中心线的夹角γ<180°。一般6缸以上发动机多采用V形排列,V形排列缩短了发动机的长度和高度,结构紧凑,刚度大。一些制造厂也设计了一种特殊类型的V形结构,称作W形发动机。与V形发动机相比,这种发动机的结构非常紧凑,较小的结构却有较大的动力。

当V形发动机左右两列气缸中心线夹角变为180°时,就成为水平对置式发动机,如图2-3c所示。

图2-3 多缸发动机气缸的排列形式

a)直列式 b)V形 c)水平对置式

(5)气缸体(曲轴箱)的结构形式

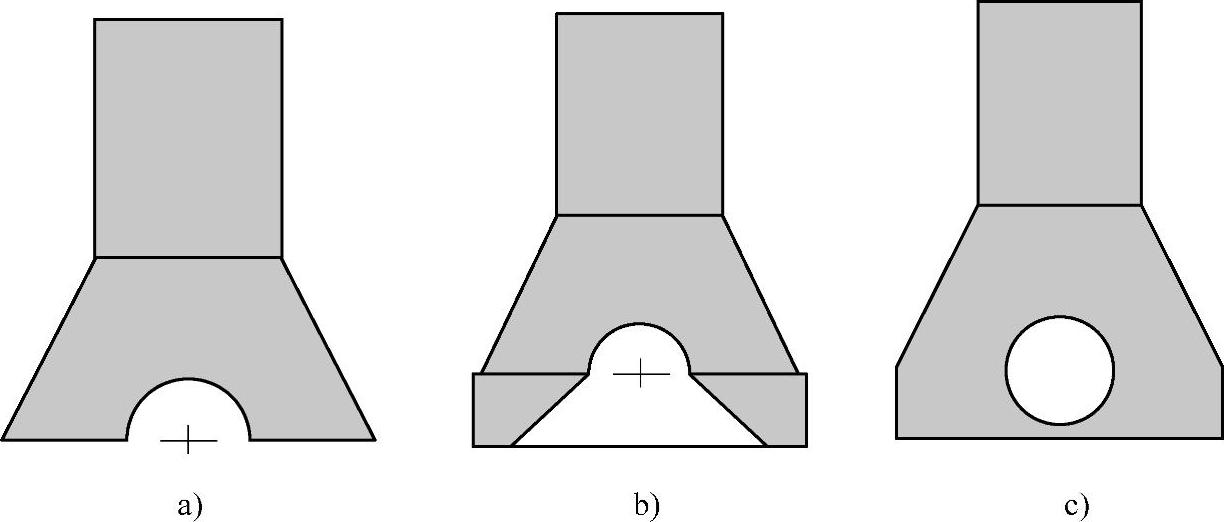

气缸体(曲轴箱)的结构形式有一般式、龙门式和隧道式三种,如图2-4所示。

图2-4 气缸体(曲轴箱)的结构形式

a)一般式 b)龙门式 c)隧道式

气缸体的下平面与曲轴轴线在同一平面内的称为一般式气缸体,见图2-4a,其特点是制造方便,但刚度小,且前后端呈半圆形,与油底壳接合面的密封较困难,多用于中小型发动机,如北京BJ2020系列吉普车用492QA型发动机就采用这种结构。

气缸体下平面移至曲轴轴线以下的称为龙门式气缸体,见图2-4b,其特点是结构刚度较大,且油底壳前后端为一平面,其密封简单可靠,维修方便,被广泛采用。红旗CA488、奥迪100JW、夏利TJ376Q、富康TU32K和桑塔纳AJR等型发动机均采用这种结构。

主轴承座孔为整体式结构的称为隧道式气缸体,见图2-4c,其特点是结构刚度最大,主轴承同轴度易保证,多用于机械负荷较大的、主轴承采用滚动轴承的发动机中,如6135Q型柴油机即采用隧道式气缸体。

(6)气缸体的常见损伤

气缸体的主要损伤形式有变形、裂纹、磨损及螺纹滑扣等。

1)变形。气缸体变形主要是指气缸体与气缸盖的结合平面(上平面)和气缸体与油底壳的结合平面(下平面)的翘曲变形。

引起气缸体变形的主要原因是:拆装螺栓时扭紧力矩过大或不均匀,且不按规定顺序拧紧;螺纹孔中污物清除不净;高温下拆卸气缸盖;气缸体承受各种扭紧力矩及冲击载荷等。

气缸体变形会导致发动机漏气、漏水、漏油,甚至冲坏气缸垫等故障,使发动机无法正常工作。

2)裂纹。引起气缸体裂纹的主要原因是:严寒季节冻裂;在发动机高温时突然加冷水;铸造时残余应力未消除;气缸体承受的动载荷冲击及超负荷工作形成的交变应力过载;镶换气缸套时,过盈量选择过大或压装工艺不当造成气缸局部裂纹;装配螺栓时扭紧力矩过大;镶套修复损坏的螺纹孔时,其过盈量选择过大使原螺纹孔裂损等。

气缸体裂纹会导致发动机漏气、漏水、漏油,影响发动机正常工作,严重时将造成损坏。

3)磨损。气缸体的主要磨损发生在气缸、气缸套承孔、曲轴主轴承承孔和后端面等部位。

发动机长期使用后,气缸会发生磨损,磨损到一定的程度,将使发动机的动力性和经济性严重下降,排气净化恶化。发动机是否需要大修主要取决于气缸的磨损程度。因此,了解气缸的磨损规律和原因,便于正确合理地使用发动机,以减缓气缸的磨损,延长发动机的使用寿命。

气缸磨损的规律和原因如下:

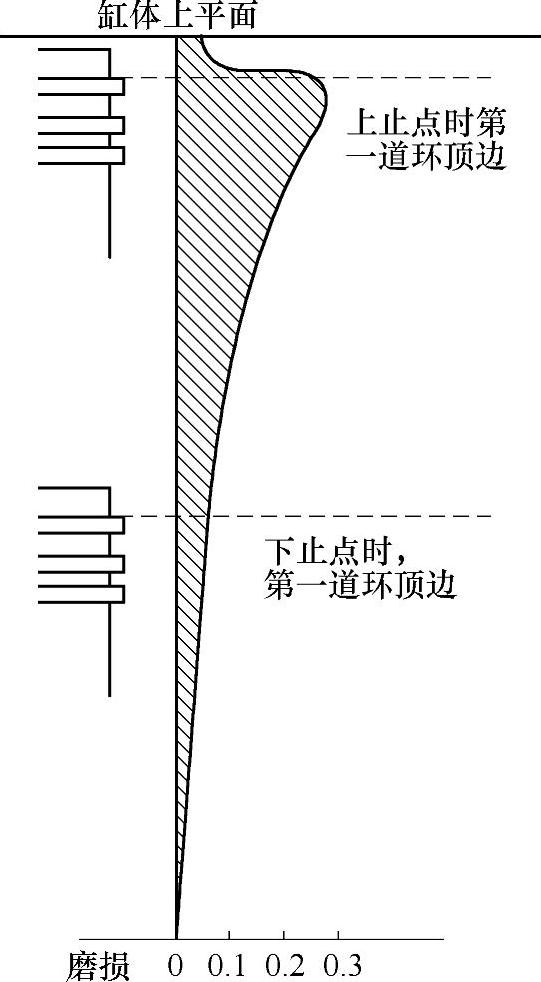

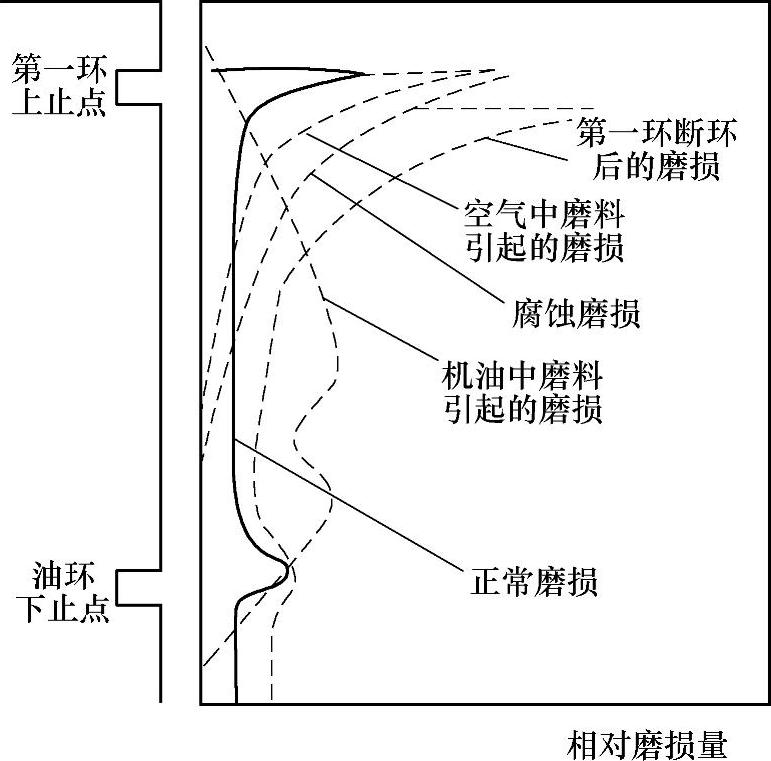

①气缸工作表面沿轴向的磨损呈上大下小的不规则锥形,如图2-5所示,其原因如下:

a.正常磨损。燃料燃烧后,在气缸内产生高温、高压的气体。高温气体的作用下使部分润滑油燃烧,未燃烧的润滑油黏度下降,因而气缸上部处于半干摩擦和边界摩擦条件下工作,润滑条件变差。同时,在高压气体的作用下使活塞环对气缸壁的压力增大、摩擦力也增大,气缸磨损增加。另外,由于高压的作用,使气缸壁与活塞环之间的润滑油膜被破坏,润滑油被挤出,易形成干摩擦和半干摩擦。由于上述原因,再加上气缸内的压力和温度分布上高下低,所以,越靠近气缸上部,磨损越严重。

b.机油中磨料磨损。气缸壁与活塞环自身的磨屑和润滑油中的机械杂质,进入活塞与缸壁间造成金属屑磨料磨损。由于活塞运动速度的变化,最后造成金属屑磨料磨损,如图2-6所示。

c.空气中磨料磨损。空气中的灰尘和燃烧不完善所产生的碳烟颗粒,进入气缸后,一部分随废气排出,另一部分进入气缸壁与活塞间造成尘粒磨料磨损。因为气缸上部接触的尘粒多,所以,气缸上部尘粒磨损大,如图2-6所示。

d.腐蚀磨损。可燃混合气在气缸内燃烧后,产生的酸性氧化物(如CO2、SO2、NO2)溶于水而生成矿物酸,同时还产生有机酸、醋酸等。它们对气缸工作表面产生腐蚀作用,经腐蚀过的气缸表面形成松散的组织,在活塞环的上下运动的摩擦中被刮掉,加剧金属屑磨料磨损。由于气缸上部不能完全被润滑油膜覆盖,腐蚀最严重,如图2-6所示。

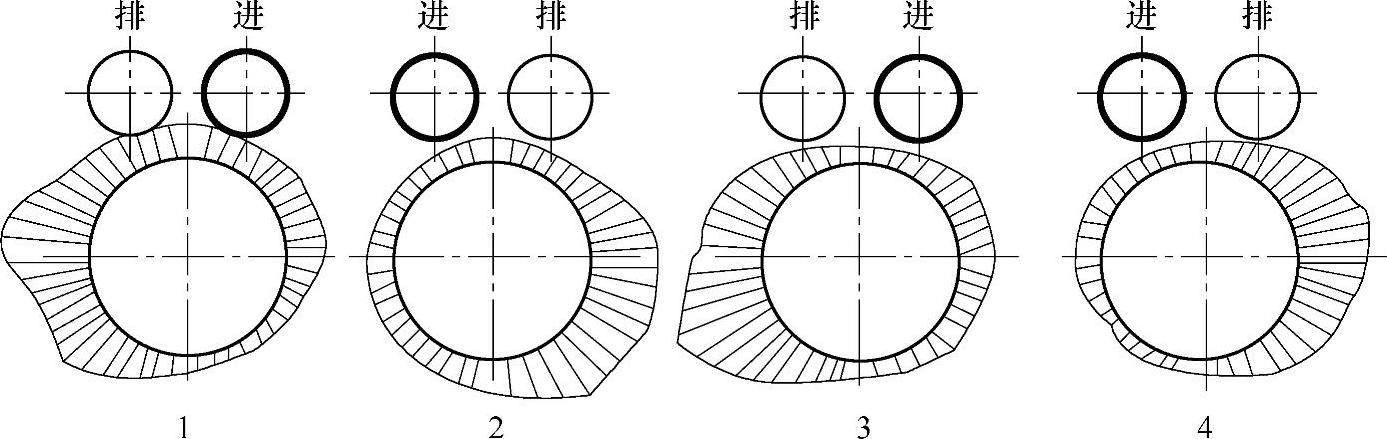

②气缸工作表面沿径向的磨损形成不规则的椭圆形,如图2-7所示。它主要与发动机的工作条件、装配质量和动力输出等因素有关。

图2-5 气缸的锥形磨损图(www.daowen.com)

图2-6 气缸的磨损机理

图2-7 气缸的径向磨损

a.侧压力的因素。气缸壁在做功行程时受到侧压力最大,气缸壁上的润滑油膜被破坏最严重,增加了气缸受侧压力一侧的磨损,造成气缸磨损的不均匀。

b.装配的因素。在组装曲柄连杆机构时,因不符合装配技术要求,如气缸中心线与曲轴中心线不垂直、连杆弯曲或扭曲过量、气缸套安装不正确等,都会造成气缸的偏磨现象。

c.动力输出的因素。发动机的动力依靠离合器输出,由于离合器工作的轴向力作用,使曲轴不断前后移动,引起曲轴的弯曲变形以及气缸体变形,造成曲轴座孔同轴度误差过大,出现气缸磨损的椭圆长轴在曲轴轴线方向上。

③多缸发动机不同气缸之间磨损不一样。采用冷却液冷却或其他介质冷却的发动机,前部第一缸和后部最后一缸冷却强度大,其磨损较大。如果在较低温度条件下长期工作,磨损将更大。

(7)气缸体损伤的检修

1)气缸体变形的检修。

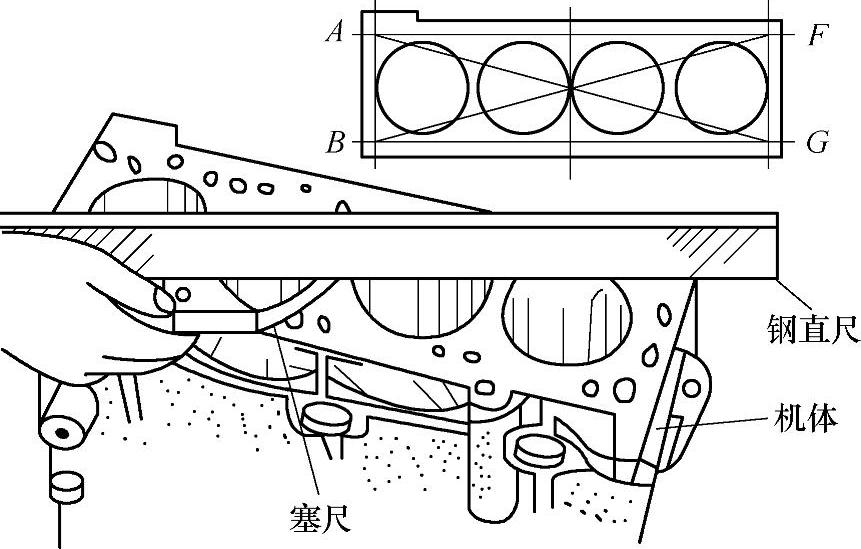

①气缸体变形的检查。气缸体变形主要是其上平面与下平面的变形。气缸体的平面变形可放在平台上作接触检查或用钢直尺和塞尺进行检查,如图2-8所示。

②气缸体变形的修理。气缸体变形主要是其上平面与下平面的翘曲变形。当变形量较小时,可用刮刀利用刮削方法进行修复,注意边刮削边检测。若变形量较大超过可用极限时,可采用磨削或铣削的方法修复,但修磨量不得大于0.50mm,否则会使压缩比变化过大。气缸体平面局部凸起,如螺孔附近的凸起可用油石或细锉修平。当气缸体变形过度时,应换用新件。

图2-8 气缸体平面变形的检查

2)气缸体裂纹的检修。

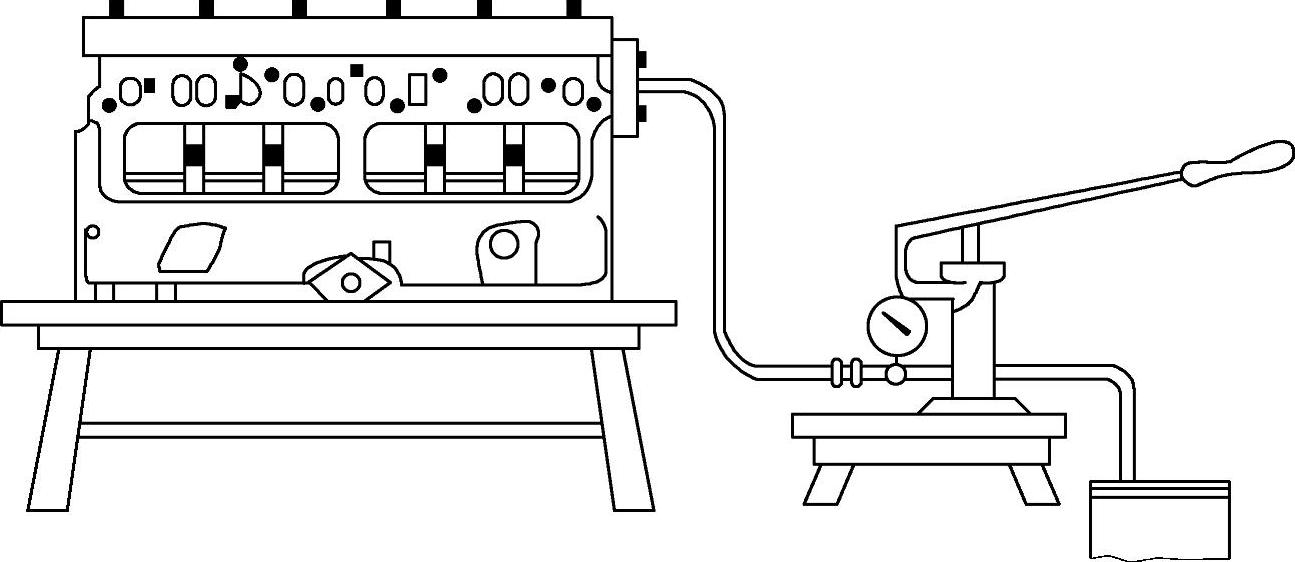

①气缸体裂纹的检查。气缸体裂纹明显的可直接用观察法检查。对于细微裂纹和内部裂纹,一般是将气缸体和气缸盖装合后用水压试验法进行检查。进行水压试验时,将气缸盖、气缸垫装在气缸体上,在气缸体前壁装上盖板并用水管与水压机相连,如图2-9所示。先封闭其他水道口,然后将水压入水套,要求在350~400kPa的压力下保持5min,如有水珠出现,即表明该处有裂纹。

图2-9 气缸体、气缸盖的水压试验

当需要镶换气缸套(干式)时,应在镶好气缸套后再进行一次水压试验。气缸体在焊接处理后,也应进行水压试验。

②气缸体裂纹的修理。气缸体上的裂纹可根据裂纹处的部位不同,采用不同的修理方法。凡涉及漏水、漏油、漏气时,一般予以更换。对尚未影响到燃烧室、水道、油道的裂纹,可以在裂纹末端处钻一小孔,将集中在裂纹末端的应力分散,避免裂纹向纵深发展。水套或其他非重要部位的裂纹可用环氧树脂粘补。水道裂纹可用在水道里加注堵漏剂的方法进行修补。

3)气缸磨损的检修。

①气缸磨损的测量。测量气缸磨损程度的目的是确定发动机是否需要进行大修,以及确定修理尺寸的级别。气缸的磨损程度是确定发动机是否需要大修的主要依据。

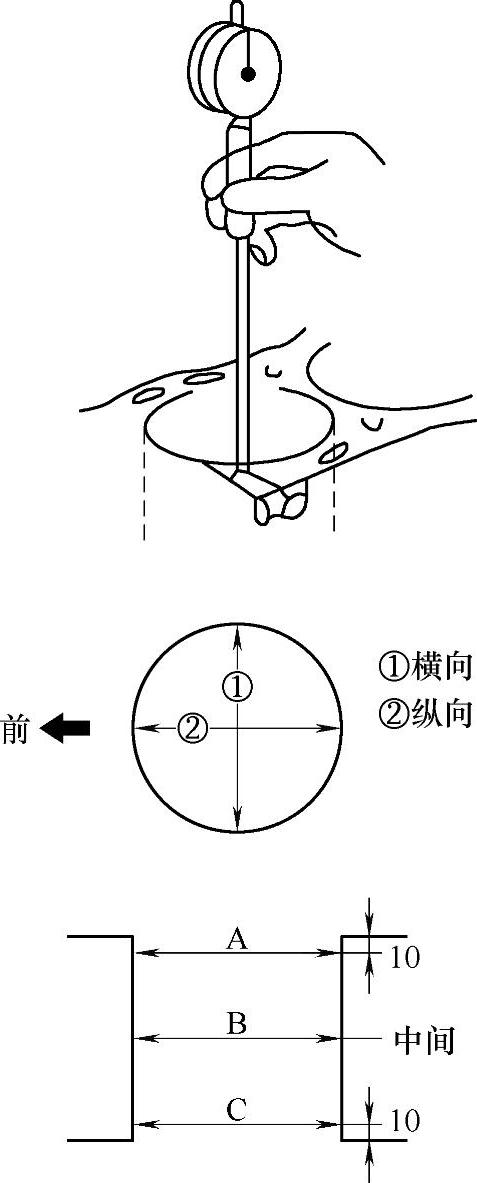

气缸磨损量用量缸表进行测量。测量每个气缸轴向上、中、下3个断面(或多个断面)的径向尺寸,通常只测量沿曲轴的纵、横两个方向,即可得到气缸的最大磨损量以及圆度误差和圆柱度误差。气缸轴向各截面所有径向尺寸中最大尺寸与最小尺寸之差的一半为圆柱度误差,用来衡量气缸轴向的磨损程度;气缸轴向上某截面的径向最大尺寸与最小尺寸之差的一半为圆度误差,用来衡量气缸径向的磨损程度。测量气缸时,上部相当于活塞位于上止点时第一道活塞环所对应的气缸壁位置;中间取气缸中部;下部取距离气缸下边缘10~20mm左右处的气缸壁位置。

发动机气缸的检测,应使用刻度范围在50~200mm的量缸表,在气缸内3个位置(A、B、C)上进行横向(①向)和纵向(②向)垂直测量,如图2-10所示。

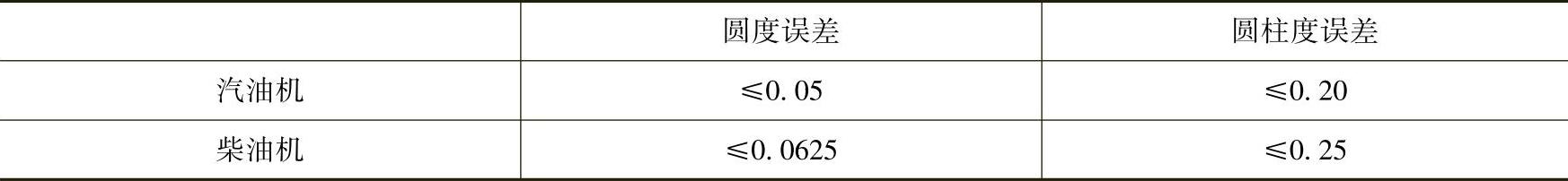

②气缸磨损的修理。当气缸磨损过大,圆度、圆柱度误差接近或超过表2-1所列限定值,或气缸有拉缸现象时,应对气缸进行修理。气缸的修理采用修理尺寸法或缸套更换法。

图2-10 发动机气缸磨损量的测量

表2-1 气缸圆度误差、圆柱度误差许用值 (单位:mm)

a.修理尺寸法。当气缸磨损量在修理尺寸范围内时,采用修理尺寸法。修理尺寸法通过镗缸和磨缸来实现。气缸的镗磨修理不仅是消除圆度和圆柱度误差,而是要按一定的修理尺寸进行,因为要与一定尺寸的活塞相配合。国产汽车发动机气缸的加大修理尺寸以每加大+0.25mm为一级,一般有六级,即+0.25mm、+0.50mm、+0.75mm、+1.00mm、+1.25mm、+1.50mm;但常用的气缸修理加大尺寸为+0.50mm,+1.00mm和+1.50mm三级。气缸经数次维修,加大尺寸超过极限值时,可以镶缸套或更换缸套,恢复标准尺寸。若发动机气缸的标准缸径为ϕ81.01mm,则修理尺寸为ϕ81.51mm。

a)气缸修理尺寸的确定。磨损最大气缸的最大直径+加工余量,其数值再与修理尺寸对照,如计算出的修理尺寸与某一级数相近,可按该级修理。加工余量一般取0.10~0.20mm。

b)气缸的镗削。气缸的镗削俗称镗缸,镗缸由技术熟练的工人在专用镗床上进行。镗缸后,应留有0.03~0.05mm的磨削余量。

c)气缸的磨削。气缸的磨削俗称磨缸,磨缸同样需要技术熟练的工人用专用设备进行。磨缸结束后,气缸的圆度误差应符合表2-1所列的许用值,各缸直径差不大于0.005mm,表面粗糙度Ra值不大于0.8μm,气缸与活塞的配合间隙应符合规定(发动机为0.035~0.045mm)。

必须指出,随着技术的进步,耐磨材料和表面加工方法的改进,机油品质的提高,添加剂的使用以及道路条件的改善,汽车的耐用性大大提高,对气缸进行镗磨修理已逐渐减少。许多日、美、德产发动机都没有气缸维修数据。

b.缸套更换法。

a)干式缸套的更换步骤。

第一步:取出旧缸套。用专用工具压出旧缸套,或拉出旧缸套,如图2-11所示。

图2-11 拉出旧缸套

第二步:选择新缸套。根据承孔的大小和修理尺寸(四级:标准、+0.5mm、+1.00mm、+1.50mm)的要求,选配新缸套。第一次选用标准尺寸的气缸套。

第三步:镗削缸套承孔。根据新缸套的外径尺寸进行镗缸,要求镗孔的表面粗糙度Ra不大于2.5μm,并留适当的压入过盈量,一般有凸缘的气缸套为0.05~0.07mm,无凸缘的气缸套为0.07~0.10mm。另外,有凸缘的气缸套,应在气缸体上端镗出凸缘槽,凸缘与槽口每边应有不小于0.05mm的间隙。

第四步:压入新缸套。将缸套放正,并在缸套外径上涂以机油,用压力机徐徐压入,压力约为(20~50)×103N为宜,如图2-12所示。

第五步:进行水压试验。

b)湿式缸套的更换步骤。

图2-12 压入新缸套

第一步:拆除旧缸套。拆下旧缸套,并清除气缸体各个接合面间的铁锈、污物,难以清除的坚硬物质,可以用砂布打磨,直至露出金属光泽为止,特别是与密封圈接触的部位必须光滑,以防止漏水。

第二步:试装新缸套。将未装密封圈的新缸套装入气缸内,压紧后检查缸套端面高出气缸体平面的高度,厂家一般规定为0.03~0.10mm。若不符合要求,可在缸套台肩下装入适当厚度的铜质垫片进行调整,相邻两缸间的凸出量误差不大于0.04mm。

第三步:装入缸套。先在新缸套上装好密封圈,涂上机油或密封胶,然后稍加用力即可将新缸套装入。

第四步:进行水压试验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。