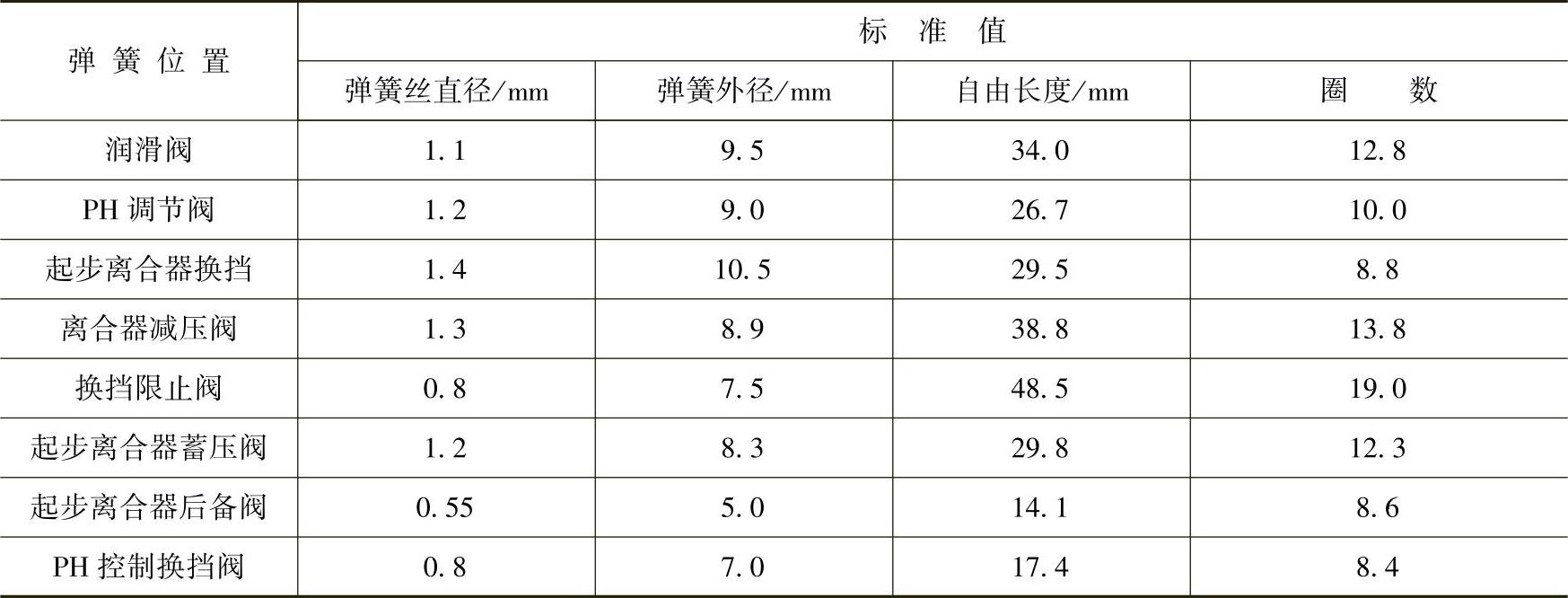

(1)ATF滤清器的分解与安装ATF滤清器分解图(含主阀体和飞轮壳体)如图6-62所示。其拆装步骤如下:

1)拆卸ATF油管。

2)拆卸ATF滤清器。

3)拆卸ATF集流体、定位销和隔板。

4)拆卸起步离合器蓄压弹簧和蓄压阀,然后拆卸主阀体和定位销。

5)拆卸ATF磁铁,并清洁干净,然后装到飞轮壳体上。

6)更换O形圈,按与拆卸相反的顺序安装所有零件。

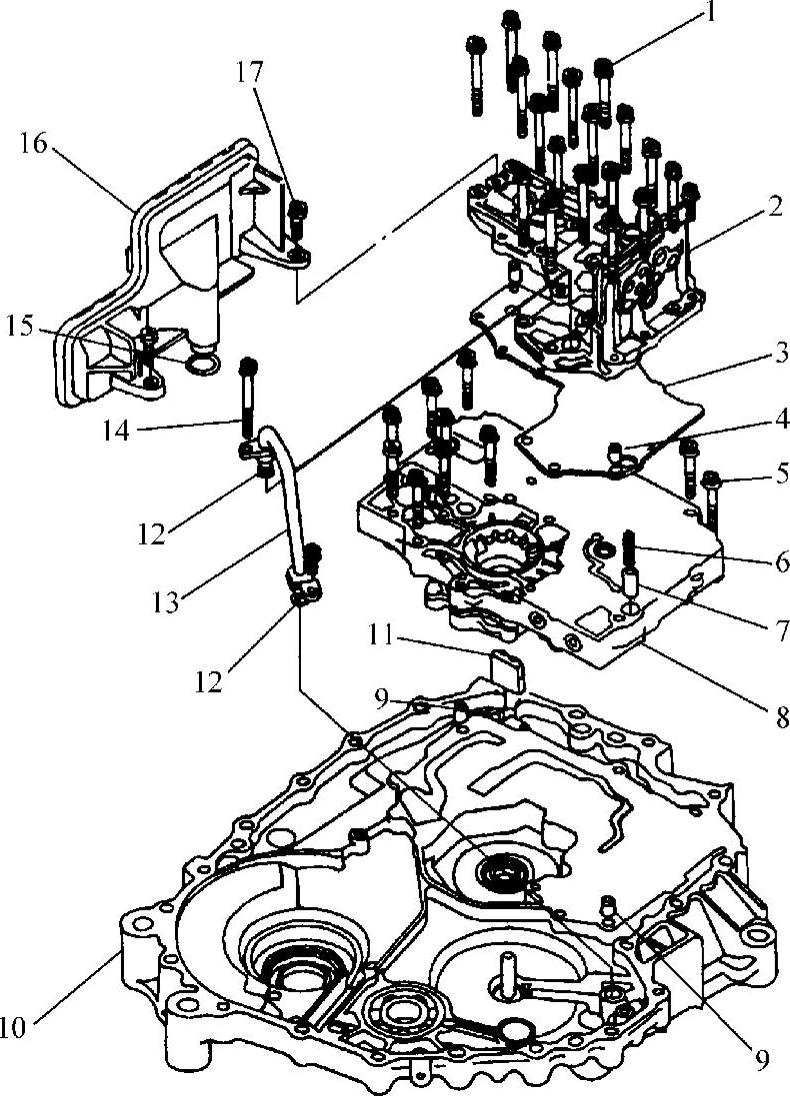

(2)主阀体的分解、检测和组装

1)拆下阀弹簧座,阀盖夹和阀盖,然后从主阀体上拆下所有的阀和弹簧。主阀体分解如图6-63所示。

2)检查所有部件是否磨损或损坏,如果磨损或损坏,则更换。

3)检查滤清器,如果堵塞,则更换。应按图6-63所示的方向安装滤清器。

4)用溶剂或化油器清洗剂彻底清洗所有零件,用压缩空气吹油道,清除所有油道中的杂质。

5)按表6-13主阀体弹簧的技术参数的要求检查弹簧,如果与标准不相符,则应更换。

表6-13 主阀体弹簧的技术参数

6)组装主阀体时,先在所有零件上涂ATF,然后按照与拆卸时相反的顺序进行组装。

注意:安装有阀盖的阀时,将阀和弹簧安装到阀体上,并安装阀盖,然后使用阀盖夹固定阀盖;安装有弹簧座的阀时,将阀和弹簧安装到阀体上,用螺钉旋具将阀弹簧推入,然后安装弹簧座。

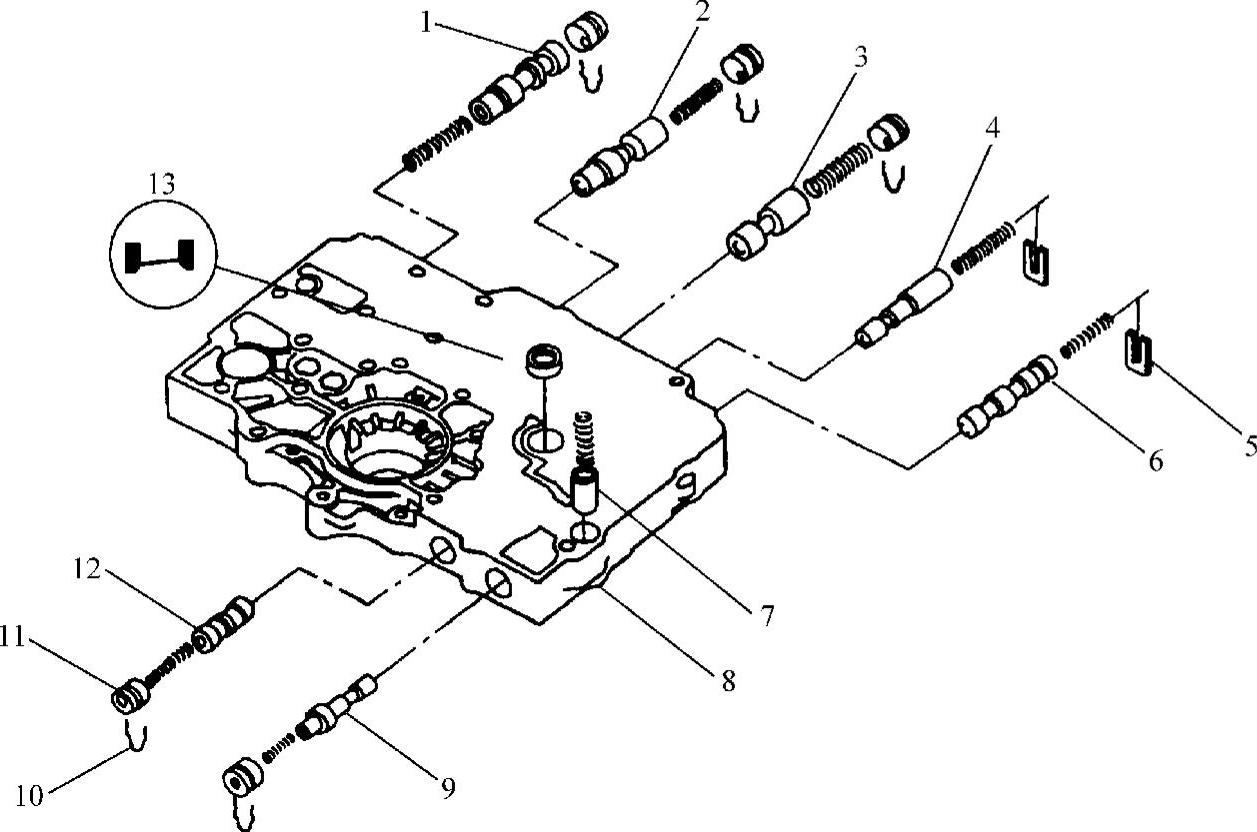

(3)变速器油泵体的更换

1)从主阀体上拆下变速器油泵体,如图6-64所示。

2)安装新的变速器油泵体时,将定位销与主阀体上的孔对正,然后安装变速器油泵体。

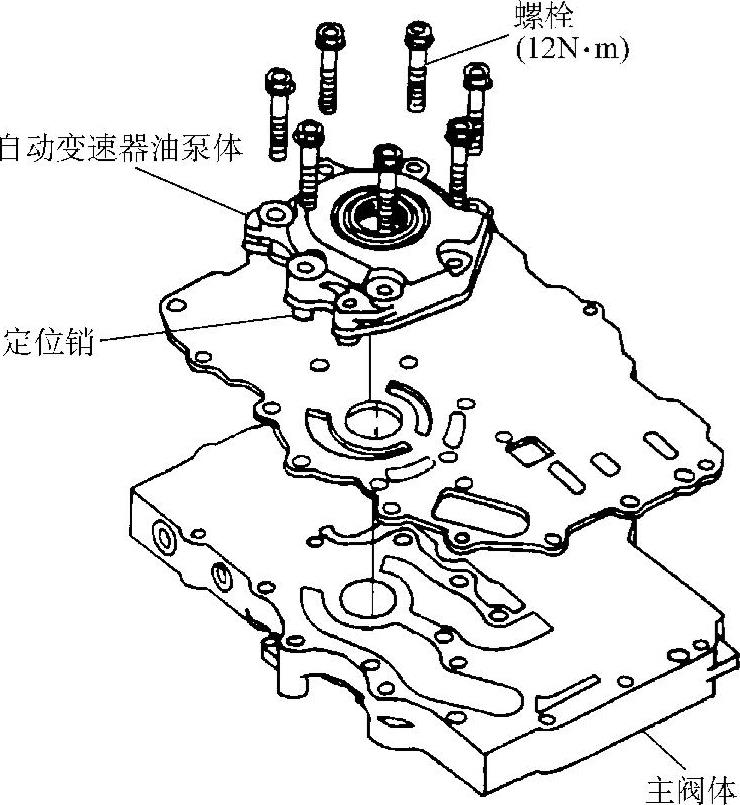

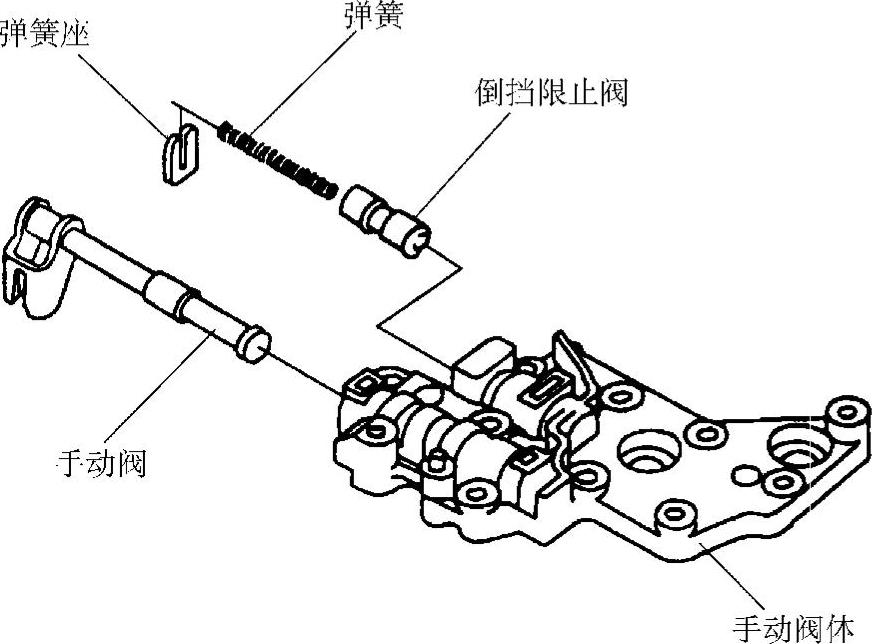

(4)手动阀体的分解、检测和组装

1)从手动阀体上拆下弹簧座、阀弹簧和倒挡限止阀,如图6-65所示。

2)拆下手动阀。

3)检查所有零件是否磨损或损坏,如果磨损或损坏,则应更换。倒挡限止阀弹簧的弹簧丝直径为1.1mm,弹簧外径为7.0mm,自由长度为46.8mm,圈数为21.4圈。如果弹簧参数与标准不符,则更换。

图6-62 ATF滤清器分解图(含主阀体和飞轮壳体)

1、5、14、17—螺栓(12N·m) 2—油路集流体 3—隔板 4—定位销 6—起步离合器压阀弹簧 7—蓄压阀 8—主阀体 9—定位销 10—飞轮壳体 11—磁铁 12—O形圈 13—ATF油管 15—密封圈 16—ATF滤清器

4)用溶剂或化油器清洗剂彻底清洗所有零件,然后用压缩空气吹干、吹净所有的油道。

图6-63 主阀体的分解

1—润滑阀 2—PH调节阀 3—起步离合器换挡阀 4—离合器减压阀 5—弹簧夹 6—换挡限止阀 7—起步离合器蓄压阀 8—主阀体 9—起步离合器后备阀 10—阀盖夹 11—阀体 12—PH控制换挡阀 13—滤清器

5)组装时在所有零件上涂自动变速器油,然后按照与拆卸时相反的顺序进行组装。

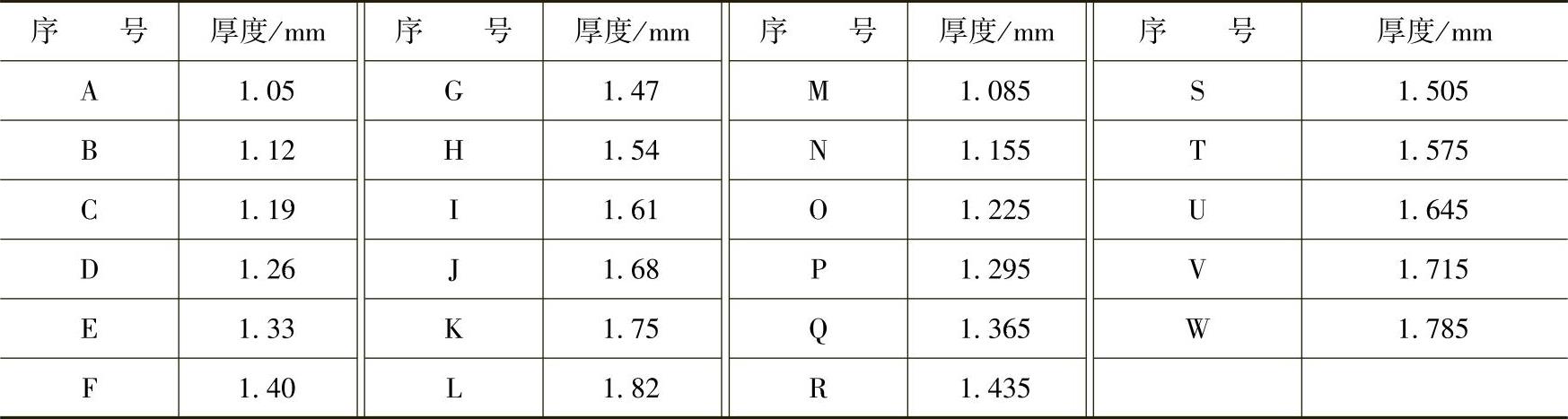

(5)行星架间隙的检测

1)使用塞尺测量25mm×31mm止推垫片与卡环之间的间隙,至少应测量3个位置,取平均值作为测量结果。标准值应为0.05~1.115mm。如果测量结果不在标准范围内,则拆下25mm×31mm止推垫片,测量其厚度,如图6-66所示。

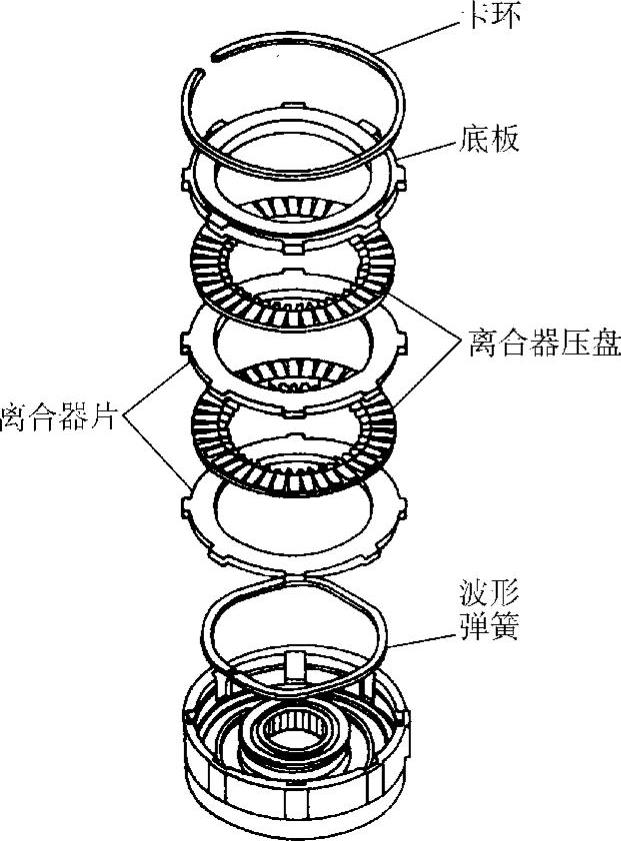

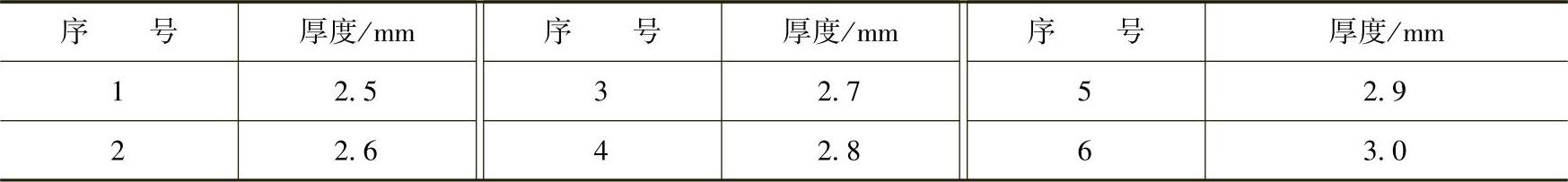

2)根据表6-14选择并安装新的止推垫片,用卡环将其固定,然后重新检查间隙,确认间隙在标准范围内。

图6-64 变速器油泵体的拆装

图6-65 手动阀体的分解

表6-14 止推垫片的厚度

3)确认卡环的外径为30.7mm或更小。

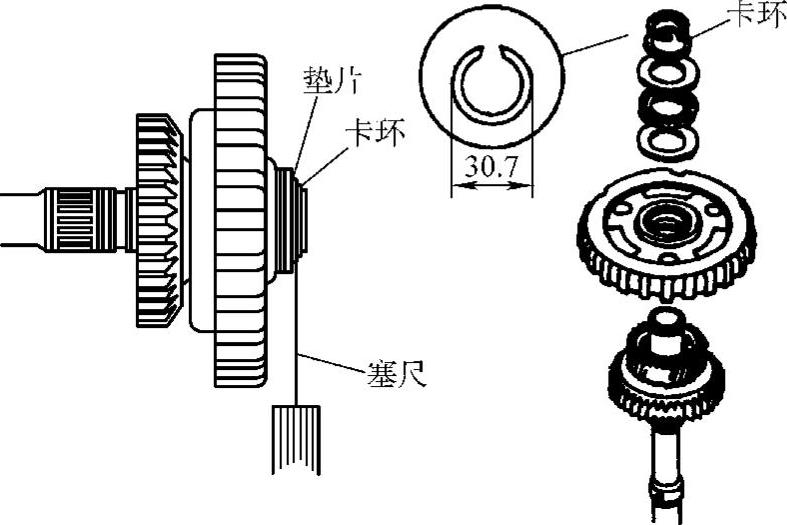

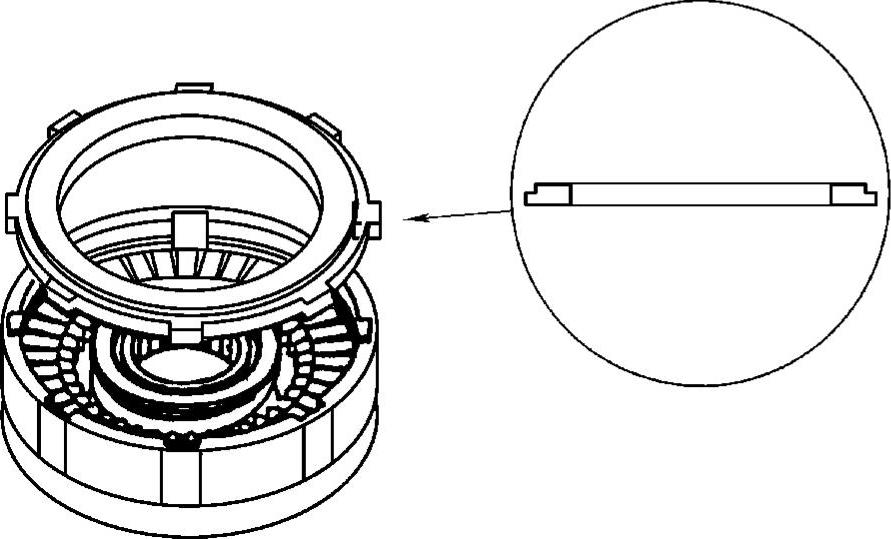

(6)前进挡离合器的分解、检测和组装

1)拆下卡环、离合器压盘、离合器摩擦片、钢片和波形弹簧。前进挡离合器分解如图6-67所示。

图6-66 行星架间隙的检测

图6-67 前进挡离合器分解

2)检测离合器摩擦片、钢片、离合器压盘是否磨损、损坏或变色。如果摩擦片、钢片磨损、损坏或变色,则整套更换。如果压盘磨损、损坏或变色,则检测离合器压盘与钢片之间的间隙,然后成套更换。

3)组装时应将离合器摩擦片完全浸泡在变速器油中至少30min。(www.daowen.com)

4)将波形弹簧安装到离合器活塞上。

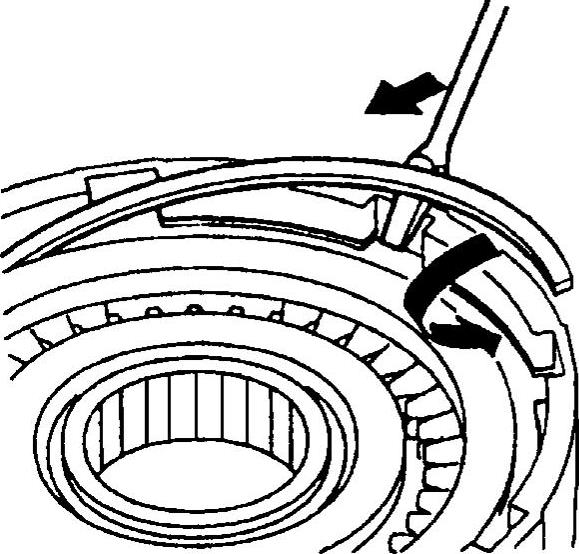

5)交替安装离合器钢片和摩擦片,然后安装离合器压盘。让离合器压盘的平面一侧朝向钢片,如图6-68所示。

6)安装卡环,如图6-69所示。

7)确认卡环开口间隙为7.9mm或以上。

8)向离合器油道施加空气压力,检查离合器活塞是否能使离合器接合,当解除空气压力时,活塞是否回位,使离合器分离。

图6-68 安装离合器压盘

图6-69 安装卡环

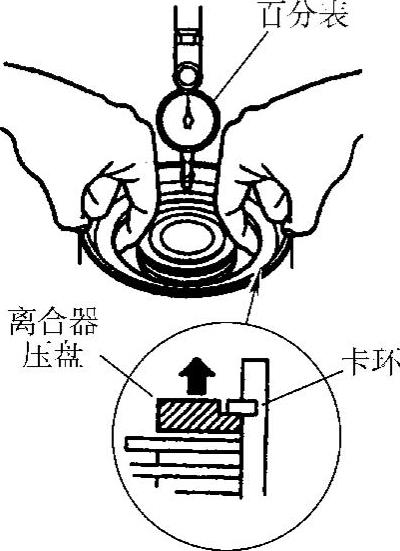

9)在离合器压盘上安装百分表,如图6-70所示。向上提起离合器压盘,使其与卡环平齐,将百分表归零。

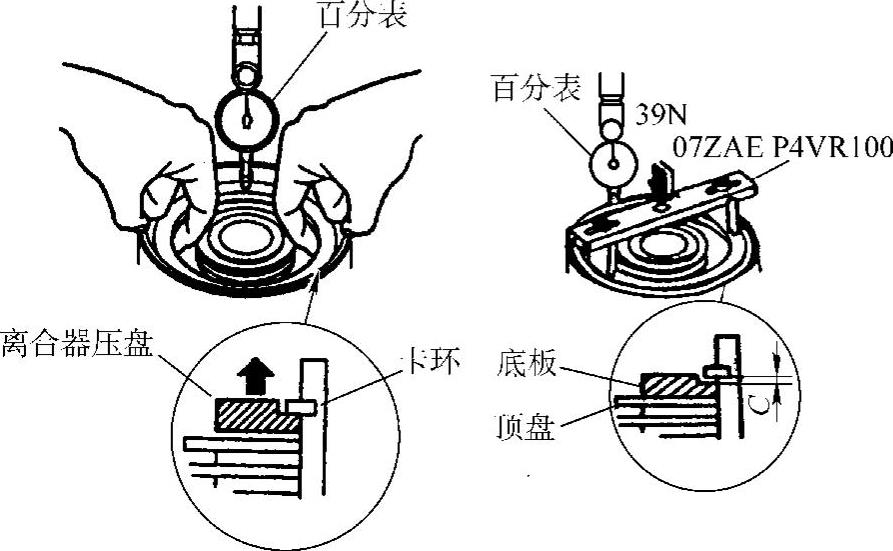

10)松开离合器压盘,使其降低,然后在离合器压盘上安放专用工具,如图6-71所示。

图6-70 在离合器压盘上安装百分表

图6-71 前进挡离合器间隙检查

11)借助测力计,用39N的力压下专用工具,读取百分表的数值,该数值为离合器压盘与摩擦片之间的间隙,也等于压盘与卡环之间的间隙。至少测量3个位置,取平均值作为实际间隙值。离合器压盘与钢片之间的间隙极限值为0.55~0.85mm。如果间隙超出维修极限,则应选择适当厚度的离合器压盘。

12)安装新的离合器压盘,然后重新检测间隙。如果已经安装了最厚的离合器压盘,但间隙仍然超出维修极限,则应更换离合器摩擦片和钢片。

(7)主减速器半轴轴向间隙的检测与调整

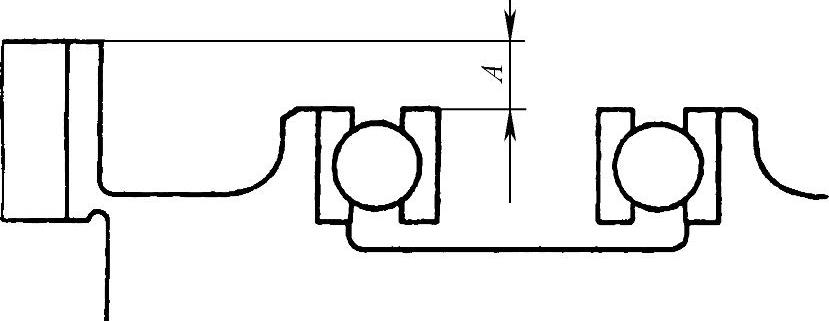

1)测量飞轮壳体表面与轴承内座圈之间的距离A,如图6-72所示,然后记录测量值。

图6-72 测量距离A

2)将中间轴从动齿轮安装到主减速器半轴上,然后将主减速器半轴安装到变速器壳体上。

3)测量变速器壳体表面与主减速器半轴上的止推垫片安装面之间的距离B,如图6-73所示,然后记录测量值。

图6-73 测量距离B

4)测量止推垫片的厚度,通过下列公式计算主减速器半轴的轴向间隙。主减速器半轴的轴向间隙=测量值A-测量值B+0.5(飞轮壳体垫片的厚度)-测量的止推垫片的厚度。主减速器半轴的轴向间隙标准值为0~0.15mm。

5)如果主减速器半轴的轴向间隙超出标准值,从表6-15中选择合适厚度的止推垫片对间隙进行调整。

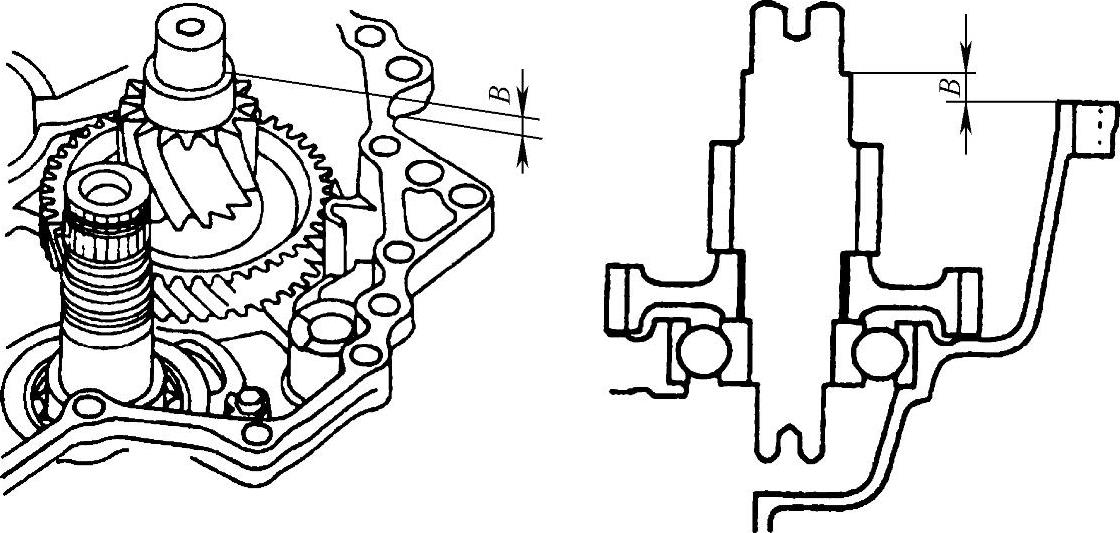

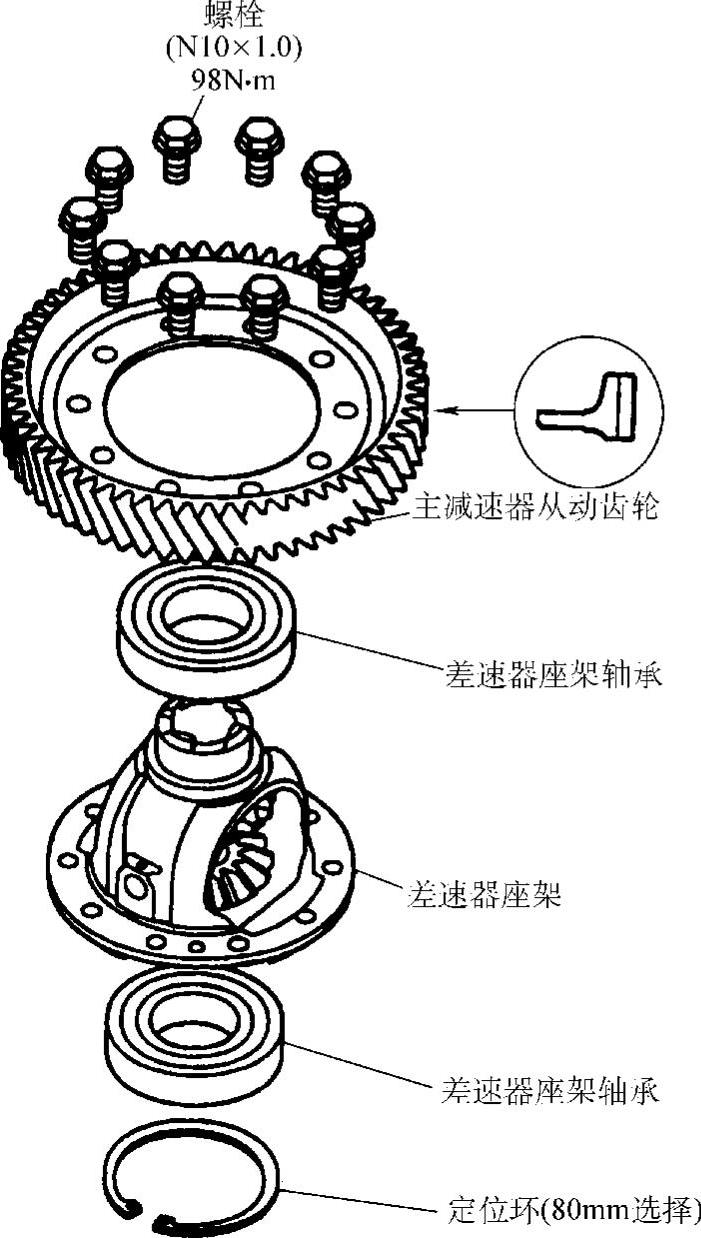

表6-15 止推垫片的厚度

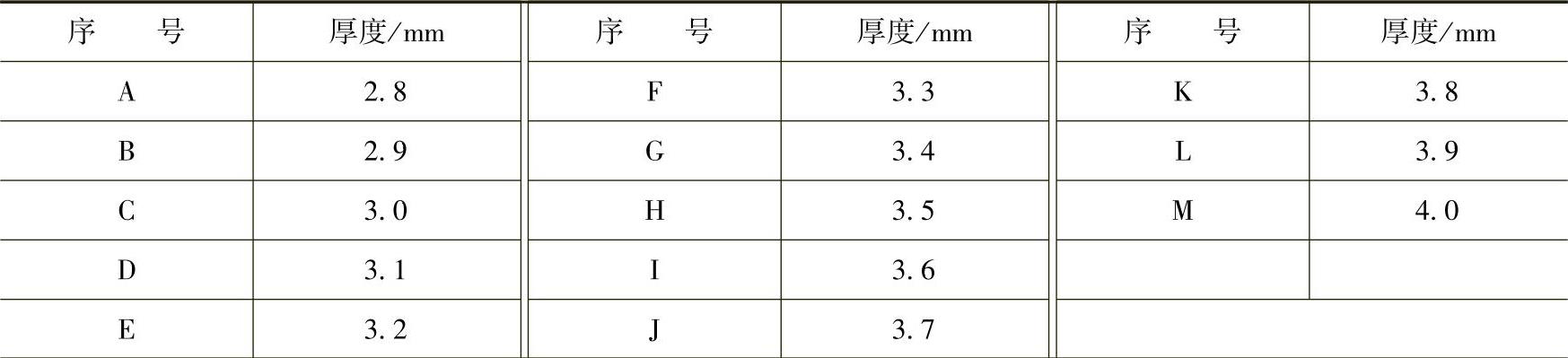

(8)差速器的分解、检测和组装

1)差速器的分解图如图6-74所示,分解后检查主减速器从动齿轮、差速器壳是否磨损或损坏,检查轴承转动是否灵活。

2)齿隙的检测。将半轴安装到差速器上,放置在V形铁上,如图6-75所示。用百分表检测小齿轮的齿隙。齿隙标准值为0.05~0.15mm。如果间隙与标准值不符,则更换差速器壳体。

3)差速器壳体/主减速器从动齿轮的更换。从差速器壳体上拆下主减速器从动齿轮,然后更换差速器壳体或主减速器从动齿轮。将主减速器从动齿轮安装到差速器壳体上。注意:主减速器齿轮安装螺栓为左旋螺纹。

4)差速器壳体轴承的更换。使用拉力器的轴承保护装置拆下差速器壳体轴承。在安装新轴承时也应使用专用工具和压力机,直至轴承安装到位。

(9)油封的更换 拆下变速器壳体和飞轮壳体上的油封。使用专用工具安装变速器壳体和飞轮壳体新油封,安装后的油封应分别与变速器壳体和飞轮壳体平齐。

(10)差速器壳体轴承轴向间隙的检测 其检测方法如下:

1)将卡环安装到变速器壳体上。

2)使用专用工具将差速器总成安装到变速器壳体内。

3)将3个定位销和密封垫安装到变速器壳体上。

4)将飞轮壳体安装在变速器壳体上。

5)安装壳体螺栓,以交叉方式分2~3次将螺栓拧到规定的力矩。

6)用塞尺测量卡环与差速器壳体轴承外圈之间的间隙,其标准间隙为0~0.15mm。

7)如果间隙超出标准范围,则拆下卡环,测量卡环厚度。

8)从表6-16中选择合适厚度的卡环进行间隙调整。

9)安装新的卡环,重新检测间隙,确认间隙在标准范围内。

图6-74 差速器分解图

表6-16 卡环的厚度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。