1.K型节点试件模拟结果与试验的比较

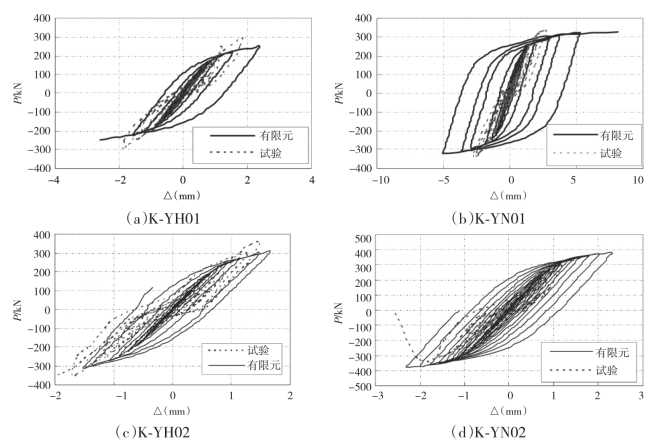

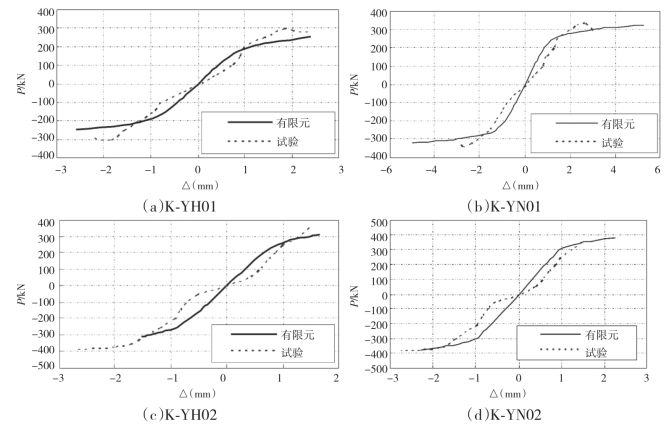

各试件在往复荷载作用下的有限元计算结果和试验结果的比较如图5-21、图5-22所示。图中纵坐标为主管端轴向荷载P,被搭接支管受拉为正,受压为负;横坐标为支管相对于主管的变形Δ,正负号与荷载方向相同。

比较结果可以看出:无论是试验结果还是有限元分析,隐藏焊缝不焊接节点的滞回性能明显优越于隐藏焊缝焊接的节点。

从节点的滞回曲线可以看出:在焊缝开裂前,试验值与有限元计算值吻合较好,有限元曲线基本包络住了试验曲线,节点内隐藏焊缝不焊接节点的耗能能力优越于隐藏焊缝焊接的管节点。钢管节点出现屈服的承载力,隐藏焊缝焊接节点高于隐藏焊缝不焊接节点,但不是十分明显。通过两种不同几何尺寸试件的比较可以看出,随着支、主管直径比β及支、主管厚度比的增大,节点的耗能有所降低。从节点的骨架曲线可以看出:试验值与有限元值基本一致,隐藏焊缝不焊接节点的塑性性能明显。有限元计算总体上较好地预测了节点的滞回行为。

图5—21 试件有限元计算与试验曲线的比较

图5—22 试件有限元计算与试验骨架曲线的比较

2.K型搭接节点试件节点处应力分布特点

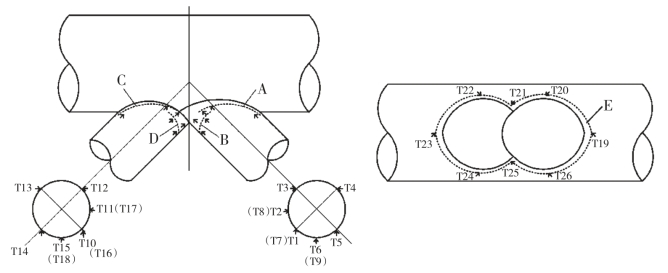

为了得到K型搭接节点试件节点处的应变分布特点,这里以试件K-YH02为例进行分析。在弦杆端部自左向右(L-R)进行往复循环加载。腹杆上三向应变花主要布置在A、B、C、D断面上。弦杆上主要布置在E断面上。为此,选择A~E五个典型位置进行应变分布规律的研究,如图5-23所示。

图5—23 A~E典型截面位置(www.daowen.com)

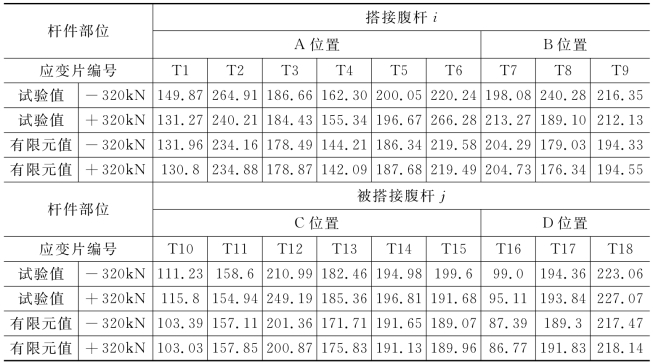

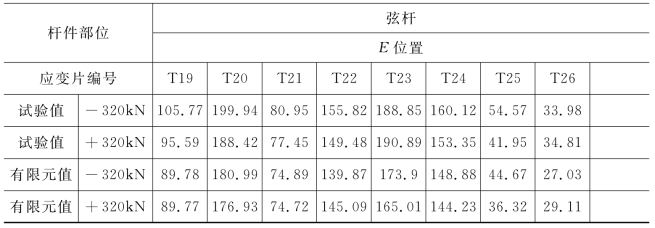

在弹性阶段,取同一荷载步下钢管搭接节点周边三向应变片测点的试验实测值与数值模拟结果进行对比,如表5-8所示。从表中看出应力大小与有限元计算结果基本吻合,腹杆上的应力分布值大于弦杆上的应力分布值。

表5-8 K型节点搭接处等效应力分布比较(MPa)

在弦杆端进行加载时,弦杆上的应力分布特点是:靠近搭接管一侧的弦杆壁的应力大,并沿搭接管相贯线焊缝均匀传递,在被搭接管周边基本上是均匀降低。弦杆在拉压情况下管壁变形基本一致;搭接腹杆上的应力分布是:A截面上,在靠近两腹杆相贯处的应力最大(T2,T6),B截面上应力分布均匀,但小于A截面上对应位置处的应力。被搭接腹杆上的应力分布是:C截面上靠近腹杆与弦杆鞍点处的应力最大,D截面T16点的应力最小。

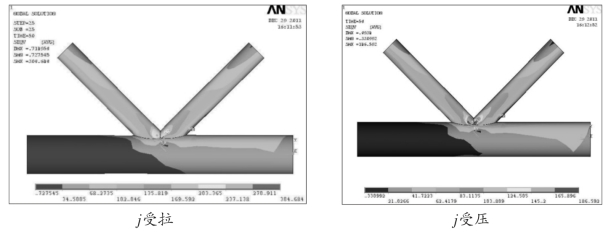

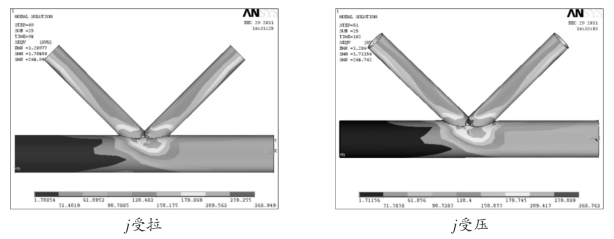

A-E典型位置都是节点受力时应变分布的复杂区域。分析K-YH02试件在±320k N加载阶段各典型位置处的三向应力分布应力云图如图5-24~图5-25所示。

图5—24 K-YH02腹杆j拉压时节点域的三向应力分布

从图中可以看出:腹杆上的应力大于弦杆上的应力,应力最大值发生在两腹杆的搭接部位。隐藏焊缝不焊接节点的应力小于隐藏焊缝焊接节点的应力;由于在弦杆一侧进行滞回加载,整体弦杆上的应力分布不均匀,而腹杆上的应力分布均匀,而对于相贯线处应力来说,塑性是从中央鞍点逐渐向两侧冠点位置扩展,最终形成塑性区。

图5—25 K-YN02腹杆j拉压时节点域的三向应力分布

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。