1.试件设计

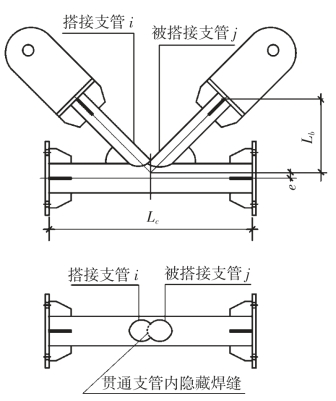

图5—1 K型搭接节点示意图

试验按支管直径不同设计加工了2组足尺试件,每组按隐藏焊缝焊与不焊各制作1个试件,共4个试件,节点试件的主管∅159x6,支管∅76x4与∅89x5,支、主管均为常用的Q235B圆钢管,试件的细部设计如图5-1所示。试件编号及对应的几何特征参数见表5-1,试件编号中的YH代表隐藏焊缝焊接,YN代表隐藏焊缝不焊接。其中hf为角焊缝焊脚尺寸,e为管节点的节点偏心距,D、T为主管直径与厚度,d、t为支管直径与厚度,i为搭接支管,j为被搭接支管,θ为支管与主管之间的夹角,ov为支管的搭接率,ov=(q/p)×100%,其中,q为支管在主管面上的搭接长度,p为搭接支管在主管上沿主管轴线方向的投影长度。β、γ、τ分别为支主管直径比、主管径厚比D/(2T)、支主管厚度比(t/T)。

2.钢材力学性能

根据《金属材料室温拉伸试验方法》(GB/T228.1-2010)的有关规定,将每类钢管做成每组3个的标准试件进行拉伸试验,测得其屈服强度fy、抗拉强度fu、屈强比fy/fu和延伸率δ,试验结果见表5-2。

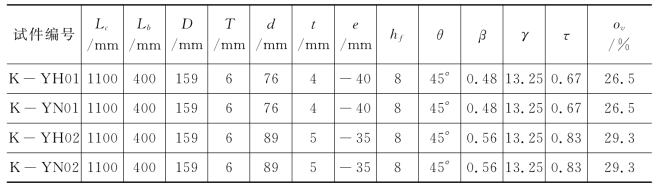

表5-1 试件几何参数

表5-2 钢材力学性能

3.试验方案

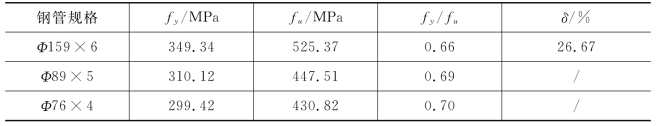

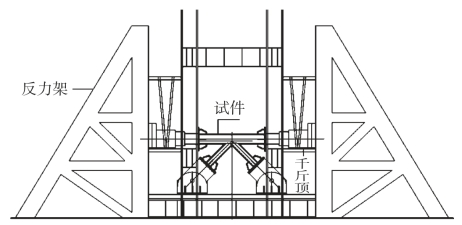

试验装置系统包含试验试件、支撑架、反力架、测试系统、加载系统,具体如图5-2、图5-3所示。在主管两端由水平放置的千斤顶施加轴向水平拉压作用力,在主管端部利用力传感器实现循环荷载。(www.daowen.com)

图5—2 试验装置示意

图5—3 试验现场

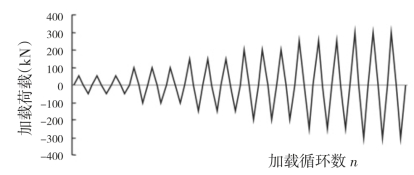

采用分级递增加载方式,即在每级荷载下按静力荷载试验的模式分级加载和卸载,再反向加卸载进行低周往复循环(既在主管两端加载)。每级加载的增量荷载为50k N,每级循环3次(图5-4)。节点屈服荷载Py按试件预加载及有限元分析程序ANSYS计算,具体取值为采用支管相对于主管的关键点变形和主管端所加荷载绘制的P-Δ变形曲线上初始直线段开始弯曲时所对应的荷载。由于试验条件所限,按最不利试件计算,得到的节点屈服荷载为330k N。为此,设定控制荷载为350k N,加载到达350k N后,按每10k N进行递增,进行循环加载,通过应变仪控制变形,观察节点变形发展情况,直至节点完全破坏。

图5—4 加载行程

4.测点布置及量测内容

试验量测的项目包括施加荷载、加载点的位移、节点局部变形、支管截面应力分布、节点域应变分布等。应变片及位移计的布置如图5-5所示.

试验中测点的应变通过DH-3816静态应变测量系统采集,该系统由2个数据采集箱组成,每个数据箱60个通道,并由RS-232C串行通讯口与微型计算机进行数据传输,由一台专用计算机随时存储测试的数据,同时可进行长导线及灵敏度修正。应变片用精度较高的箔式片,其粘贴位置如图5-5所示,其中,S1~S14为单向应变片,T1~T26为三向应变片。通过荷载传感器将数据输入到两通道XL2105数字应变仪,利用预先标定的荷载传感器的应变值,操作油压千斤顶来实现每次往复循环的加载。荷载传感器共设2个,位于节点主管的两端部,用来实现循环加载。

利用位移传感器测量,并由计算机读取各测点的位移值,试验中分别在不同的位置布置了8个位移传感器。所有位移值由数据采集系统记录输出。位移计D1、D2测试主管加载端的水平位移;位移计D3(D4)、D5(D6)测量支管相对于主管轴线的相对变形。从支管管壁固定点与主管的相对位移中扣除支管对应的杆轴弹性变形,所得的数据即为主管管壁相对变形。位移计D7(D8)用于监控桁架在平面外的变形情况(图5-5b)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。