焊材试件进行低周疲劳试验,在拉伸试验获得力学性能指标的基础上得到焊材应力-应变滞回曲线,对其滞回性能进行研究,探讨循环荷载作用下节点焊材的损伤累积演化规律。

1.试验现象

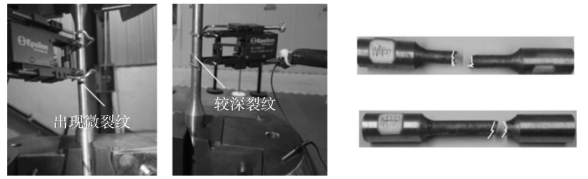

低周疲劳试验中,焊材试件从开始加载到破坏大致经历三个阶段:第一阶段为出现裂纹阶段,荷载循环达到一定周数时,可观察到试件表面出现细小微裂纹如图3-4(a);随着加载周数继续增加,损伤不断累积,逐渐进入第二阶段,可以观察到裂纹开始扩展,如图3-4(b),当试件处于受拉循环阶段时,裂纹展开,可观察到宽度变大,但是到受压循环时裂纹会发生闭合。第三阶段阶段为破坏阶段,试件在最大主裂纹处发生断裂,图3-4(c)为试件沿主裂纹处断裂。

图3—4 焊材试件低周疲劳试验裂纹开展及断裂

(a)试件开始出现裂纹(b)试件出现较宽裂纹(c)焊材试件沿主裂纹断裂

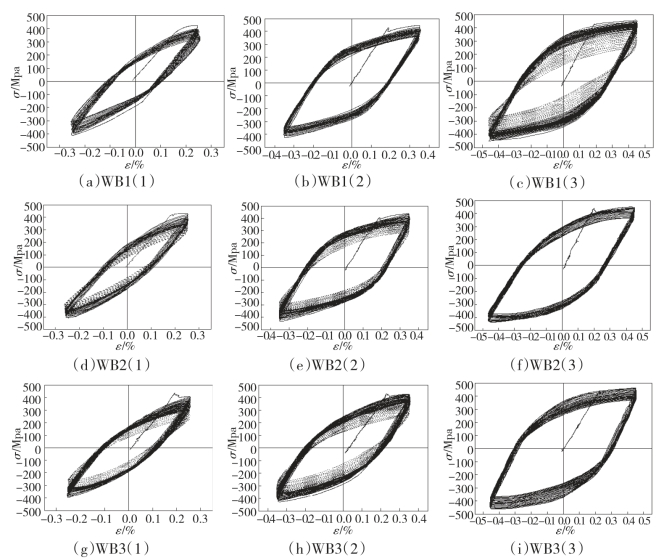

2.应力-应变滞回曲线

通过焊材应力-应变滞回曲线探究不同工况对其滞回性能和损伤累积规律的影响,探究焊材发生损伤破坏的机理。

(1)曲线共同特征

图3-5、图3-6为低周疲劳试验得到的焊材在循环荷载作用下的应力-应变滞回曲线。为了使循环曲线图尽量清晰,滞回曲线均取可以体现出循环过程规律的部分循环。循环荷载作用下金属材料通常表现出循环软化或者硬化现象。循环硬化现象即当应变幅值一定时,随着循环周数的增加,循环应力峰值不断增大,循环软化现象则表现为随着循环周数增加,应力幅值降低。(https://www.daowen.com)

图3—5 母材为Q235的焊材试件应力-应变(σ-ε)滞回曲线

由图可知,钢管桁架结构焊接节点焊材应力幅值均只在初始加载阶段出现增大现象,随后应变幅值不断降低,直到破坏,属于循环软化材料。其次,随着循环次数的增加,焊材滞回环反映出卸载时弹性模量不断减小,滞回曲线呈现出逐渐“趴下”的趋势,说明低周疲劳荷载作用下,材料发生刚度退化。循环荷载作用下材料发生低周疲劳破坏过程伴随着损伤的不断累积,材料缺陷不断加重,损伤累积是引起材料应力幅值和卸载刚度退化的根本原因,也是导致材料最后破坏的主要原因。循环荷载作用下材料发生低周疲劳破坏过程伴随着损伤的不断累积,材料缺陷不断加重,损伤累积是引起材料性能退化和最终破坏的主因,疲劳破坏的过程是一个能量不断耗散的过程,当能量散尽时材料发生破坏,故能量耗散和塑性应变的不断累积是损伤累积主要原因。通过分析节点焊材的滞回性能,表明管桁结构直接焊接节点焊缝连接处很容易发生损伤累积破坏。

(2)加载应变幅值的影响

对比每组相同型号相同位置的3个焊材试件,加载应变幅值分别从0.25%、0.35%、0.45%,呈现递增模式,相对应,其循环过程最大循环应力幅也呈现增大趋势。其中,每组的(1)号试件在首次加载到最大应变值后试件发生屈服,但是由于应变值较小,在后续循环中循环应力幅值很快就退化到屈服强度以下,故其塑性变形能力和耗能能力没有完全发挥,其滞回曲线饱满程度不如(2)号和(3)号试件。另一方面,当试件发生疲劳破坏前一段时间,应力幅值急剧退化,加载应变幅值越大,急剧退化阶段应力幅退化越快,在WA3试件中反应明显。随着加载应变幅的增大,焊材循环最大应力幅值增大,但是应力幅退化速度增快,说明损伤退化速度随控制应变幅值的增大而增大。

图3—6 母材为Q345的焊材试件应力-应变(σ-ε)滞回曲线

(3)焊材型号及获取位置的影响

图3-5焊材试件的母材为Q235钢,而图3-6焊材试件母材为Q345钢,焊接的原则是尽量选取与母材性能最为接近的焊材进行焊接。由图3-6和图3-5对应试件的滞回曲线对比,可以发现,Q345钢的焊材循环应力幅值大于相同应变幅水平下的Q235钢的焊材。Q345钢的焊材滞回曲线卸载弹性模量略大于Q235的焊材,且刚度退化速度略慢于Q235钢,单向拉伸试验表4-4也表明,Q345钢焊材的屈服强度和极限强度与其母材之差明显小于Q235钢的焊材,表明,与Q345钢焊材相对比,Q235钢焊材的材料性能退化更为明显,这可能与材料微观组织和焊接前原始强度有关。对比对接焊缝和角焊缝,从滞回曲线来看,未发现明显循环特性差别。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。