工艺研究是推进企业生产技术发展的重要手段,可以借此改进生产工艺,不断提高工艺技术水平。纺织企业的工艺研究应根据市场行情变化和季节变化,根据质量指标、实物质量、用户反映等要求,抓住生产中的薄弱环节,制订工艺改进方案,从理论上、技术上进行科学分析,以达到保证生产稳定和产品质量不断提高的目的。

(一)纺织工艺研究的主要内容

(1)对已了机的产品工艺进行分析和总结,总结经验和教训,并写成“已生产产品工艺小结”,利于今后同类或相近产品再生产时备考,以便直接套用或作少许修改即用,大大缩短试生产周期。

(2)对同行业、国内国际的新工艺信息加以分析研究,尤其是注意收集适合本单位生产线工艺的信息,以指导工艺设计的先进性。

(3)对工艺中的疑难问题进行分析研究,尤其要重视将设备、温湿度环境、操作技能、原料特性和混配成分变化等诸因素,作为一个系统进行剖析研究,直接促进工艺技术水平的不断提高。

如前所述,工艺是龙头,设备、操作、空气调节和原材料是服从于工艺的。因此,工艺研究的范围自然涉及很多方面,应对设备性能的充分发挥,操作技能的改进,各气象条件下温湿度与工艺环境的联系,原料的性能等,既分类别又作为一个系统通盘考虑,综合分析,全面研究。

(二)工艺验证

工艺研究应与工艺试验紧密结合,充分利用各种试验手段,使用最短的时间,最经济的方法,摸索出最佳工艺方案。工艺试验的方法通常采用先锋试验。所谓先锋试验,是某新产品正式生产前的一系列工艺方案的试探。即根据方案的不同情况,合理安排试验,迅速找到最优试验点或最优试验方案,通过工艺试验验证工艺的合理性。

1.工艺验证 工艺验证是在新产品研制和批量试制阶段中,对工艺能否保证达到产品设计的要求,所进行的一系列验证工作。它包括对新工艺和关键工艺的验证,协助新产品试制部门解决重大的工艺技术问题。

2.工艺验证的依据 主要包括产品设计技术文件,有关国家标准、行业标准、企业标准及产品质量分等规定等,工艺方案,工艺流程,工艺设备明细表,其他有关工艺文件。

3.工艺验证的内容和要求

(1)新产品试制阶段。新产品试制一般是要进行规定的试验和用户使用考验,然后鉴定,对新产品的性能、工艺性和经济性等做出评价,并根据验证结果对技术文件进行相应修改。

(2)新产品的批量阶段。批量阶段是在新产品试制、鉴定的基础上,为大批量生产的工艺设计做准备,通过对每一道工序的加工质量、工艺装备和定额进行考察,使工艺文件达到正确、统一、齐全。新产品的批量阶段的工艺验证重点是工艺准备,目的是考验产品的工艺、进一步验证工艺的合理性。验证全部工艺文件和全部工艺设备,并对设计工艺进一步审查修改。在批量阶段时要做好一系列的生产技术准备工作,准备好生产所需的全部工艺文件。

4.工艺验证的方法 工艺验证的方法主要是试验法。试验是指在技术开发和设计、实施过程中,为了实现和提高技术功能的效用和技术经济水平,利用仪器、设备,人为地控制条件,改变对象,进而在有利的条件下考察对象的研究方法。工艺验证就是在新产品试制过程中,运用试验方法,经过反复改变试验条件和操作方式,验证工艺所能保证达到的制造质量及其经济效果。试验是检验技术成果的重要手段。

用于工艺验证的最常用的试验方法有以下两种。

(1)对比试验。它是为确定两种或多种研究对象的优劣异同所安排的试验。要证实工艺方法及工艺装备的效果,可以进行试验比较,找出各种方案的优点和缺点、相同点和相异点,作为技术决策的依据。

(2)因果试验。由已知结果再去寻找原因的试验。如在工艺验证中发现工艺流程不稳定,就需要查明原因,以便采取措施,修改工艺。

5.工艺验证组织 工艺验证工作由工艺部门负责组织,生产车间和有关部门参加,以验证小组形式进行验证。

6.工艺验证程序

(1)验证计划。工艺部门根据生产部门下达的生产计划和工艺方案中确定的工艺验证项目、内容、方法及要求,编制工艺验证计划。该计划经技术副厂长(或总工程师)和生产副厂长审批后,下发到生产和有关部门。(www.daowen.com)

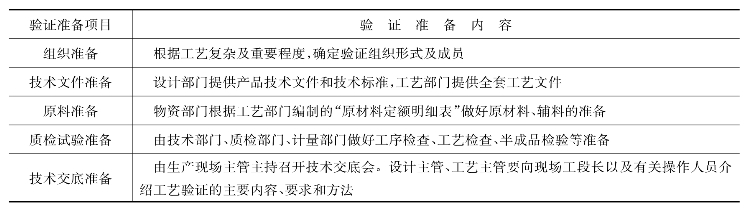

(2)验证准备。验证准备的项目及内容见表7-8。

表7-8 验证准备项目及内容

(3)验证过程。系列产品及主导产品的工艺验证工作由工艺部门负责组织指导。工艺验证时,由各生产现场技术主管负责全面验证工作。验证结束由各生产现场技术主管负责编写验证小结,报工艺部门。验证过程中,如果发现工序有明显错误或遗漏,工艺员应立即修改工艺;操作人员如在加工过程中发现问题也应立即停止操作,并向验证小组反映,待验证小组做出工艺变更决定后,操作人员再按变更后的工艺进行加工和验证。工艺员要严格按工艺要求进行检查,质检员要严格按质量标准进行检查。验证小组逐道工序进行验证。

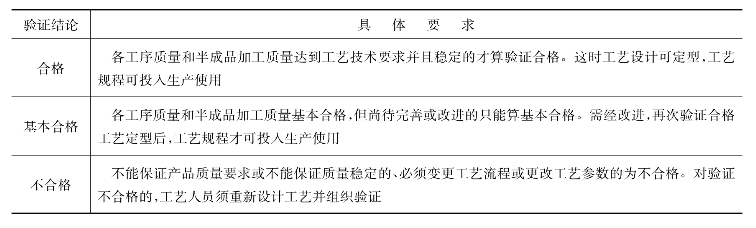

(4)验证结论。验证结论分为合格、基本合格和不合格三种(表7-9)。

表7-9 验证结论与要求

7.工艺定型

(1)工艺定型的条件。

①工艺验证合格。

②工艺技术资料完整、正确,能保证产品的技术条件的要求。

③具有完整的试制总结。

④工艺过程所需的设备和检测仪器能符合工艺要求,并调试合格。

⑤工艺参数调试合格,能保证产品的质量。

⑥原材料符合工艺要求,并能保证供应。

⑦技术管理制度与岗位责任制已建立,并得到贯彻执行。

⑧生产和检验人员能掌握所在工序的工艺资料和操作技能。

(2)工艺定型审批程序。工艺定型一般由企业内部根据一定审批程序完成。当工艺定型的产品达到生产标准时,企业可在内部审批定型,批准正式生产,也可根据有关规定向上级部门提出申请定型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。