(一)现场与现场管理

生产现场是指从事产品制造或提供生产服务的作业场所。它是指企业围绕经营目标而行使管理职能,实现生产要素合理组合和生产过程有机转换的作业场所。生产现场包括加工、检查、储存、运输、供应、发送等一系列的作业现场和与生产密切相关的辅助场所等。

生产现场管理是为了有效地实现企业的经营目标,用科学管理制度、标准和方法,对生产现场的各个生产要素,包括人(操作者和管理人员)、机(设备、工具、工位器具)、料(原料、材料、辅料)、法(加工、检测方法)、环(环境)、能(能源)、信(信息)等,进行合理、有效地计划、组织、协调、控制和激励,使其处于良好状态,实施优化组合,保持正常运转,不断加以改进,以求达到优质、高效、低耗、均衡、安全地进行生产。

优化现场管理工作的方法很多,近年来,在各纺织企业中广泛应用的现场管理工作的方法有6S管理、目视管理等。

(二)6S管理模式

1.6S管理模式的概念 提起6S,首先从5S谈起,5S是发源于20世纪末的日本企业并流行于世界的一种现场管理方法,其具体涵义是指在现场中对人员、机器、材料、方法等生产要素进行有效的管理,针对企业中每位员工的日常行为方面提出要求,倡导从小事做起,力求使每位员工都养成事事“讲究”的习惯,从而达到提高整体工作质量的目的,这是日本企业独特的管理方法,也是一切现场管理的基础。

5S活动是指对生产现场各生产要素(主要是物的要素)所处状态,不断地进行整理、整顿、清扫、清洁,以达到提高素养的活动。由于整理、整顿、清扫、清洁、素养这五个词在日语中罗马拼音的第一个字母都是“S”,所以把这一系列活动简称为“5S”活动。我国企业在5S现场管理的基础上,结合国家如火如荼的安全生产活动,在原来5S基础上增加了安全(safety)要素,形成了6S。

2.6S活动管理的内容和要求

(1)SEIRI整理。SEIRI整理是指在规定的时间、地点把作业现场不需要的物品清除出去,并根据实际,对保留下来的有用物品按一定顺序摆放好。经过整理应达到以下要求:不用的东西不放在作业现场,坚决清除干净;不常用的东西放远处(厂的库房);偶尔使用的东西集中放在车间的指定地点;经常用的东西放在作业区。

(2)SEITON整顿。SEITON整顿是指对整理后需要的物品进行科学、合理的布置和安全、不损伤地摆放,做到随时可以取用。整顿要规范化、条理化,提高效率,使整顿后的现场整齐、紧凑、协调。整顿应达到的要求:物品要定位摆放,做到物各有位;物品要定量摆放,做到目视化,过目知数;物品要便于取存;工具归类,分规格摆放,一目了然。

(3)SEISO清扫。SEISO清扫是指把工作场所打扫干净,对作业现场要经常清除垃圾,做到没有杂物、污垢等。清扫应达到的要求:自己用的东西,自己清扫;清扫设备的同时,检查是否有异常,清扫也是点检;要进行润滑,清扫也是保养;在清扫中会发现一些问题,如跑、冒、滴,漏等,要透过现象查出原因,加以解决,清扫也是改善。

(4)SEIKETSU清洁。SEIKETSU清洁是指要保持没有垃圾和污垢的环境。清洁应达到的要求:车间环境整齐、干净、美观,保证职工健康,增进职工劳动热情;不仅设备、工具、物品要清洁,工作环境也要清洁,烟尘、粉尘、噪音、有害气体要清除;不仅环境美,工作人员着装、仪表也要清洁、整齐;工作人员不仅外表美,而且要精神上“清洁”,团结向上,有朝气,相互尊重,有一种催人奋进的气氛。清洁贵在保持和坚持,将整理、整顿、清扫进行到底,并且制度化;管理公开化、透明化。

(5)SHITSUK素养。SHITSUK素养是指努力提高人员的素养,养成良好的风气和习惯,具有高尚的道德品质,自觉执行规章制度、标准。改善人际关系,加强集体意识是“6S”活动的核心。素养应达到的要求:不要别人督促,不要领导检查,不用专门去思考,形成条件反射,自觉地去做好各项工作。典型的例子就是要求严守标准,强调的是团队精神。

(6)SAFETY安全。SAFETY安全是指企业在产品的生产过程中,能够在工作状态、行为、设备及管理等一系列活动中给员工带来既安全又舒适的工作环境。要求采取系统的措施保证人员、场地、物品等安全。

开展“6S”活动的目的是做到人、物、环境的最佳组合,使全体人员养成坚决遵守规定事项的习惯。开展“6S”活动要坚持自我管理、勤俭办厂、持之以恒的原则。

6S是现场管理活动有效展开的基础,6S活动不仅能改善生活环境,还可以提高生产效率,减少浪费,提升产品的品质、服务水平。将整理、整顿、清扫进行到底,并进行标准化,以至形成企业文化的一部分,这些将为企业带来新的转变和提升。

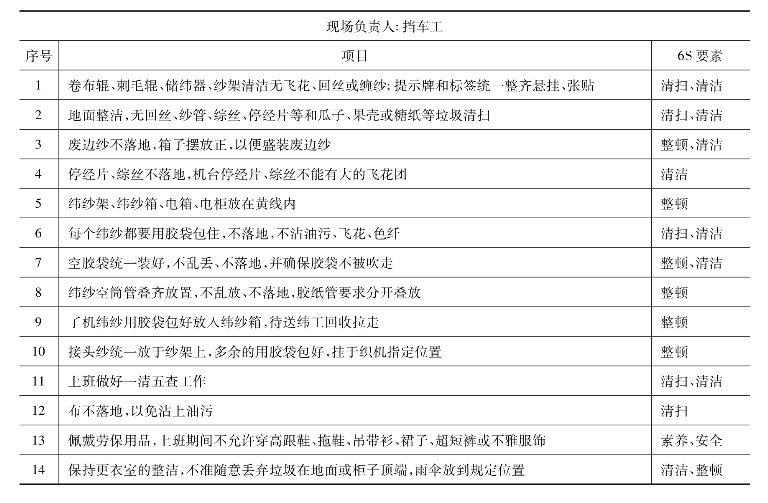

某纺织企业织布车间6S考核内容见表6-1。

表6-1 6S考核内容表(www.daowen.com)

[案例]天津宏大提升6S现场管理水平(摘编自《中国纺织报》2013-4-23)

天津宏大纺织机械公司数控二车间是以加工纺织机械粗纱机龙筋、车面、车架、车头墙板等大件、主关件为主的车间,由于长年进行铸件产品的加工,车间噪声大、生产现场管理难度大。经过车间领导和职工多年不懈的努力,抓紧现场管理不放松,车间领导坚持深入生产第一线,现场解决车间生产加工、技术、质量、设备、安全等问题,形成了一整套以安全生产责任制为主要内容行之有效的现场管理方法。一方面对车间固定资产、工具、原材料、辅料等进行盘点,另一方面对新厂区环境进行调研,统一规划新厂房工具箱、更衣箱、坯料、半成品、成品的码放区域,重新划分6S现场管理区域和职责范围,严格按照公司6S现场管理要求,做好车间现场的一切管理工作,全方位提升了车间现场管理水平,使车间形成了“严谨思考、严密操作、严格检查、严肃验证”的四严传统,不断提升车间管理水平,促进企业持续发展。

(三)目视管理

1.含义 目视管理是利用形象直观、色彩适宜的各种视觉感知信息并组织现场生产活动,以提高劳动生产率为目的的一种管理方式。其特点有以下两点。

(1)以视觉信号显示为基本手段,使大家都能看得见。

(2)以公开化为基本原则,尽可能地将管理者的要求和意图让大家都看得见,借以推动自主管理,实现自我控制。

由目视管理的特点可以看出,目视管理是一种以公开化和视觉显示为特征的管理方式,亦可称之为“看得见的管理”。这种管理方式可以贯穿于现场管理的各个领域中。

2.目视管理的工作内容

(1)目视管理将生产现场的生产任务、生产计划、生产要求、生产进度、生产实际完成情况公开化、图表化,生产员工的目标和行为状况一目了然,起到了协调、督促、激励的作用。

(2)目视管理把与生产现场紧密相关的规章制度、工作标准、工作要求公开显示出来,让每个员工都能经常地、清楚地看到,便于掌握和执行,如现场的作业标准、工艺规程、岗位责任等,员工随时看到,怎么工作,如何能达到标准,一清二楚。

(3)为配合企业开展“6S”活动、定置管理等提供了有效的手段,如标志线、标志牌等,让人一目了然。

(4)使生产现场各种物品的摆放地点明确,摆放整齐。

(5)统一规定现场人员的着装,实行每人胸前挂牌,不仅明确了每个人工作、管理性质、责任岗位,也使得人员整齐、精神,无形中给人以压力,催人进取。

(6)现场中使用颜色要标准化,要有利于职工的身心健康。

色彩是一种重要的视觉信息,要科学地、巧妙地采用视觉信号。在进行色彩管理时,要充分考虑技术因素限制、心理生理因素限制及社会因素限制。如工人在强光照射的设备上工作,设备应涂成蓝灰色,使其反射系数适度,有利于工作;危险信号用红色,给人以醒目的提示,加强注意。高温车间墙壁等颜色浅一些、淡一些,让人清爽舒心,低温车间可涂深一些,增加温暖的气氛。有人统计色彩可以提高工效7%~10%,减少事故50%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。