在典型的液压制动系统中,主要的动态构件是BERS和制动管路。BERS的原理:通过与BERS前腔相连的发动机的进气管,使BERS的前腔与后腔产生一定的真空度。在制动过程中,真空阀关闭,大气阀打开,空气由大气阀进入后腔,使前腔与后腔的真空度不同,从而产生压力。在研究中发现,产生在主泵出口的制动管路压力,对迅速施加的踏板力的响应表现出明显的滞后,即此部分对于制动系统的响应滞后有较大影响。制动管路的响应迟滞与液流横截面积、制动管路的长度、管路的布置形状、制动液的可压缩性等因素有关。其基本公式为:

式中,kL为弹性模量;VL为管路中液体体积;Q为制动主缸制动液流量;Q′为制动轮缸制动液流量。

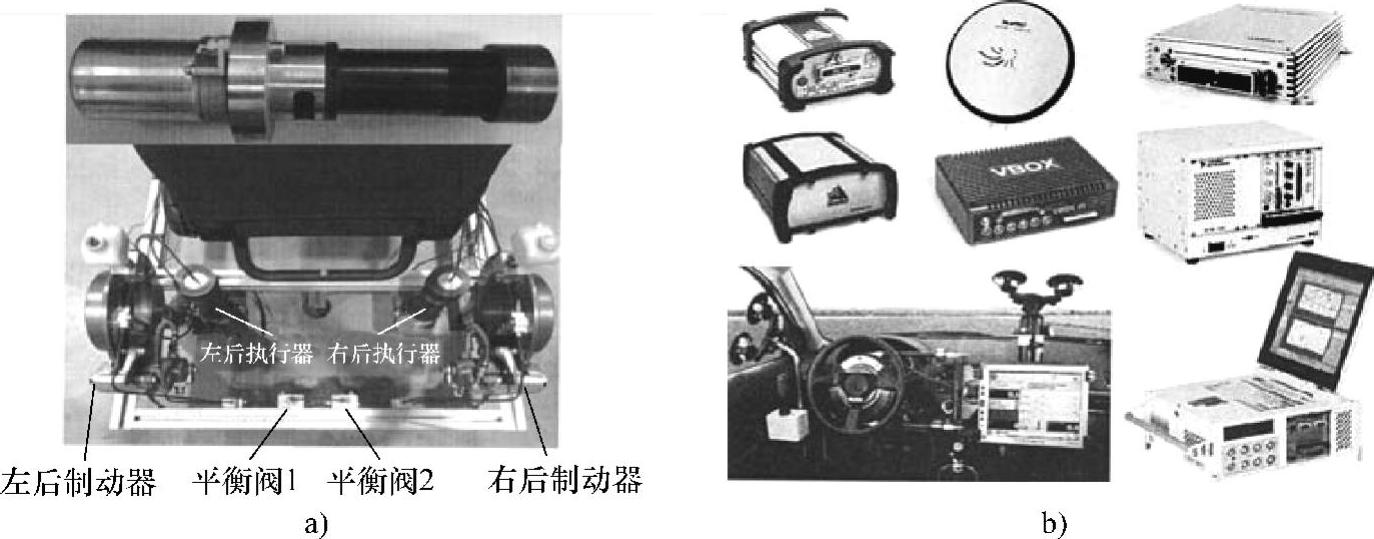

BERS制动器件布置如图6-10a所示,逻辑结构如图6-10b所示。为了体现系统的动态特性,踏板力输入为气缸阶跃输入,模拟紧急制动工况。轿车正常工作时BERS真空度为0.8bar,同时为了考察BERS部分失效及完全失效时液压系统的动态响应,把真空度分别确定为0.8bar、0.6bar、0bar三种。磁带机记录10个压力传感器的信号和一个踏板力传感器信号。

图6-10 实验总体布局

a)布置 b)逻辑结构

BERS结构紧凑,质量小,制动平稳,涉水性能及散热性能优良。在制动过程中,当进入压力稳定阶段后,可认为制动压力与力矩呈线性关系:

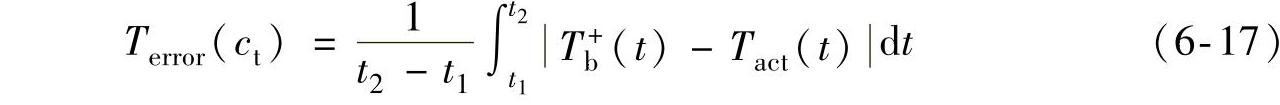

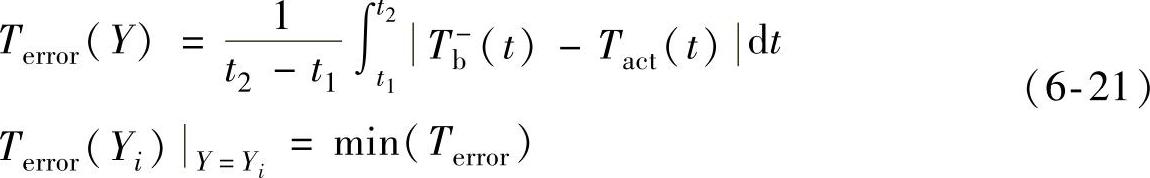

为评价BERS动态经验模型的精确性,需要把模型的输出力矩与实验测量的实际制动力矩进行比较,二者的平均误差Terror可用下式定义:

式中,Tmod为模型输出力矩;Tact为实际测得的力矩;t1与t2分别为测量的起始时刻与终止时刻。使用数值积分法计算力矩平均误差Terror。Terror的数值反映了计算模型与实际情况的符合程度,Terror的数值越小,模型越精确。假定制动力矩的迟滞现象仅在升压过程中存在,并可用指数时间函数来近似,那么滞后系数可表示为:

式中,t0为制动压力上升的起始时刻;ct为迟滞因子的时间系数。

升压过程的制动力矩存在饱和特性。根据有关标准,制动压力最高可达16MPa。由此计算,盘式BERS的许用最大制动力矩为

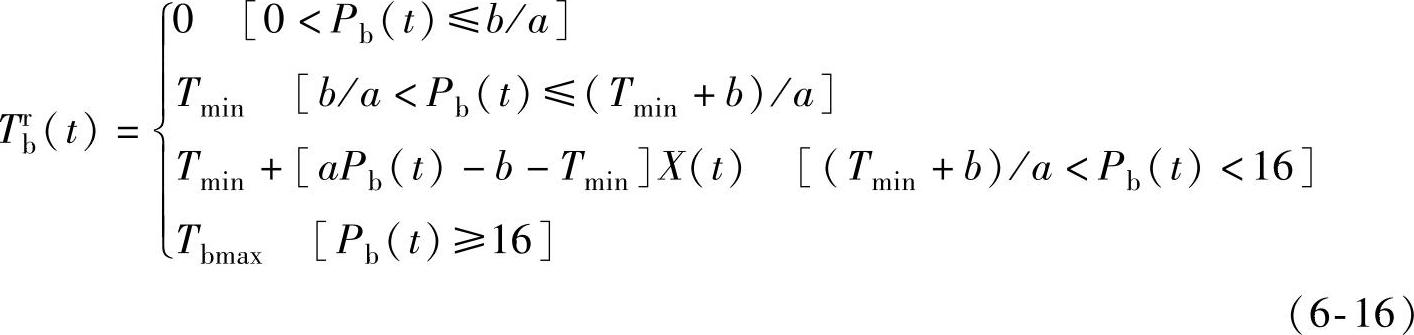

当制动压力下降时,记录并存储制动力矩所能达到的最小值Tmin,作为下一次升压过程中制动力矩的暂存下限,则升压过程的制动力矩表示为

式中,a为回滞因子;b为滞环因子,Tmin是升压前降压达到的力矩最小值,即升压开始时刻的制动力矩数值;X(t)是由式(6-14)确定的滞后系数。为了按式(6-16)计算升压制动力矩,需首先确定式(6-14)中迟滞因子ct的数值。ct的大小决定了滞后程度,对模型的精确性有重要影响。滞后系数X(t)的数学意义为时间参数t和迟滞因子ct的二元函数,用雅可比近似法寻找ct的最优值,使优化的目标为误差最小,目标函数是式(6-13)的变形,可表示为

(https://www.daowen.com)

(https://www.daowen.com)

对于一次已知的升压过程,式(6-17)是以ct为自变量的一元函数,Tb+由式(6-15)计算,其他参数的定义同式(6-13)。选取一次典型的防抱死制动过程来优化计算ct的值。根据线性拟合,可得ct与初始制动力矩Tmin之间的关系的经验公式:

ct=-0.1048Tmin+0.0378(6-19)

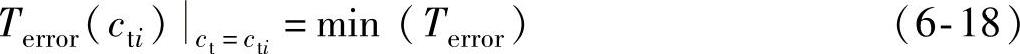

当Tmin>0.0378/0.1048时,时间常数为零,此时制动力矩的迟滞现象基本消失,迟滞系数X(t)=1。由于受制动元件的弹性及其他多种因素的影响,降压过程中的压力-力矩关系不同于式(6-16)的线性函数。可将降压过程中的压力-力矩响应描述为可变线性模型:

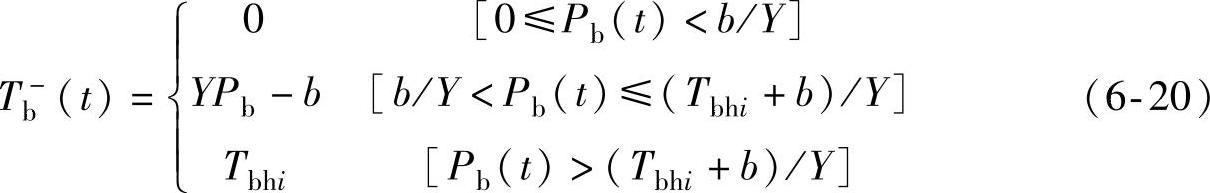

式中,Tbhi为制动压力上升时刻,制动力矩多能达到的最大值,即降压初始时刻的制动力矩数值,是一次降压过程中制动力矩的上限;Y为斜率,是可变的,其数值同样可以根据误差最小原则确定。目标函数可表示为:

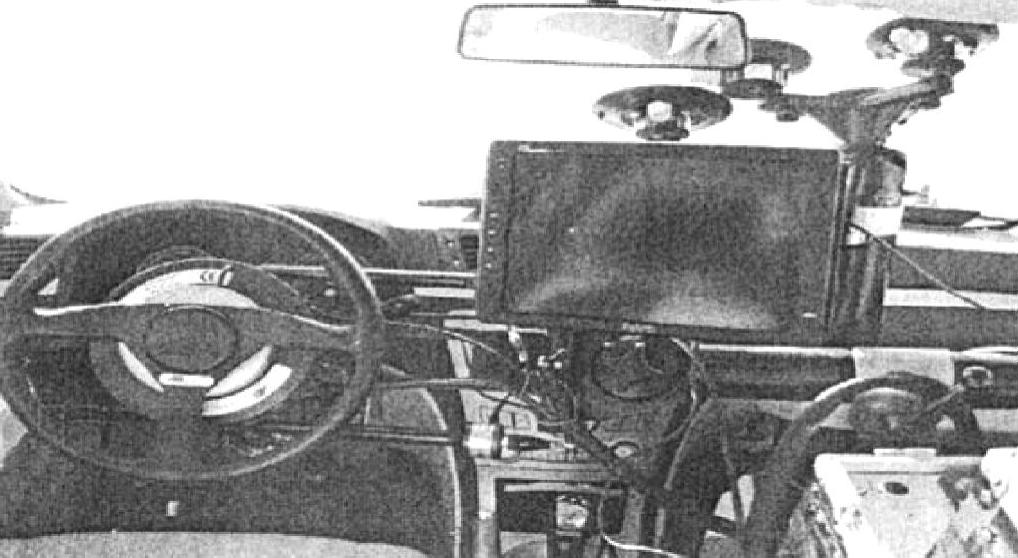

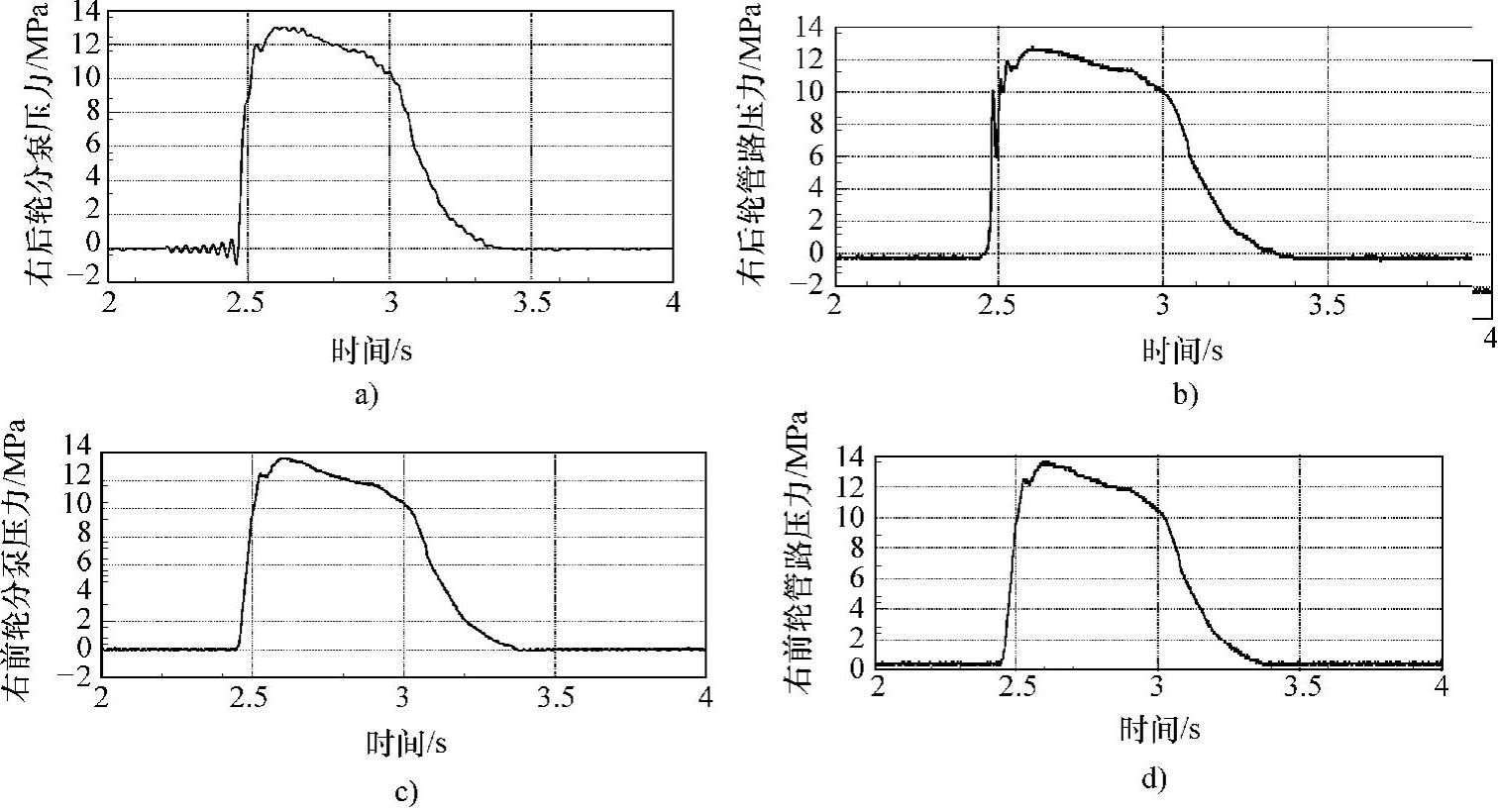

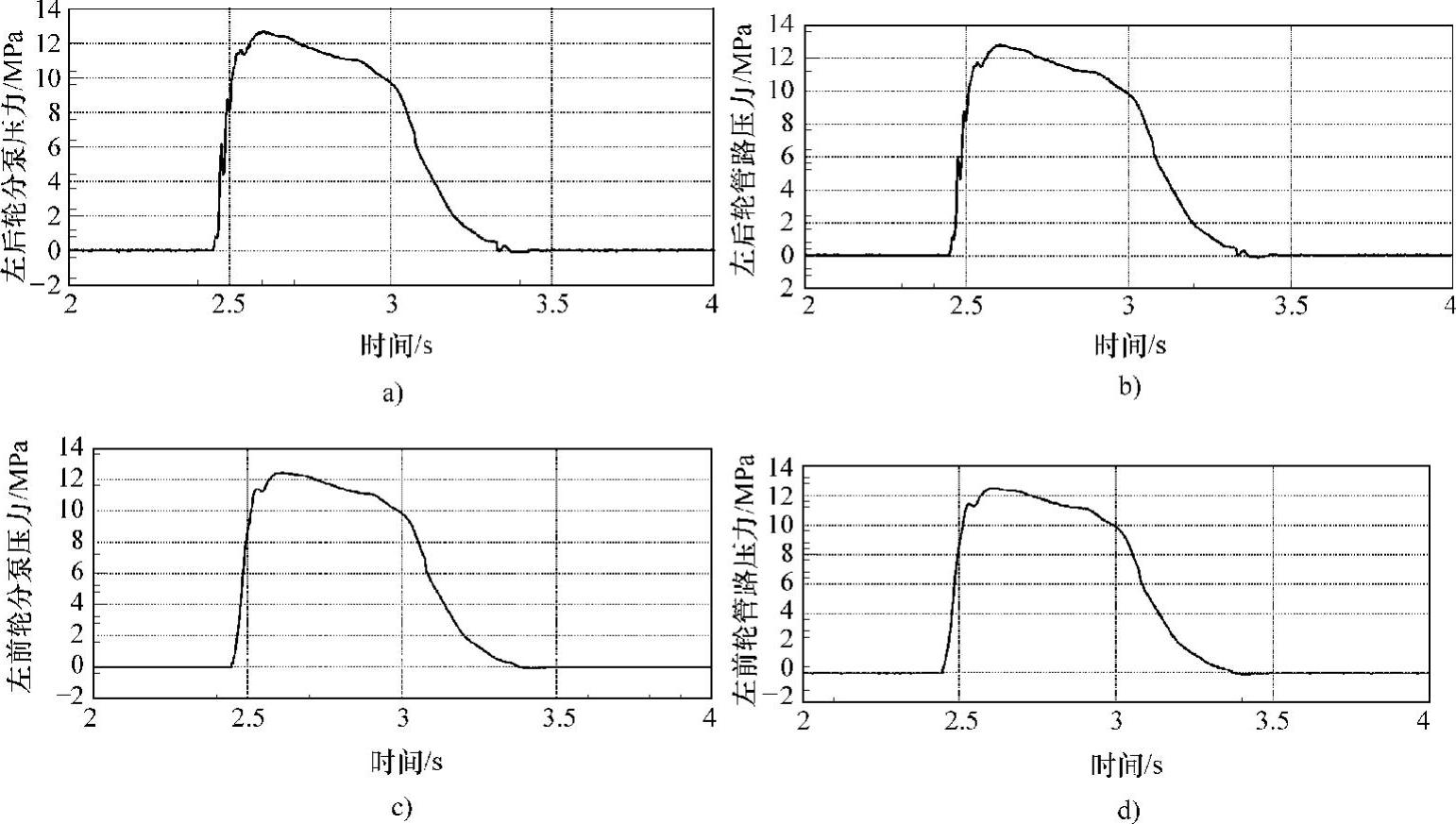

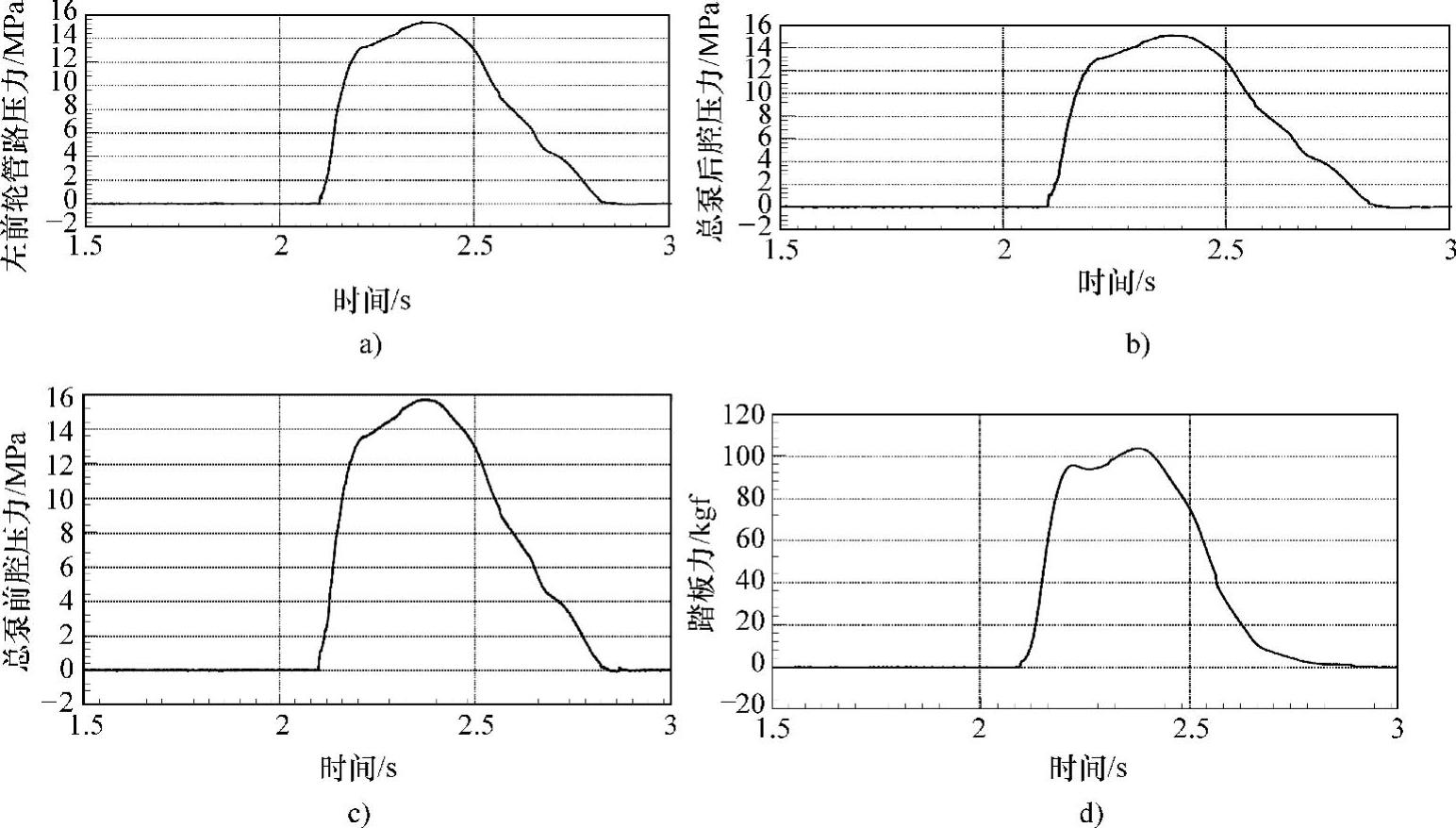

对于一次已知的降压过程,式(6-21)是以Y为自变量的一元函数,Tb-由式(6-20)计算,其他参数的定义同上。在Y>0的约束下,求Terror(Y)极小值对应的自变量Yi即为所求的斜率。为了减小升压过程中的迟滞效应对降压过程的影响,实验中降低了压力循环频率。制动压力循环6次,对于2~6次循环,记录升压过程制动力矩最大值。前三次实验的制动压力循环频率很高,约达到10Hz,压力-力矩响应呈现出严重的非线性与滞环。从实验结果可以得出:主缸前腔压力与后腔压力的建立相对于踏板力存在着滞后。这是由于BERS的滞后特性造成的。轮缸压力的建立相对于管路压力的建立存在着滞后,是由于管路特性造成的。在紧急制动情况下,踏板力到右后轮分泵压力延迟大约30ms,踏板力到左前轮分泵压力延迟大约12ms,踏板力到左后轮分泵压力延迟大约32ms,踏板力到右前轮分泵压力延迟大约10ms。时间延迟长短主要与管路长短有关。将ABS液压系统实验辨识出的液压系统参数代入到上述方程,仿真中用到的系统模型为

式中,pw为轮缸内液体压力;pr为低压蓄能器内压力;pm为制动主缸压力或高压蓄能器压力,为12MPa。

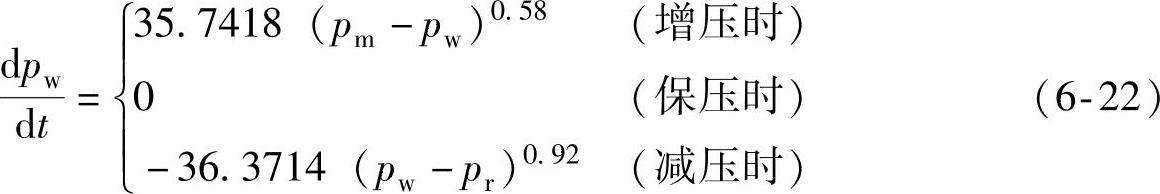

在研究中发现,产生在主泵出口的制动管路压力,对迅速施加的踏板力的响应表现出明显的滞后,即此部分对于制动系统的响应滞后产生较大影响,如图6-11所示。制动管路的响应迟滞与液流横截面积、制动管路的长度、管路的布置形状、制动液的可压缩性等因素有关。在不同真空度下,用磁带机同时记录制动系统的输入、主缸压力、管路压力及轮缸压力的时间建立过程,即可得到液压部分的压力传递动态特性。

图6-11 BERS迟滞模型测量装置

把真空度分别确定为0.8bar、0.6bar、0bar三种。踏板力输入模拟紧急制动、缓慢制动和点制动三种情况。磁带机记录10个压力传感器的信号和一个踏板力传感器信号。不同输入、不同真空度下轿车制动系统液压管路压力、轮缸压力、主缸压力随时间建立的过程曲线如下:

图6-12 人力输入:真空度0bar,紧急制动

图6-13 人力输入:真空度0.6bar,紧急制动

图6-14 人力输入:真空度0.8bar,紧急制动

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。