(一)遥控器

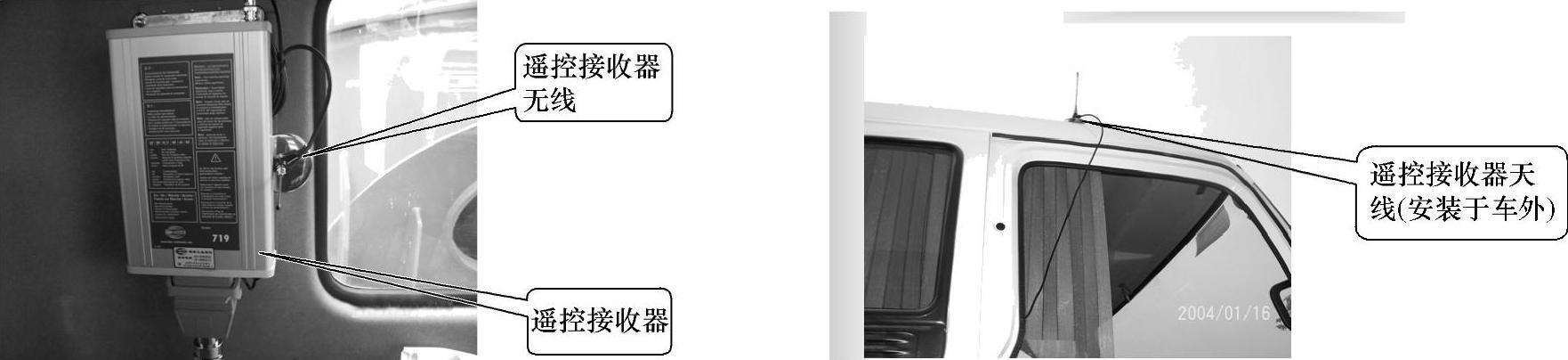

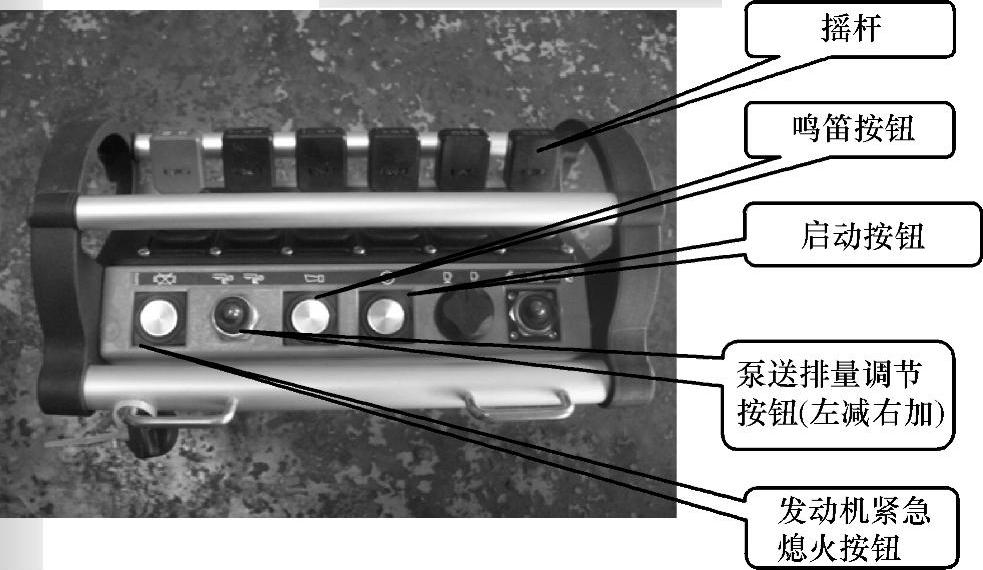

无线遥控系统由发射器和接收器组成,接收器装于泵车驾驶室内,通过连接电缆与电控柜相连。发射器由操作人员随身携带,可方便地对设备进行操作,如图5-114所示。

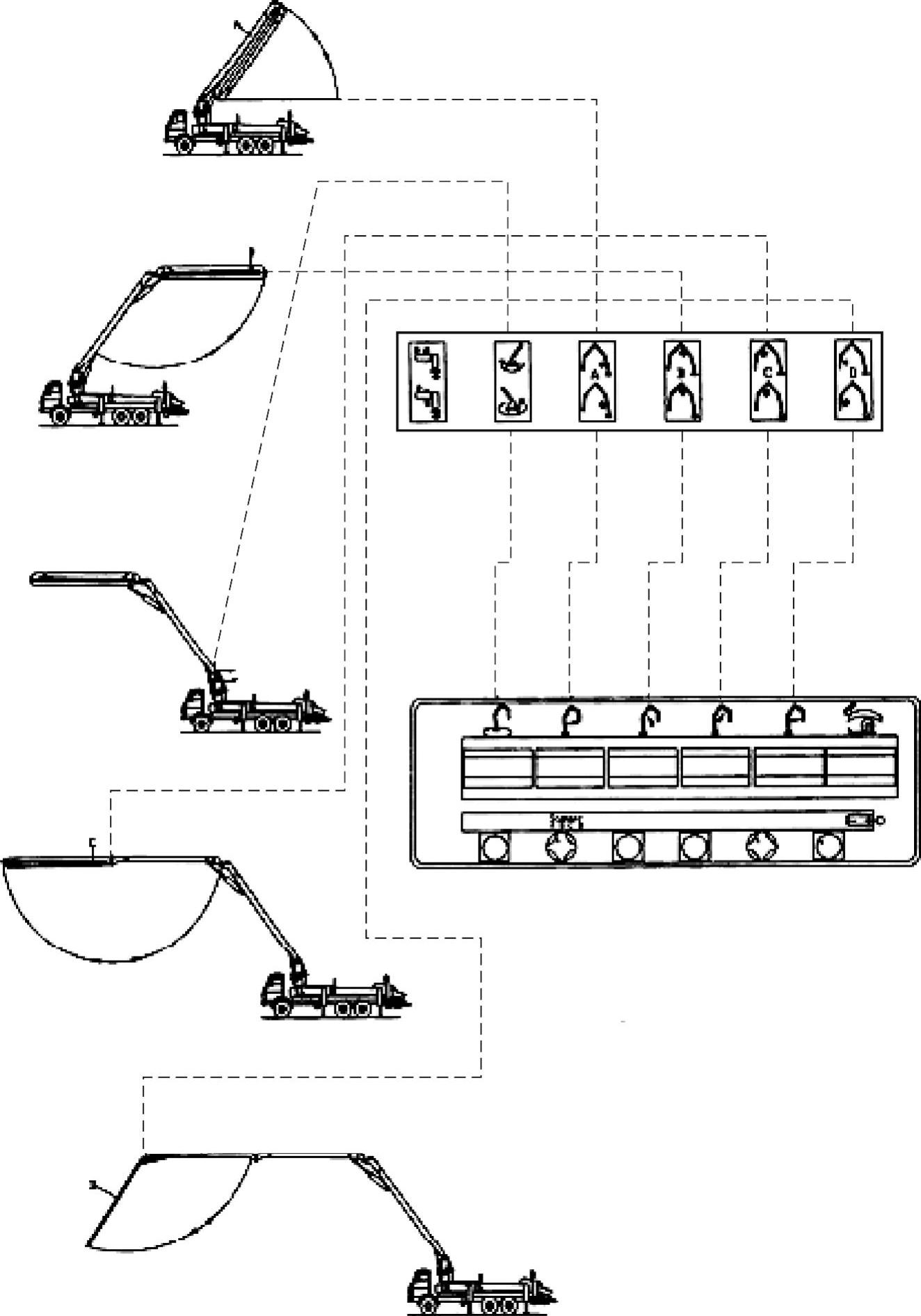

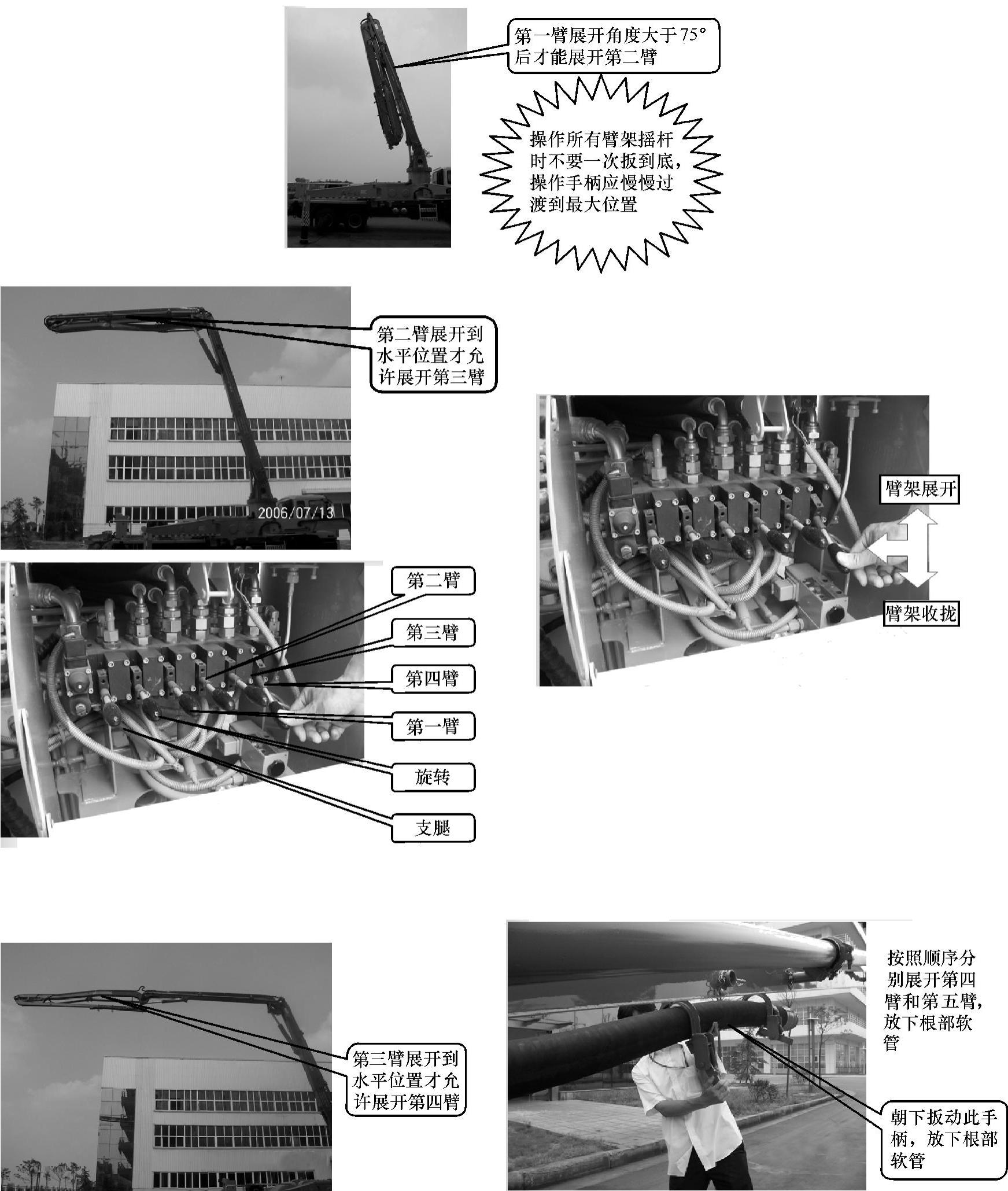

图5-113 (四节臂泵车)臂架展开顺序

(二)遥控器的操作

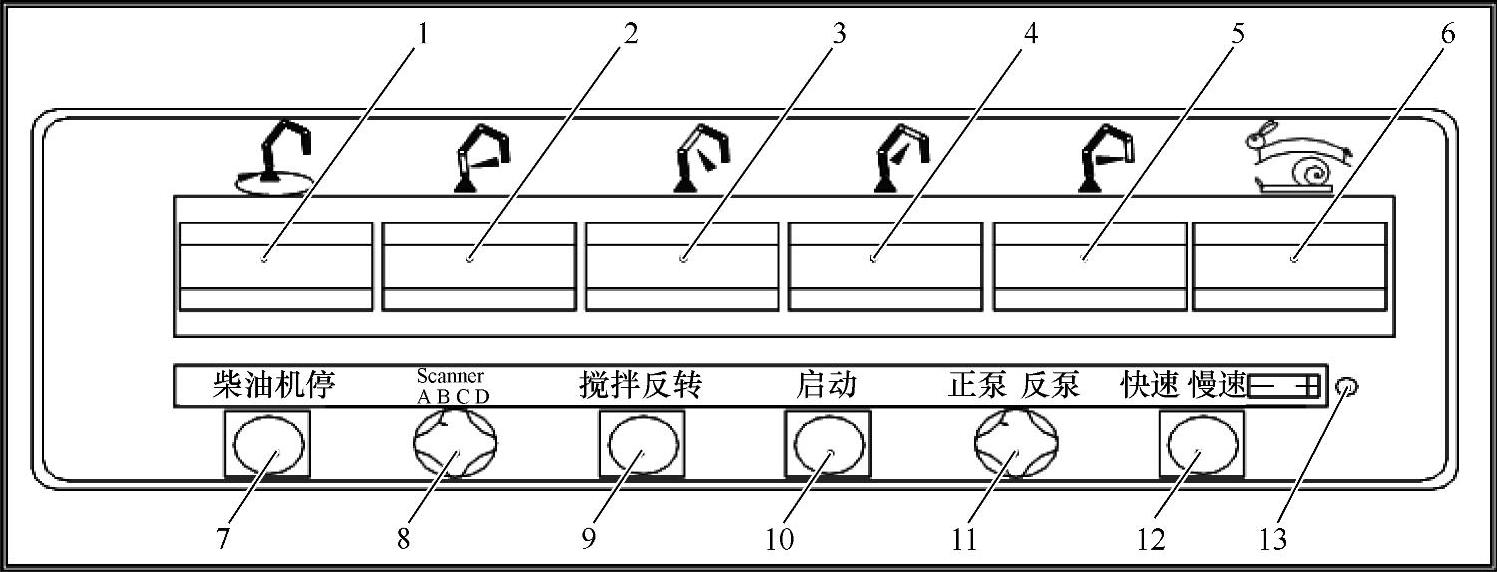

1)在电控柜面板上将控制切换至遥控状态,如图5-115所示。

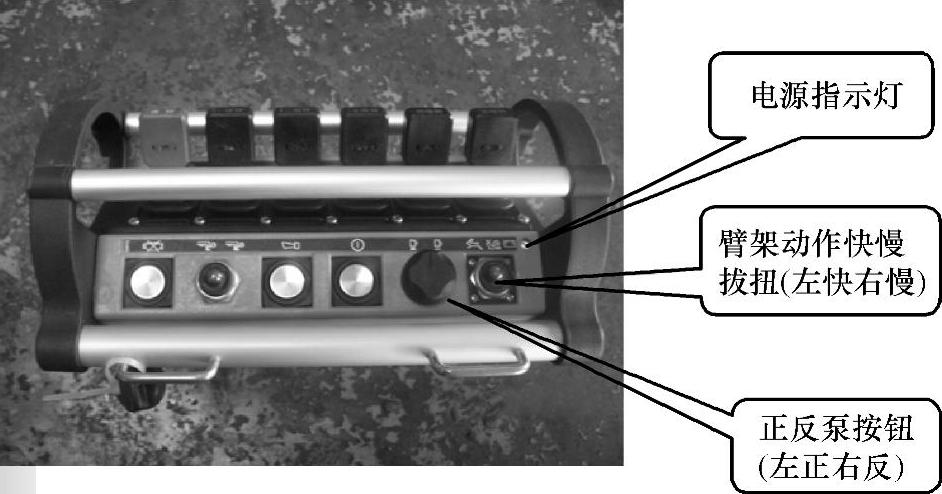

2)如图5-116所示,打开发射系统钥匙开关,同时拨起发射系统上红色急停按钮,几秒钟后,发射系统上的指示灯亮绿色,表明此时发射器已与接收器建立通讯,再按下启动按钮(如长时间不操作,需操作遥控器时要再次按下该按钮)遥控系统可正常工作。

将钥匙开关打到“1”位置,旋转紧停按钮,使之松开,按下启动按钮,如图5-117所示。

图5-114 无线遥控操作

图5-115 遥控功能

1—臂架回转动作摇杆 2—第一节臂加动作摇杆 3—第二节臂加动作摇杆 4—第三节臂加动作摇杆 5—第四节臂加动作摇杆 6—泵送排量调节摇杆 7—柴油机熄火按钮 8—频段选择旋钮 9—搅拌反转按钮 10—启动 11—反泵—停—正泵选择旋钮 12—臂架动作速度选择 13—遥控器接通指示灯

图5-116 遥控器发射、接收系统

图5-117 遥控器操作

3)当遥控器进入工作状态后,任意扳动臂架操作摇杆,发动机自动升速;同时,对应的臂架开始动作,摇杆向外推,对应的臂架展开,摇杆向内扳,对应的臂架收拢(臂架动作的速度可通过遥控器上“快速/慢速”开关进行选择),如图5-118所示。

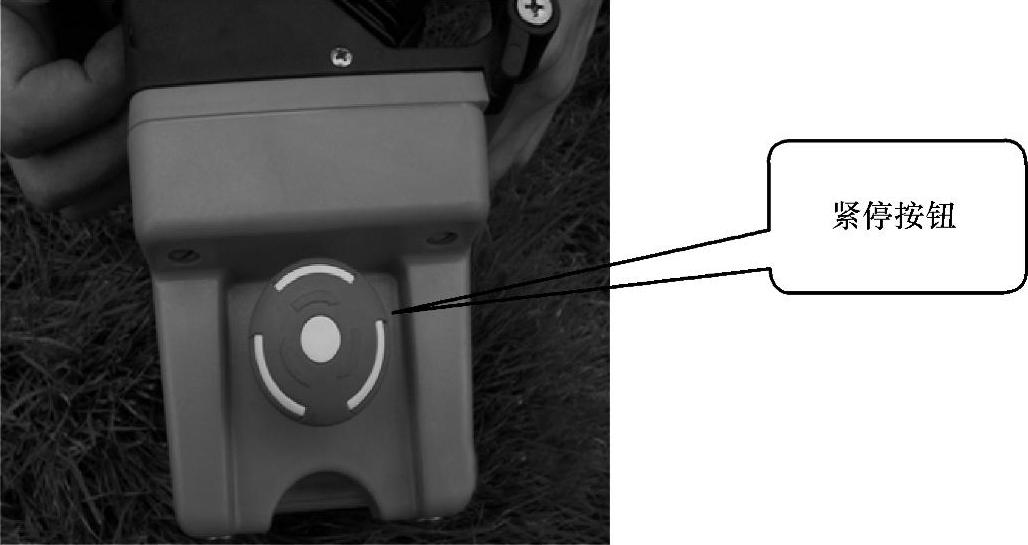

4)在工作状态下,可在遥控器上实现正泵、反泵、排量调节、紧急停止等操作功能;注:紧急停止后,遥控器自动断电,解除紧急停止后,须将遥控器上“反泵/正泵”旋钮旋回至停止位置,并按遥控器上“启动”按钮,方可再次启动遥控器,如图5-119所示。

图5-118 遥控器“快速/慢速”开关

图5-119 控制按钮功能

5)遥控器在遭受同频干扰时,会自动封锁,此时,臂架动作停止,须重新打开钥匙开关,按启动按钮,遥控器重新选择频段,再次进入工作状态。

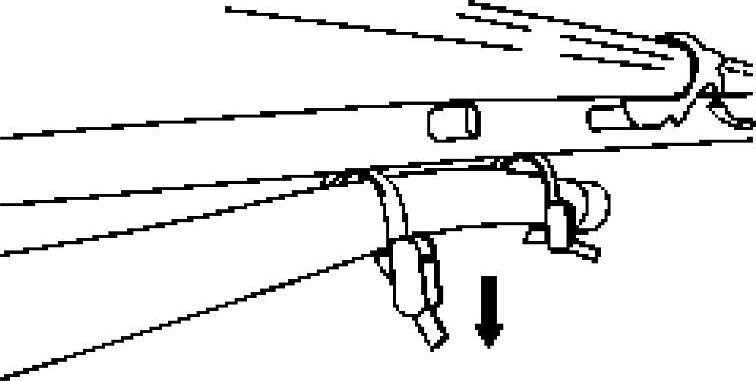

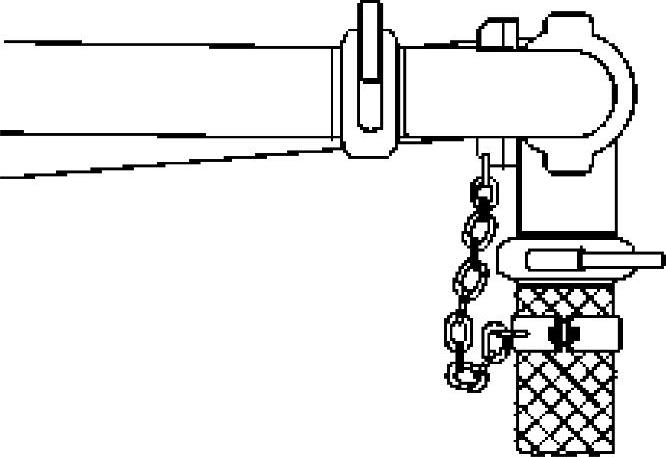

6)末端软管解锁。臂架展开后,须对末端软管解锁,通过向上托起软管及下拉锁定杠(如图5-120所示,朝下扳动此手柄),使末端软管解锁。

(三)泵送操作

1.混凝土泵的启动

1)正泵按钮,活塞开始运动,观察主液压缸、摆阀液压缸换向是否正常、各管夹是否松动,各接头是否漏油。

2)当出现堵管需反泵时,按下反泵按钮即可。但反泵不宜过多,否则堵管会更加严重。

3)工作时如遇紧急情况,直接按紧停按钮停机(图5-121)。重新开机前确保电控柜各按钮及断路器、遥控器所有开关均处于关的位置。

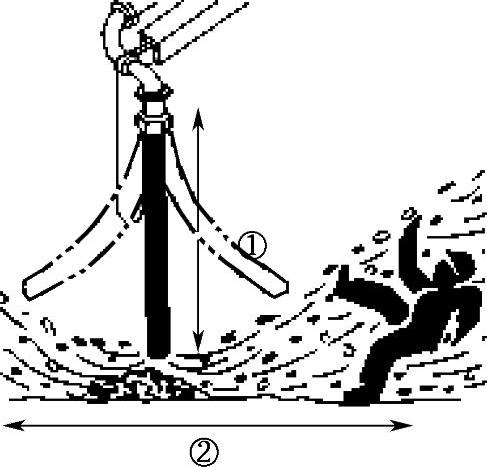

4)混凝土泵启动时可能引起末端软管突然摆动而造成人身安全事故,因此,启动泵送作业时禁止人员进入危险区域(末端软管可能触及的区域)。此危险区域的直径是末端软管长度的两倍,比如,若末端软管最大长度①为3m,则危险区域②=2×末端软管长度=6m,如图5-122所示。

图5-120 末端软管锁

图5-121 紧停按钮

图5-122 防止末端软管突然摆动

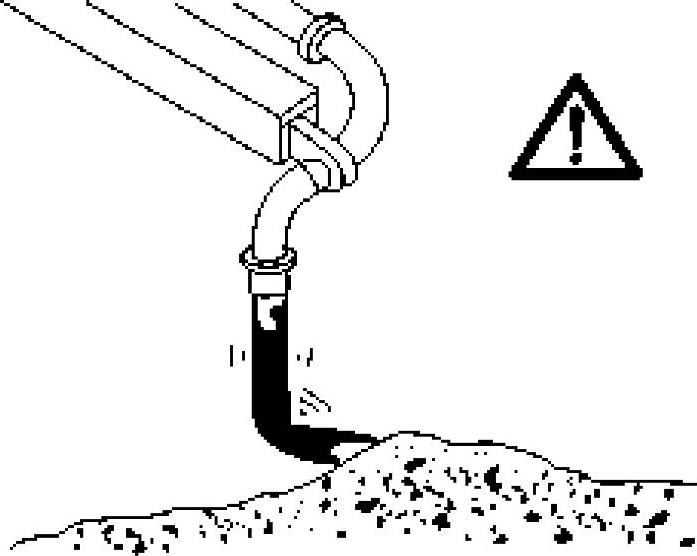

5)作业时须防止软管折弯或堵塞,且末端软管也不能没入混凝土中,否则容易引起管道内压力增大而导致爆破,从而发生伤人事故,如图5-123所示。

6)末端软管必须安全可靠地下垂。在确认辅阀组上手动换向阀处于搅拌位置,搅拌轴正常旋转,发动机、分动箱、油泵系统运转正常、支腿按要求固定、臂架按规定展开,并做好一切检查工作后,方可启动泵送系统,如图5-124所示。

图5-123 防止软管折弯或堵塞

图5-124 末端软管接口

2.泵送系统压力调整及说明

(1)注意事项

①泵车工作半年或泵送30000m3混凝土后,要对泵送系统进行调整,以保证混凝土泵的良好作业状态。

②调整系统压力,以油温40~50°C为宜。

③当需拆开液压接头或阀类元件时,必须使所有电源处于关闭状态。

(2)压力设定 系统压力溢流阀调定为35MPa,主油泵调定为32.5MPa。

(3)辅助阀组压力的调整 搅拌压力调至12MPa(反转11MPa),水洗压力调至16MPa。

3.泵送作业

1)进行泵送作业之前,先将两个海绵球塞入输送管内,使砂浆均匀地涂在输送管内壁。转动搅拌装置,向料斗内放进砂浆。开始泵送,直到砂浆从末端软管排出为止。

2)长而新的输送管具有较大的阻力,须进行充分的砂浆作业后方可进行泵送作业。如感觉输送管内阻力大时,切不可强制进行泵送,应反复进行正泵/反泵动作。

3)如果混凝土出现材料离析现象,应立即将混凝土吸入料斗内,重新混合。

4)泵送注意事项如下:

①泵送作业开始后,搅拌器应时刻保持运转。

②暂停作业时,应进行短暂的逆向泵送,以降低管内压力。应经常进行正泵/反泵操作。不得在管内保持压力的情况下放置不管。

③长时间停止作业时,为防止浆料的分离和凝固现象,应周期性地进行正泵/反泵操作,约10~15min一次循环。

④对高层建筑进行浇灌吸水性低的混凝土时,应尽可能保持连续性,不要中断。

⑤对质量较低的混凝土进行浇灌时,应降低泵送速度。

⑥混凝土离析的原因:混凝土黏度太小。

⑦浆料混合不充分。S阀与眼镜板因磨损出现间隙。管道漏浆。

⑧S阀与管道内混凝土硬结。

⑨混合比率不当。

⑩浆料规格不准确,沙量少或搅拌过程中混凝土略微硬化。

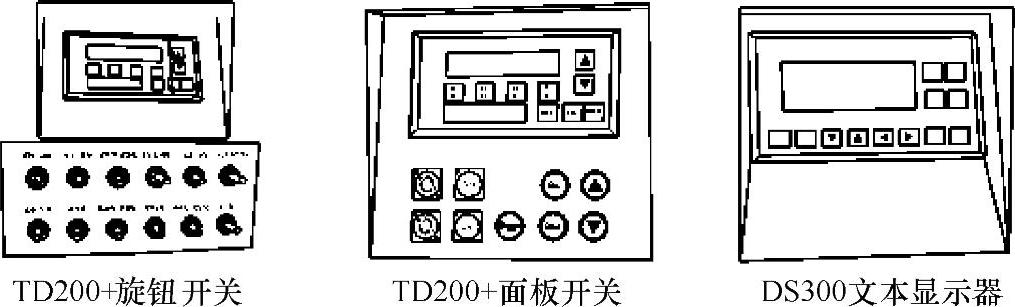

(四)电控柜操作面板及参数显示

混凝土泵车电气系统常用文本显示器有三种类型:TD200、DS300与OP73。使用TD200文本显示器的共有两种面板:TD200+旋钮开关与TD200+面板开关,前者只具有显示功能,而后者则具有显示功能与菜单操作功能(需与面板开关合用),如图5-125所示。

以TD200+钮子开关为例介绍:

1)具有各种工况时的信息提示,常见信息提示如下:

①分动箱速度:XXX r/min。

②发动机速度:XXX r/min。

③排量:XXX%。

④泵送时间:XX hXX min。

⑤底盘类型:五十铃(VOLVO、

图5-125 电控柜操作面板

BENZ)。

⑥液压系统类型:大排量(小排量)。

⑦泵送设定速度:XXX r/min。

⑨泵车编号:XXXXXX 版本号:X。

⑩泵送方量:XXXXX m3。

⑪分段方量:XXXXX m3。

⑫使用区域代码:XXXX。

2)混凝土泵车在正常工作时,文本显示器会根据当前工作状态提示用户,常见工况提示如下:

①近控(遥控)正泵中……

②近控(遥控)反泵中……

③退活塞中……

④主缸点动中……

⑤摆缸点动中……

⑥禁止动臂架。

⑦禁止动支腿。

⑧紧急停止。

3)文本显示器上部分按键含义如下:

①F1键:压力表开关按钮。观察主系统或臂架系统压力时,按下F1按钮,控制压力表的电磁阀得电,压力表开始指示。2min后,控制压力表的电磁阀失电,压力表显示为零。

②F3键:阶段方量启用/停止转换键,F7(Shift+F3)确认。

③F4键:分段方量清零键,该操作需要输入密码,按F1增加、F2减少,输入正确密码后按F7确认即可对分段方量进行清零。

④F5(Shift+F1)键:中英文转换,显示器上的文字信息可在中文与英文之间切换,断电后再次开机为中文显示,英文状态需再次切换。

⑤F6(Shift+F2)键+F8(Shift+F4)键:测速转换功能键,用于可选发动机测速和分动箱测速。

4)由于该面板是在电气系统实现通用化与标准化后采用,所以机器在下载程序时需对程序进行初始化参数设置,设置方法如下:

①下载完程序后,文本显示系统选择说明:F3选择,F4确认!

②按向下键进行底盘选择,文本显示

底盘选择:五十铃底盘(VOLVO底盘、奔驰底盘),按下F3键,在三种底盘中转换,出现正确底盘类型后则按下F4键予以确认。

③完成底盘类型选择后,文本显示

分动箱选择:最高泵送速度1750r/min(1500r/min),按下F3键,在两种速度中转换,出现正确速度后按下F4键予以确认。

④完成泵送速度选择后,文本显示

水泵马达选择:高速水泵马达(低速水泵马达),按下F3键可在两种水泵类型中转换,出现正确的类型后按下F4键予以确认。

⑤完成水泵类型选择后,文本显示

液压系统选择:大排量液压系统(小排量液压系统),按下F3键在两种液压系统中转换,出现正确类型后按下F4键予以确认。

⑥完成液压系统选择后,文本显示

泵送时间:XXXX小时,F1增加,F2减少(用于重新充程后恢复泵送时间),出现正确数值后按下F4键予以确认。

⑦完成时间设置后,文本显示

初始方量:XXXX方,F1增加,F2减少(用于重新充程后恢复泵送总方量),出现正确数值后按下F4键予以确认。

⑧国内泵车会出现泵车编号设置,编号按F1增加,F2减少,正确设置后按下F4键予以确认;出口泵车会出现使用区域代码设置,使用区域代码(如约旦962)按F1增加,F2减少,正确设置后按下F4键予以确认。

⑨完成以上选择后,文本显示

存系统参数:按F7键保存设置并重启。

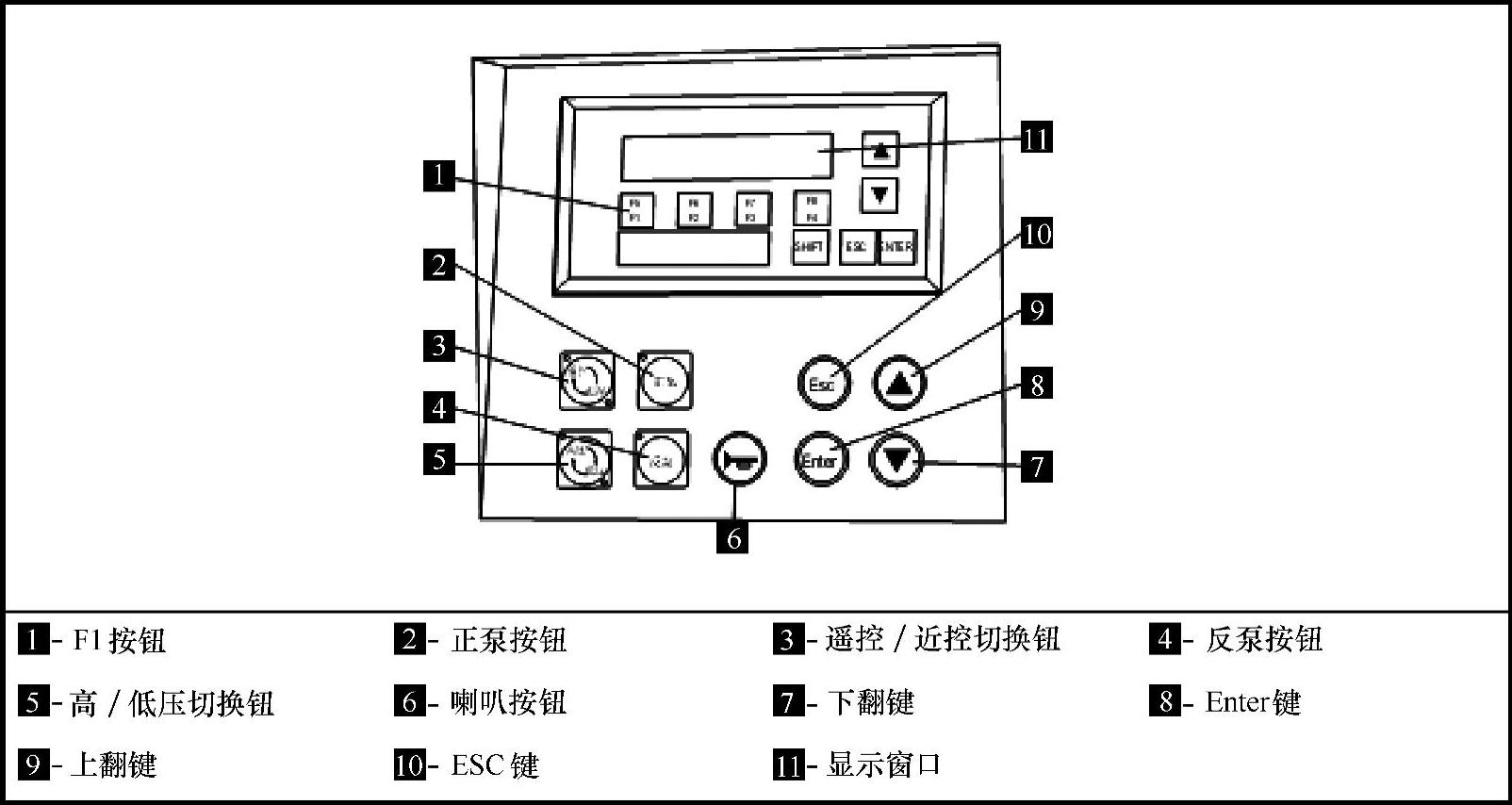

完成以上操作后,可重启PLC电源或将PLC的开关重新置于RUN状态,让PLC正常工作后程序则可正常运行。TD200+面板开关,如图5-126所示。

图5-126 控制面板图

控制面板上装有文本显示器和触摸式按钮,其中正泵、反泵、遥控/近控切换、高/低压切换、F1及喇叭按钮可以直接操作,其他功能都由ESC键、Enter键、上翻键、下翻键结合文本显示器以下拉菜单形式进行操作。现将各功能操作分述如下:

1.按钮操作

1)F1按钮:F1按钮为压力表开关按钮。主系统压力表及臂架系统压力表平时是处于关闭状态,需要观察主系统或臂架系统压力时,按下F1按钮,压力表开始指示,持续2min后自动关闭。

2)遥控/近控切换按钮:用来进行遥控与近控的切换,每按一下,即改变当前工作状态,按钮左上角信号灯亮时,表示系统处于遥控状态。

3)高/低压切换按钮:用于进行高压泵送与低压泵送的状态切换,每按一下,即改变当前工作状态,按钮左上角信号灯亮时,表示系统处于高压泵送状态。

4)正泵按钮:当按下正泵按钮时,发动机升速,当转速升至设定转速时,开始正泵,再次按下时,正泵停止,同时发动机自动降到怠速。按钮左上角信号灯亮时,表示系统处于正泵工作状态。

5)反泵按钮:当按下反泵按钮时,发动机升速,当转速升至设定转速时,开始反泵,再次按时,反泵停止,同时发动机自动降到怠速。按钮左上角信号灯亮时,表示系统处于反泵工作状态。反泵有优先,即在正泵工作状态时,按反泵按钮,系统立即转入反泵,再次按反泵按钮,系统又恢复到正泵状态。此功能主要是保证在出现堵管时能以最快的速度处理。

6)喇叭按钮:按住按钮,喇叭鸣叫;松开按钮,喇叭停止。此功能用来进行简单的通讯。更换PLC后需重新下载程序时,则要对程序进行初始化参数设置。

—F1按钮—正泵按钮—遥控/近控切换钮—反泵按钮—高/低压切换钮—喇叭按钮—下翻键—Enter键—上翻键—ESC键—显示窗口

2.菜单操作

上翻键“▲”与下翻键“▼”用来进行菜单翻页;Enter键为确认键,用来选定菜单;ESC键为退回键,用来返回上一级菜单或取消键入。具体信息提示、参数设定和功能操作如下:

1)在通常情况下,文本显示器显示下列信息:

·设定速度:XXXX r/min。

·发动机速度:XXXX r/min。

·分动箱速度:XXXX r/min。

·泵送速度: XX%。

2)功能选择

在正常情况下,在面板上任意按“▲”或“▼”键一次,可进入到“功能选择”菜单,进行参数设定、手动操作和其他功能操作的选择。

此时,文本显示器上首行显示主菜单:“功能选择”,第二行显示功能名称,共有10种功能,分别如下:

①泵送速度设定。

②排量调节。

③手动调速。

④主缸点动。

⑤摆缸点动。

⑥液压系统预热。

⑦活塞退出。

⑧超速记录查询。

⑨泵送时间查询。

⑩脉冲限幅值确认。

按“Esc”键则退出“功能选择”菜单,返回到正常显示方式。

按“Enter”键则进入所选中的功能。

3.功能操作

进入“功能选择”菜单后,通过“▲”或“▼”键选择所需功能,然后,按“Enter”键则进入所选中的功能。

(1)泵送速度设定

进入此功能后,文本显示器上显示如下:

①第一行:“1.泵送速度设定”。

②第二行:“设定速度:1700 r/min”。

此时,按“▲”键,设定速度值增加。

按“▼”键,设定速度值减少。

以上信息通过文本显示器上的“▲”或“▼”键查看。

这些功能可通过“▲”或“▼”键进行浏览。但一旦泵送启动,第③~⑦五种功能将不会显示。此外,泵车出厂后,第⑩条功能也不再显示。(www.daowen.com)

按“Esc”键,退出本功能,返回到“功能选择”菜单。

(2)排量调节

进入此功能后,文本显示器上显示如下:

①第一行:“2.排量调节”。

②第二行:“泵送排量:100%”。

此时,按“▲”键,泵送排量增加。

按“▼”键,泵送排量减少。

按“Esc”键,退出本功能,返回到“功能选择”菜单。

(3)手动调速

进入此功能后,文本显示器上显示如下:

①第一行:“3.手动调速”。

②第二行:“发动机速度:XXXX r/min”。

此时,按“▲”键,发动机升速。

按“▼”键,发动机降速。

按“Esc”键,退出本功能,返回到“功能选择”菜单。

(4)主液压缸点动

进入此功能后,文本显示器上显示如下:

①第一行:“4.主液压缸点动”。

②第二行:“按↑键进按↓键退”。

此时,按“▲”键,主液压缸前进。

按“▼”键,主液压缸后退。

按“Esc”键,退出本功能,返回到“功能选择”菜单。

(5)摆缸点动

进入此功能后,文本显示器上显示如下:

①第一行:“5.摆缸点动”。

②第二行:“按↑键进按↓键退”。

此时,按“▲”键,摆缸前进。

按“▼”键,摆缸后退。

按“Esc”键,退出本功能,返回到“功能选择”菜单。

(6)液压系统预热

进入此功能后,文本显示器上显示如下:

①第一行:“6.液压系统预热”。

②第二行:“正在预热”。

设定速度只能在1300~1700r/min之间改变。

手动升速后,发动机转速不会在一定时间后自动降到怠速,只能手动降速;但如果手动升速后进行遥控臂架或支腿的操作,则发动机速度会在停止操作后10s时开始降至怠速。

进入此功能后,只要条件满足,预热即已开始,且文本显示器上第二行显示“正在预热”。

如条件不满足,则第二行将无显示。

按“Esc”键,预热停止,返回到“功能选择”菜单。

(7)活塞退出

进入此功能后,文本显示器上显示如下:

①第一行:“活塞退出”。

②第二行:“按↓键退出按↑键取消”。

为防止出现未按“▲”键取消活塞退出,在按“ESC”键退出此功能时,活塞退出功能自动取消,活塞退回缸内,文本显示器的显示返回到“功能选择”菜单。

(8)超速记录查询

进入此功能后,文本显示器上显示如下:

①第一行:“超速记录查询”。

②第二行:“累计时间:XX:XX:XX”。

按“Esc”键,返回到“功能选择”菜单。

(9)泵送时间查询

进入此功能后,文本显示器上显示如下:

①第一行:“泵送时间查询”。

②第二行:“XXXXhXXmin”。

按“Esc”键,返回到“功能选择”菜单。

(10)脉冲限幅值确认

进入此功能后,文本显示器上显示如下:

①第一行:“脉冲限幅值确认”。

②第二行:“脉冲计数:XXXXX”。

此时,按“Enter”键,保存当前值为脉冲限幅值,本菜单延时2s后消失,系统自动返回到“功能选择”菜单。

按“Esc”键,不保存当前值为脉冲限幅值,返回到“功能选择”菜单。

4.故障提示

文本显示器优先显示故障信息,当发生故障时,故障提示显示在其他信息的最前面,通过文本显示器上的“▲”或“▼”键可查看各信息。共有以下几条故障提示信息:

(1)紧急停止按下紧停按钮,系统处于紧急停止状态。

(2)发动机测速故障分动箱速度不为0时,而检测到的发动机速度为0。

(3)分动箱未测到速度发动机速度不为0时,而检测到的分动箱速度为0。

(4)档位挂错五十铃底盘泵车挂了五档以上档位。

(5)油门钢丝绳因故未能放松降速15s以后,柴油机转速未能到怠速以下。

此功能在泵车调试试打时发挥作用,泵车出厂后,此功能不再显示。

脉冲限幅值的设定应在最大泵送负荷情况下严格按调试工艺进行,否则,柴油机有可能不能上升至最高转速。

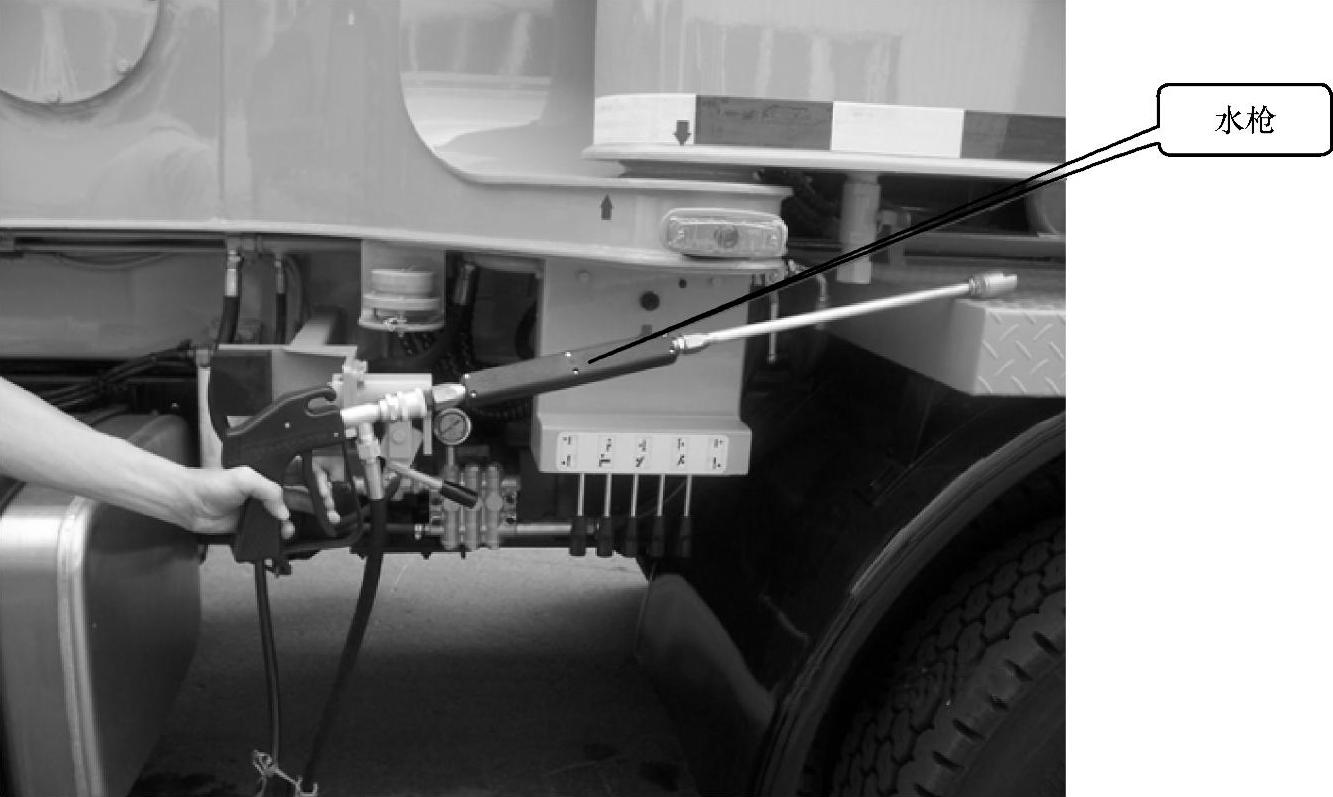

(五)设备的清洗

泵送完成后,应将管道、料斗内的混凝土清洗干净。残留的混凝土凝固后会引起堵管,清洗残留的混凝土各种水枪如图5-127所示。

图5-127 各种水枪

1.水泵操作说明

将手动换向阀手柄扳到水泵位置,打开水泵进油钢管阀门,此时再打开水泵阀门即可用水枪进行清洗。

2.吸入洗涤

1)欲停止泵送时,尽量将料斗内的余留混凝土泵送干净。

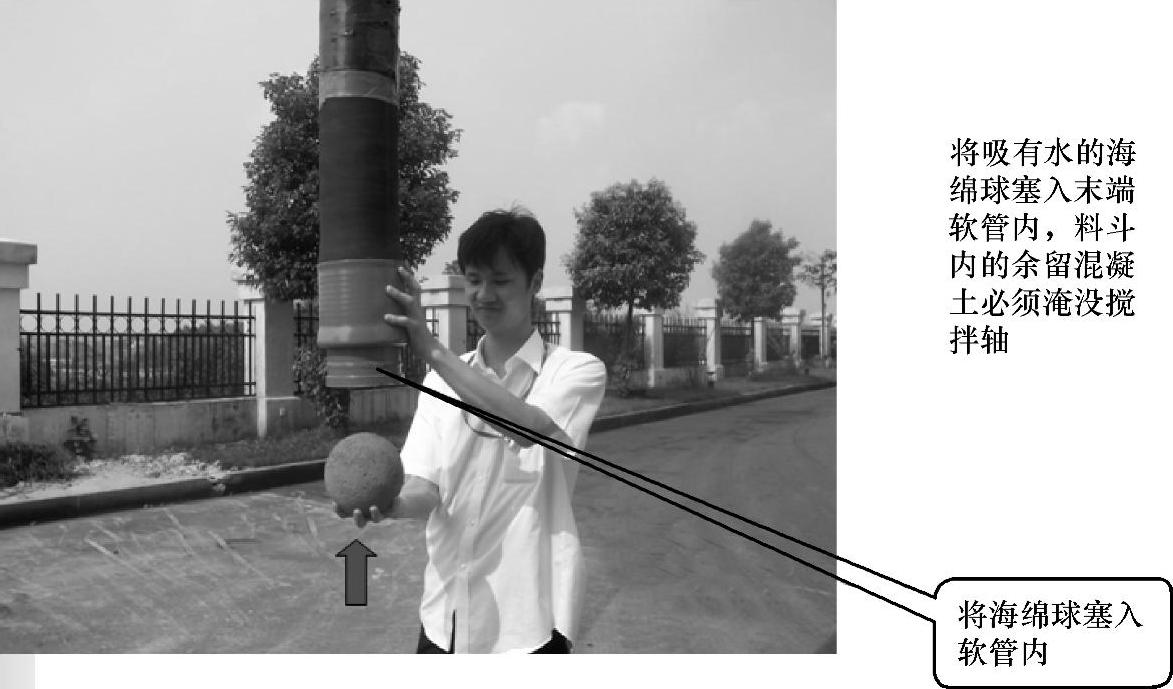

2)将吸有水的海绵球塞入末端软管内,如图5-128所示。

3)为使海绵球能被轻易地吸进去,须将臂架倾角调至与水平约15°。

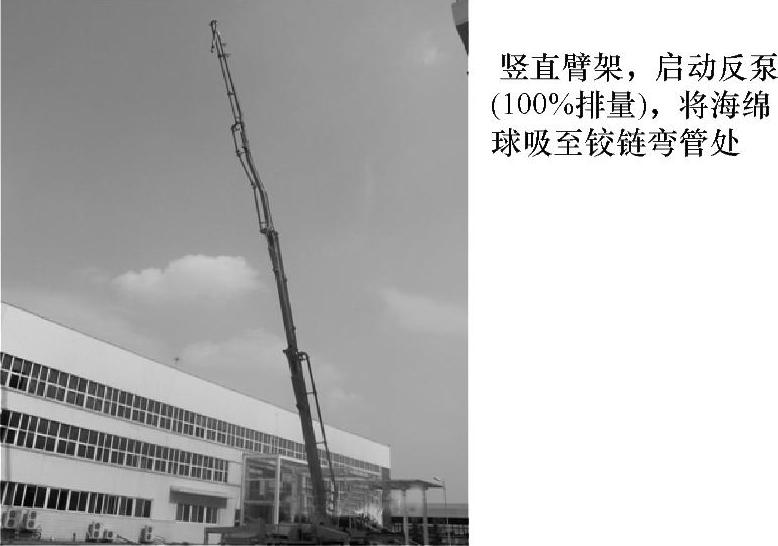

4)启动反泵,将海绵球吸入料斗内。如图5-129所示。

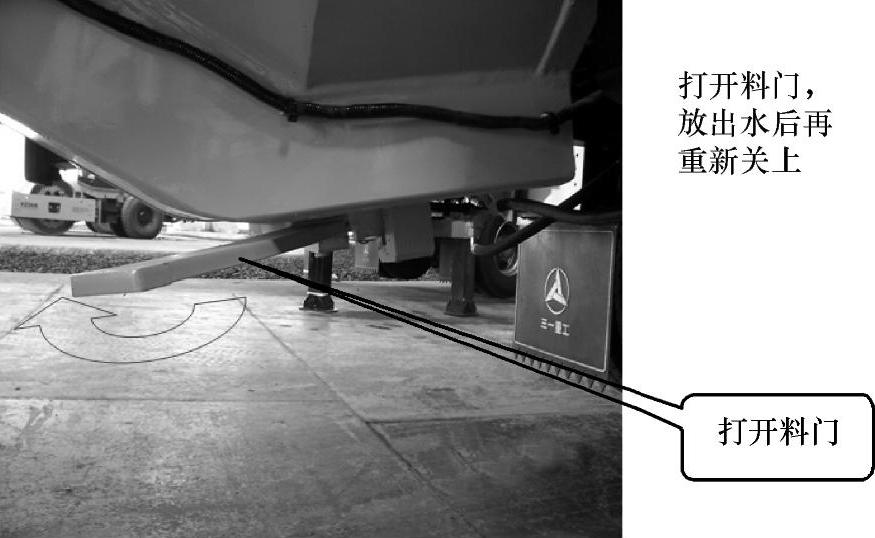

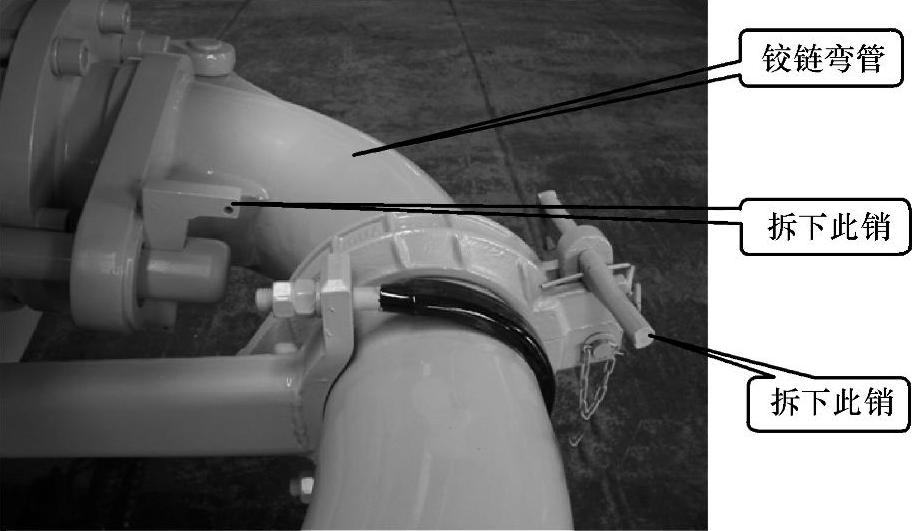

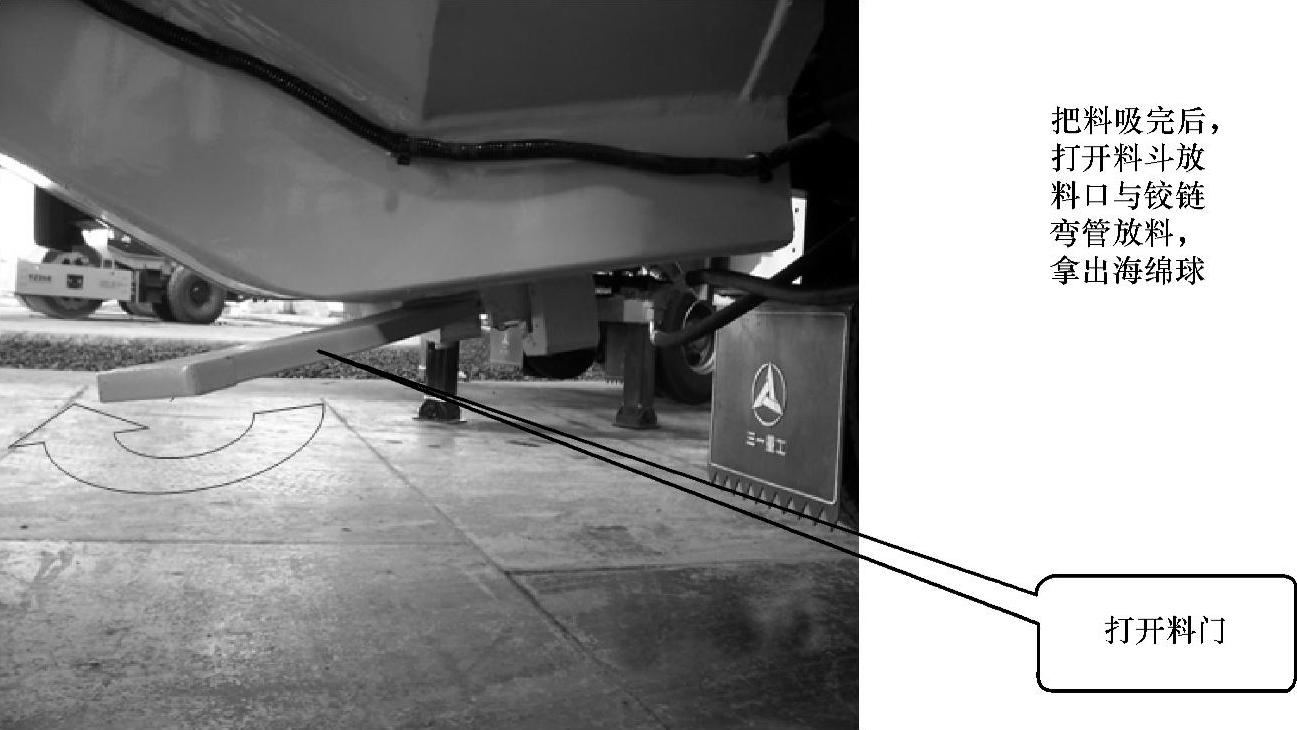

5)将料斗底板上的清扫口打开,清扫剩余混凝土后,打开弯头闸门,取出海绵球。S管阀、输送缸、泵送水箱等应用高压水清洗干净,如图5-130所示。

6)在寒冷的冬季,为防止结冰,应将水箱、水泵清理干净。

7)在洗涤时,不可打开栅板进行洗涤。

图5-128 吸入海绵球

图5-129 启动反泵

图5-130 打开弯头闸门

3.泵出洗涤

1)尽可能将料斗内的余留混凝土泵送干净。泵送结束后进行1~2次反泵,消除管内压力后,停止泵送,如图5-131所示。

图5-131 弯头接口

2)将料斗底板上的清扫口打开,清扫剩余混凝土后,打开弯头闸门,如图5-132所示。

图5-132 料斗底板闸门

3)用水枪洗涤S管阀、输送缸,直至流淌清水为止,如图5-133所示。

图5-133 洗涤S管阀

4)清扫料斗内的余留混凝土,如图5-134所示。

5)将吸满水的2~3个海绵球塞入锥管深处,关紧料斗底板和弯头闸门,使其不漏水,之后向料斗内加满水。

6)启动正泵。如料斗内水不够时,为防止吸入空气,需向料斗内加满水后进行泵送直至海绵球从末端软管排出。

7)臂架移至垂直位置,启动反泵,以便洗涤水从输送管排出。

8)打开料斗底板上的清扫口,排出余水,如图5-135所示。

禁止水泵在水箱无水的情况下运行。

图5-134 清洗水枪

图5-135 排出水阀

(六)设备的收回

1)泵车清洗干净后,将臂架收回。

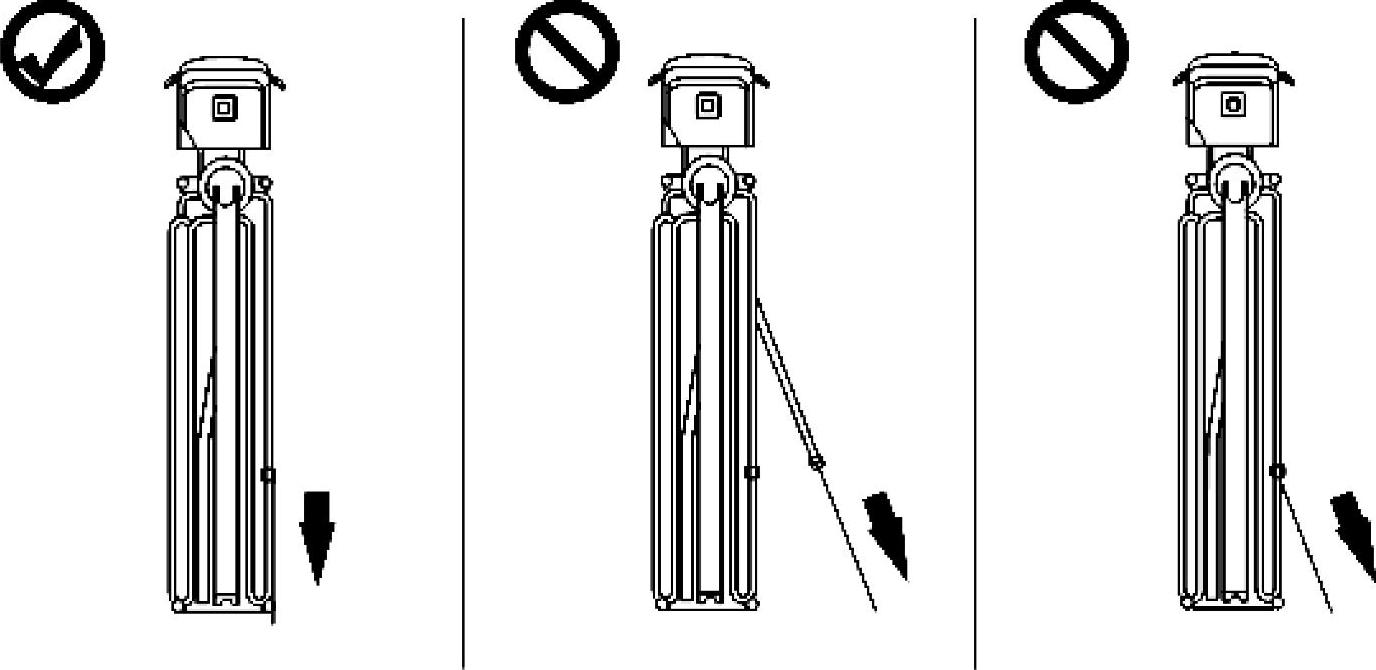

2)臂架收拢的顺序为第五节臂→第四节臂→第三节臂→第二节臂→第一节臂,该过程所有臂架均须在操作人员视野内,确保有足够的空间保证臂架不会碰撞到外物或臂架之间接触;不能确保整个过程在操作人员视野之内时,请结合信号员手势操作,如图5-136所示。

3)收拢时操作不宜太快,以免出现操作差错,如图5-137所示。

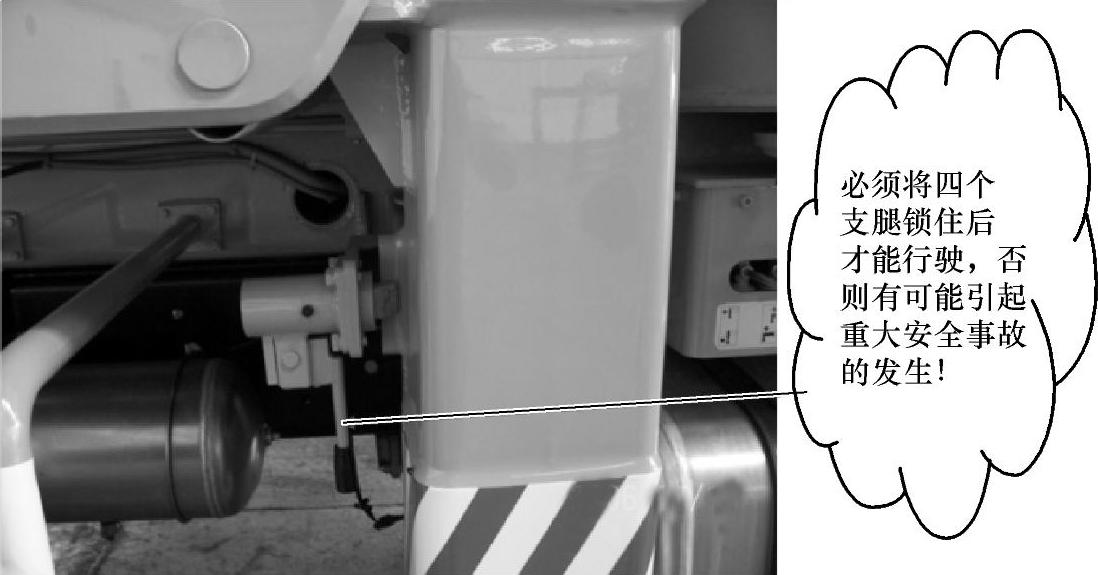

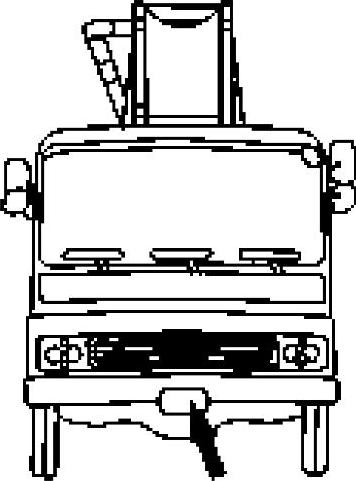

4)臂架完全收拢后停置在主支承上,之后才可以操作支腿。支腿收拢的过程为先升起前后支腿,再缩回前支腿,最后收回后支腿。

5)支腿收拢时,要确认四个挂钩均将支腿卡住,并用插销将挂钩固定,以免在行驶过程中弹出。

图5-136 臂架收拢的顺序

6)另外请将末端软管通过管卡固定到臂架上。

臂架未完成收回时,禁止操作支腿。泵车的操作包括设备的行驶、牵引、吊装。

(七)设备的行驶、牵引、吊装

1.泵车行驶之前

在混凝土泵车处于行驶状态之前,请务必遵循如图5-138所示内容:

图5-137 支腿收拢插销

图5-138 行驶按钮

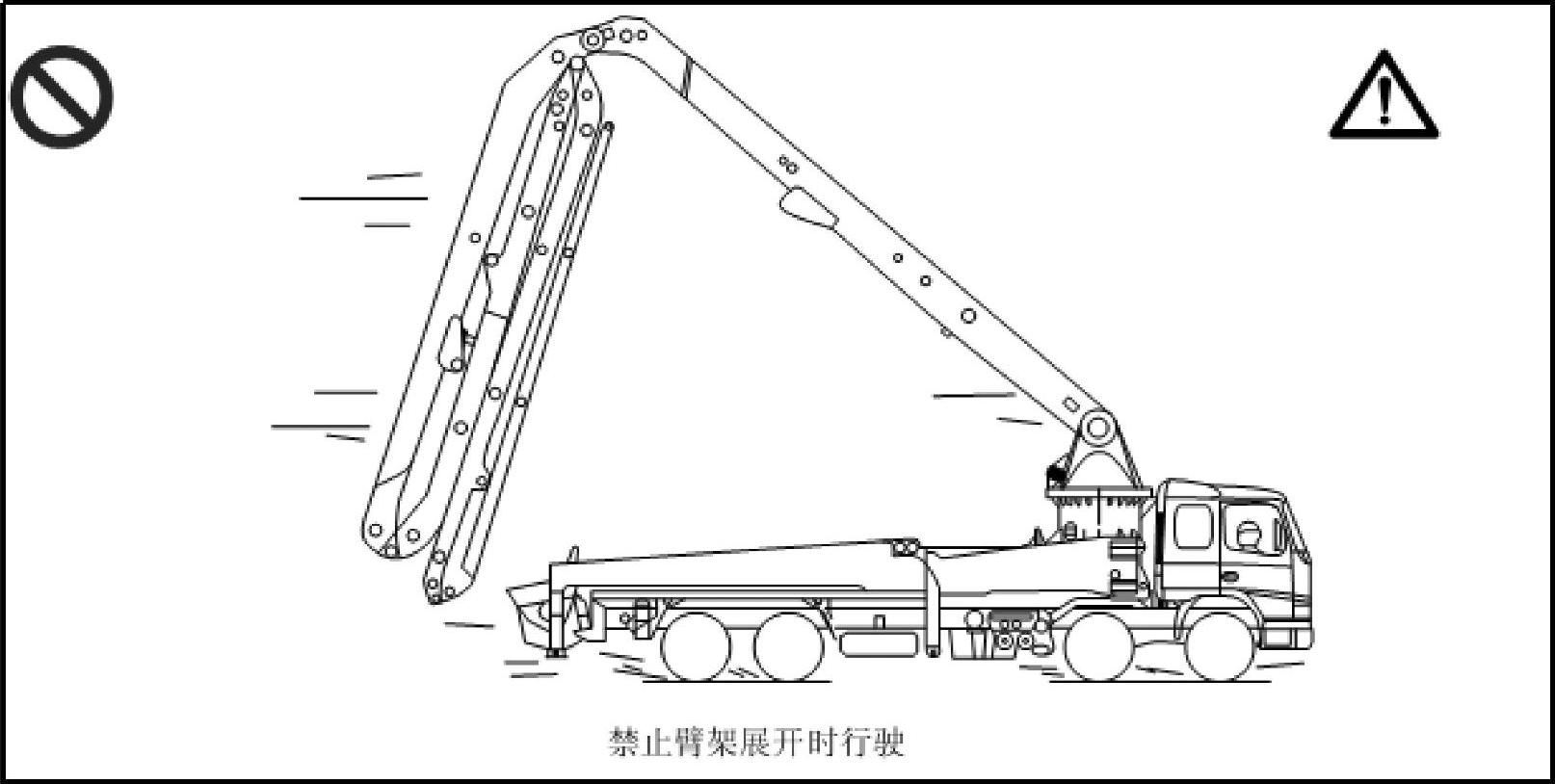

1)确定臂架已经完全收拢并已固定,否则不得上路行驶,如图5-139所示。

图5-139 臂架收拢

2)检查支腿是否都收回到位,并且支腿锁是否锁紧。

3)检查油箱、水箱的关闭和密封情况,不允许有泄漏情况发生。

4)对底盘进行安全检查(如制动系统、转向系统、照明系统和胎压等)。

5)观察整车重量。

6)检查轮胎面,如是双轮胎,检查之间是否夹有杂物。

7)检查整车附件是否固定在安全位置。

8)将底盘切换至行驶状态。

2.泵车行驶之时

当混凝土泵车处于行驶状态的时候,请务必遵循如图5-140所示。

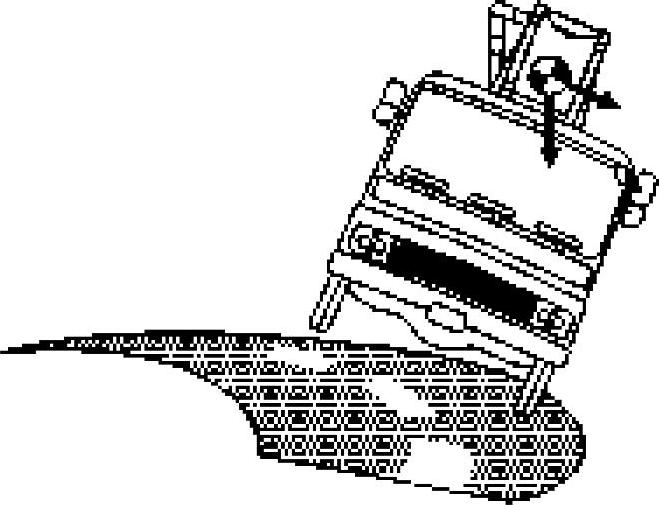

1)与斜坡或凹坑保持适当的距离。

2)横穿地下通道、桥梁、隧道或高空管道、高空电缆时,一定要保证有足够的空间和距离。

图5-140 转弯以防倾翻

3)行驶速度不允许超过泵车技术数据表中最大速度,否则有倾翻的危险。

4)混凝土泵车的重心较高,转弯时须减速以防倾翻。

3.牵引

1)泵车被其他牵引设备拖动要遵循底盘制造商的规定。

2)只能使用拖曳环来拖动泵车,不能通过泵送部件(如:料斗)来拖动泵车。拖曳环位于泵车前部,主要是在泵车抛锚时用来拖动泵车的。

3)另外,还可以通过支腿拖曳环来拖动泵车,注意将支腿收回并在拖动方向的轴线上。

拖动泵车时,如果支腿摆出或成一个角度拖动时,将会造成很严重的损失。

图5-141 起吊工具

4.吊装

1)必须通过支腿和固定转塔上专门改制的吊钩进行起吊,如图5-141所示。

图5-142 核对总重量

2)使用起吊设备、起吊工具和其他辅助设备时,必须严格按照其操作规程进行,同时也要注意安全。

3)核对该泵车的主铭牌,确保起吊设备的起吊能力大于该车的总重量的1.2倍以上。

不能使用吊索起吊泵车,如图5-142和图5-143所示。

图5-143 吊装要求

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。