(1)原材料

①水泥。在泵送混凝土中,水泥用量是影响泵送效果的重要因素。水泥用量过少,混凝土的和易性差,泵送阻力大,泵和输送管的磨损也会因此加剧,容易产生阻塞。水泥用量过多,不经济,同时因过多的水化热使大体积混凝土温度应力过大而出现裂缝。水泥用量过多,还会使混凝土的黏性增加,泵送阻力增大。所以,应在保证混凝土设计强度和良好的可泵性的前提下,尽量减少水泥用量。按我国《混凝土结构工程施工质量验收规范》(GB50204—2015)的规定,泵送混凝土的最小水泥用量为300kg/m3。水泥品种对混凝土拌和物的可泵性也有一定的影响。泵送混凝土应优先选用酸盐水泥或普通硅酸盐水泥。矿渣水泥的保水性差,泌水性大,一般较少使用在泵送混凝土中。有些工程实践中,为了降低水泥水化热,有利于大体积混凝土结构控制裂缝开展,也采用了矿渣水泥,但应采取适当措施以提高混凝土拌和物的稳定性,适当降低坍落度值,掺入适量的粉煤灰或其他矿物掺和料,适当提高砂率。采取上述措施后,加矿渣水泥的混凝土也可顺利的泵送,但不宜采用火山灰质硅酸盐水泥。

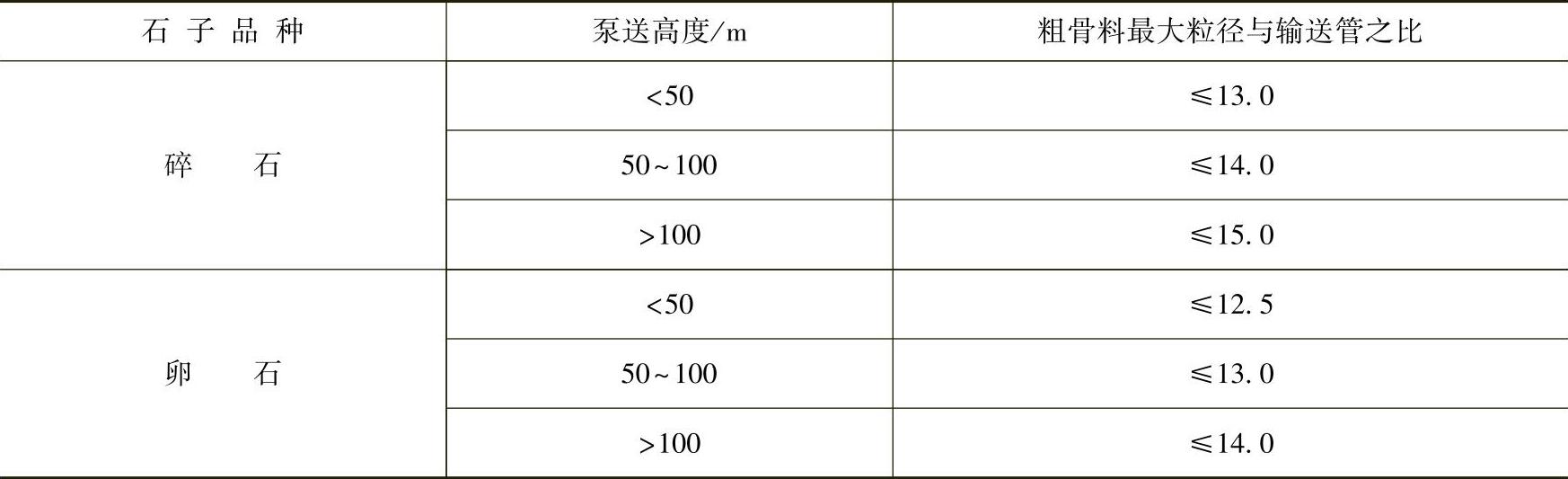

②骨料。在泵送混凝土中,粗骨料的级配、粒径和形状对混凝土拌和物的可泵性有很大影响。泵送混凝土对石子粒径大小和级配的要求比普通混凝土严格,泵送是否顺利与石子的最大粒径和形状密切相关,所以泵送混凝土要控制石子的最大粒径,形状以圆形或近似圆形为好。当用碎石作为粗骨料时,其最大粒径与输送管内径之比,宜不大于1∶3;当用卵石作为粗骨料时,其最大粒径与输送管内径之比为1∶2.5,泵送高度在50~100m的高层建筑宜为1∶3~1∶4,泵送高度在100m以上的超高层建筑宜为1∶4~1∶5,见表5-6。

表5-6 粗骨料的最大粒径与输送管之比

粗骨料应采用连续级配,针片状颗粒含量不宜大于10%。细骨料应符合JGJ52—2006标准,应采用中砂。粒径在0.315cm以下的细骨料所占比例应不小于15%,最好达到20%,这对改善泵送混凝土的泵送性能非常重要。很多情况下就是这部分颗粒所占的比例太小而影响正常的泵送施工。如果这部分颗粒不足时,可掺适量的粉煤灰加以弥补。

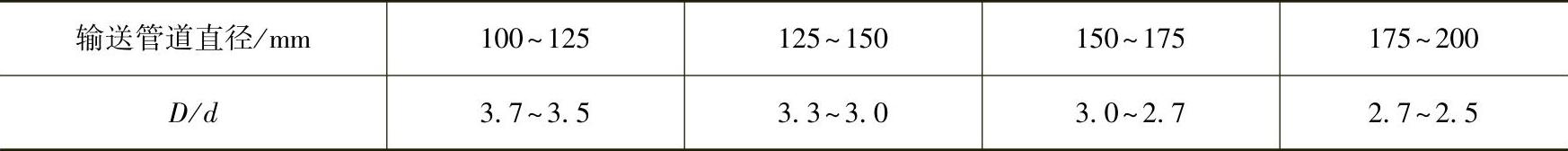

在考虑粗骨料粒径的时候,值得注意的是,不能为了改善混凝土的可泵性,而无限制地减小细骨料的粒径。由于粗骨料的粒径越小,孔隙率就越大,从而也增加了细骨料的体积,加大了水泥的用量。这样既不经济,也无必要。根据理论计算并参考以往的施工经验,提出不同管径(D)下管径与石子粒径(d)的比值(D/d)见表5-7,供参考。

表5-7 适宜的D/d值

③水。拌制泵送混凝土的水与普通混凝土的用水要求一样。

④掺和料。泵送混凝土中常用的掺和料也为粉煤灰,掺入混凝土拌和物中,能使泵送混凝土的流动性显著增加,并使混凝土拌和物在运输过程中不产生离析和泌水现象,大大改善混凝土的泵送性能。当泵送混凝土中水泥用量较少或细骨料中通过0.315cm筛孔的颗粒少于15%时,掺加粉煤灰是很适宜的。对大体积混凝土结构,掺入一定量的粉煤灰还可以降低水泥的水化热,有利于控制温度裂缝的产生。

粉煤灰的品质应符合国家现行标准《用于水泥和混凝土中的粉煤灰》、《粉煤灰在混凝土和砂浆中应用技术规程》和《预拌混凝土》的有关规定。

⑤外加剂。泵送混凝土中的外加剂主要有减水剂、引气剂,对于大体积混凝土结构,为防止收缩裂缝,还可掺入适量的膨胀剂和缓凝剂。

泵送混凝土掺用的外加剂,应符合GB50119—2013《混凝土外加剂应用技术规范》、《混凝土泵送剂》和《预拌混凝土》的有关规定。

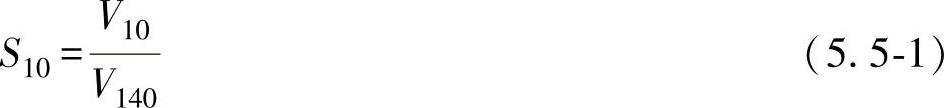

(2)配合比泵送混凝土的配合比要求:泵送混凝土的配合比,既要满足混凝土设计强度和耐久性要求,又要满足混凝土的可泵性要求。混凝土的可泵性,一般用压力泌水试验结合施工经验进行控制,通常要求混凝土拌和物在压力泌水仪中加压10s时的相对泌水率S10不超过40%。S10按下式计算:

式中S10——混凝土拌和物在压力泌水仪中加压10s时的相对泌水率(%);

V10——在压力泌水仪中加压10s时的相对泌水量(ml);

V140——在压力泌水仪中加压140s时的相对泌水量。

泵送混凝土配合比设计,应符合国家标准《普通混凝土配合比设计规程》、《混凝土结构工程及验收规范》等的有关规定。并应根据混凝土原材料、混凝土运输距离、混凝土泵与混凝土输送管径、泵送距离、气温等具体施工条件进行试配。必要时通过试泵送来确定泵送混凝土的配合比。(https://www.daowen.com)

泵送混凝土试配时的坍落度,可按下式计算:

T1=Tp+ΔΤ (5.5-2)式中T1——试配时的坍落度;

Tp——入泵时要求的坍落度;

ΔT——试配时测得的在预计时间内坍落度的经时损失值。

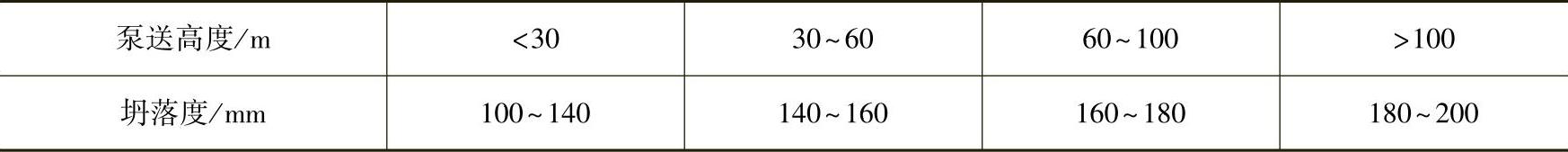

坍落度还应视具体情况加以调整,如水泥用量较少时,应相应减小;输送管道较长时,由于弯管、接头多,压力损失大,则应适当加大坍落度;向下泵送时,为防止混凝土自流而引起管道堵塞,应适当减小坍落度;相反,当向上泵送时,为了避免出现过大的倒流压力,坍落度不宜太大。对于不同泵送高度,入泵时混凝土的坍落度,可按表5-8选用。

表5-8 不同泵送高度入泵时混凝土坍落度选用值

表5-9 混凝土坍落度允许误差(单位:mm)

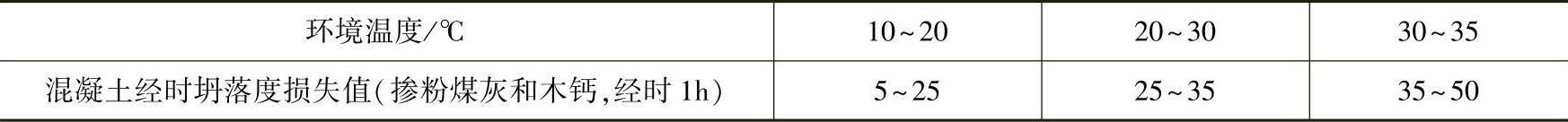

混凝土拌和物制备后,在运输过程中会出现经时坍落度损失。混凝土经时坍落度损失,可按表5-10选用。

表5-10 混凝土经时坍落度损失值(单位:mm)

注:掺粉煤灰与其他外加剂时,坍落度经时损失值可根据施工经验确定;无施工经验时,应通过试验确定。

总之,泵送混凝土的配合比设计,应参照以下原则:

①泵送混凝土的用水量与水泥和矿物掺和料的总量之比不宜大于0.6。

②泵送混凝土的砂率宜为35%~45%。

③泵送混凝土的最小水泥用量为300㎏/m3。

④泵送混凝土需掺适量外加剂,并应符合《混凝土泵送剂》的规定,外加剂的品种和数量应由试验确定;不掺引气剂时,泵送混凝土的含气量不应大于4%。

⑤泵送混凝土如掺粉煤灰时,其配合比应经试配确定,且应符合《粉煤灰在混凝土和建筑砂浆中应用技术规范》、《混凝土外加剂应用技术规范》和《普通混凝土配合比设计规程》等有关规定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。