泵车的辅助液压回路包括主液压缸活塞杆防水密封液压回路、风冷回路、搅拌回路、水洗回路和自动退混凝土活塞液压回路。其中因风冷回路、搅拌回路和水洗回路均由同一个齿轮泵提供压力油,故放在一起进行阐述。

(一)主液压缸活塞杆防水密封液压回路

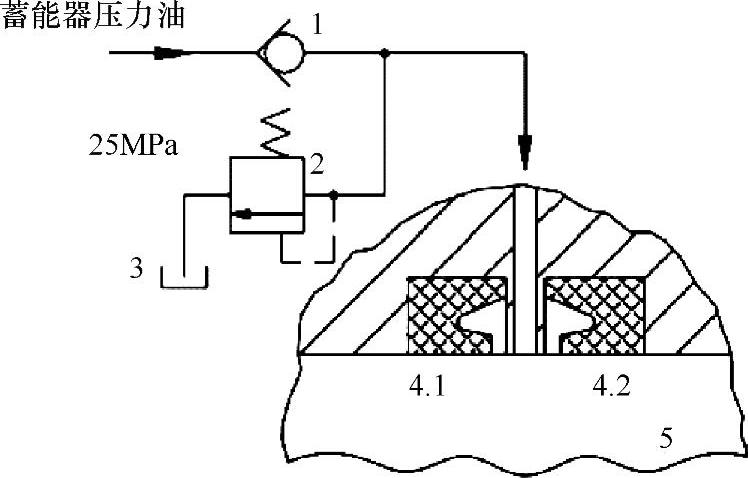

该回路的液压原理如图4-50所示,其主要由单向阀1、溢流阀2、Y形圈4组成。

泵车的主液压缸活塞杆一般完全浸入水中,在这种工况下,主液压缸活塞杆在快速退回时,主油缸的防尘圈并不能将活塞杆表面附着的一层水刮尽,往往被带入液压系统,从而引起液压油乳化。

在该回路中由Y形圈4.1和4.2形成了一个高压缓冲区,并通过单向阀1将蓄能器压力油引入缓冲区,在这种情况下,缓冲区内高压油会使Y形圈4的唇边紧紧地抱紧活塞杆,由于高压油产生的抱紧力远远大于Y形圈4本身的预紧力,使附在活塞杆的水不再侵入液压系统。由于在泵送过程中,高压缓冲区内不可避免将进入水分,致使缓冲区的压力升高,溢流阀2的作用是当缓冲区内的压力升到设定压力时,将缓冲区的油水混合物泄入到洗涤室内。

图4-50 主油缸活塞防水液压回路

1—单向阀 2—溢流阀 3—洗涤室 4—Y形圈 5—主液压缸活塞杆

(二)风冷、搅拌和水洗回路

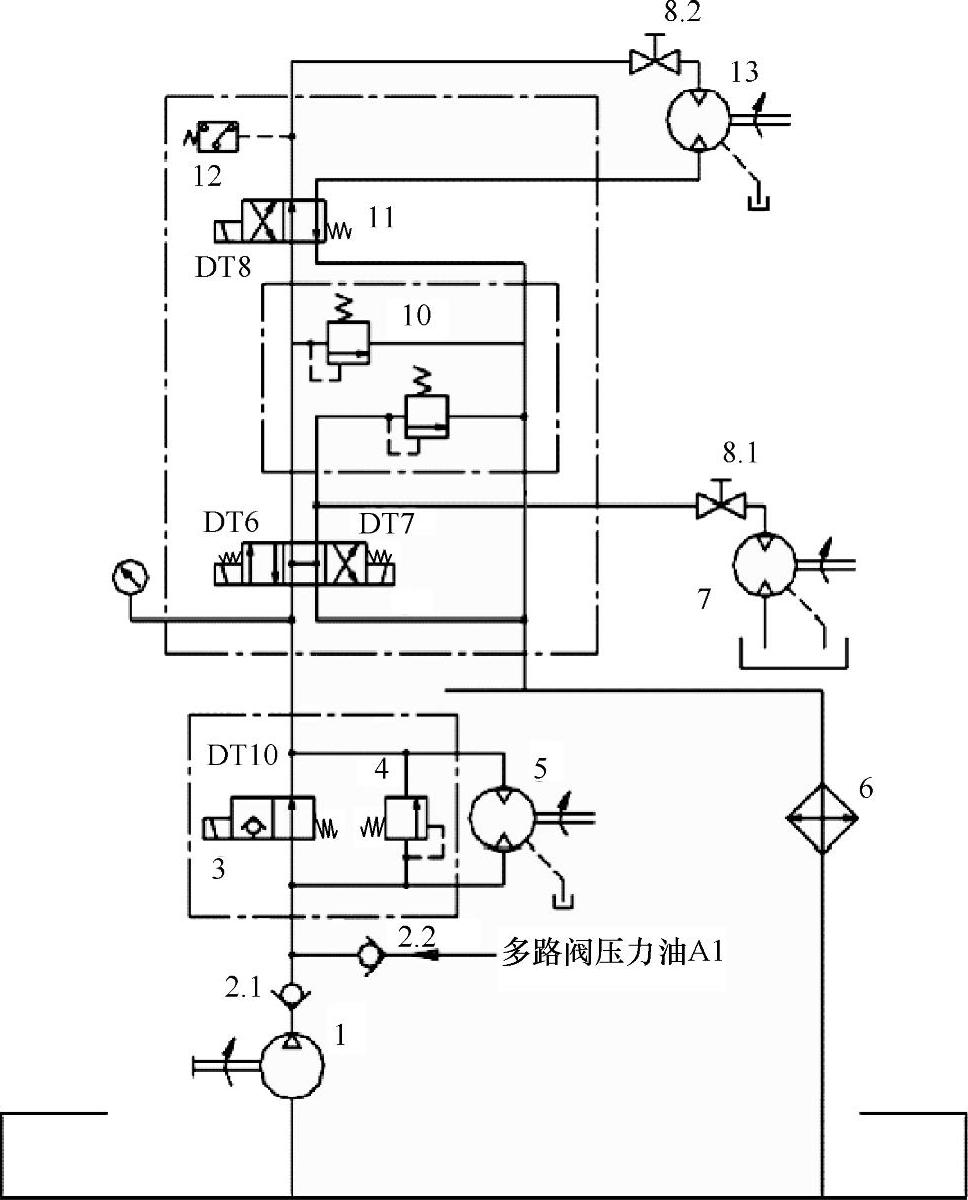

该回路的液压原理如图4-51所示,以下分别介绍:

1)从原理图可以明显看出,该回路的油源由两部分组成:齿轮泵1压力油和多路阀压力油A1。在正常泵送状态下,该回路只由齿轮泵1提供压力油;而在怠速状态下,多路阀压力油A1进入该回路,与齿轮泵1压力油一起供该回路工作,其目的是让风冷马达继续高速运转,以使风冷却器冷却液压油。这种方式非常适合泵车的作业情况,因为泵车不是持续性地进行作业,而是断断续续,这样就达到了非常好的冷却效果,降低液压系统油温,延长液压元件寿命。

(www.daowen.com)

(www.daowen.com)

图4-51 风冷、搅拌和水洗回路

1—齿轮泵 2—单向阀 3—电磁阀 4—溢流阀 5—风冷马达 6—风冷却器 7—水泵马达 8—球阀 9—电磁换向阀 10—叠加式溢流阀 11—电磁换向阀 12—压力继电器 13—搅拌马达

2)风冷回路由电磁阀3、溢流阀4、风冷马达5和风冷却器6组成。当装配在风冷却器6的温度传感器检测到液压油温达到设定的55℃时,电磁铁DT10得电,电磁阀3处于左位,则风冷马达在压力油的驱动下运转,以冷却液压油;当温度传感器检测到液压油温低于设定的38℃时,电磁铁DT10断电,电磁阀3处于右位,风冷马达停止运转。溢流阀4的作用是保证风冷马达的进出油口之间压力差不超过设定的压力值。

3)搅拌回路和水洗回路是并联的,由电磁换向阀9控制。当电磁铁DT6得电,电磁换向阀9处于左位,搅拌马达开始运转;当电磁铁DT7得电,电磁换向阀9处于右位,水泵马达开始运转。压力继电器12的作用是当检测到搅拌压力达到设定的11MPa时,则通知控制器让电磁铁DT8得电,电磁换向阀11处于左位,搅拌马达反转;并延时一定时间后,让电磁铁DT8断电,电磁换向阀11处于右位,搅拌马达恢复正转。叠加式溢流阀10的作用是分别设定搅拌和水洗的最高压力。

(三)自动退混凝土活塞液压回路

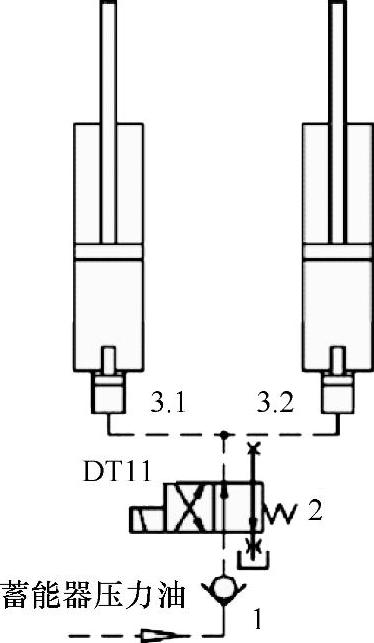

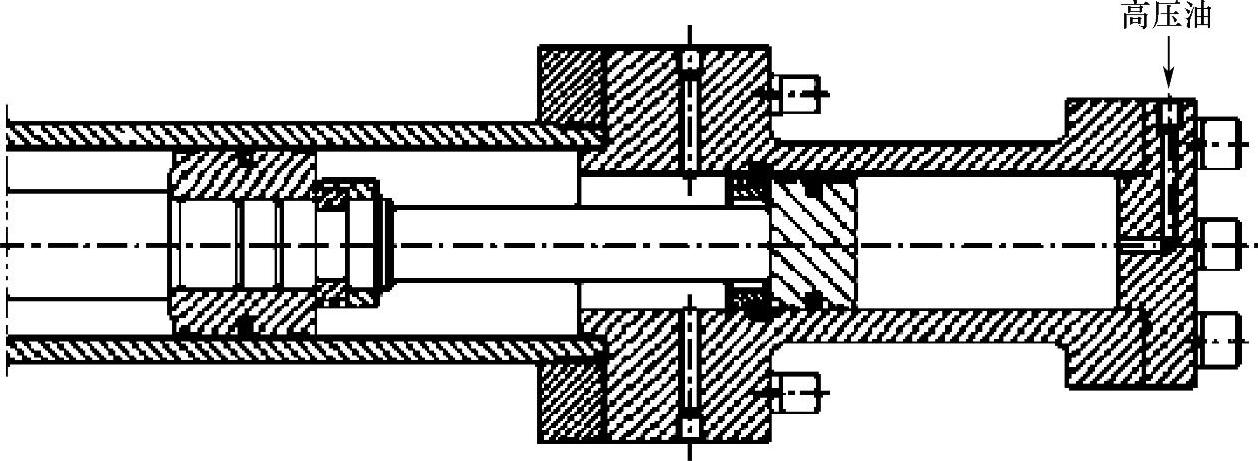

该回路的液压原理如图4-52所示,其主要由单向阀1、电磁换向阀2、限位液压缸3组成。当电磁铁DT11不得电时,电磁换向阀2处于右位,则蓄能器压力油通过电磁换向阀2进入到限位液压缸3内,并通过单向阀1将两个限位液压缸3的活塞固定在上位,这样主液压缸活塞只能运动正常行程位置;当需要更换或检查混凝土活塞时,在电控柜上启动“退混凝土活塞”,则系统处于憋压状态,并让电磁铁DT11得电,电磁换向阀2处于左位,当主液压缸活塞向后运动到正常行程位置后通过向限位液压缸活塞施加压力,促使相应的限位液压缸的液压油通过电磁换向阀2左位泄回油箱,主液压缸活塞得以继续向后运动,从而将混凝土活塞退回至洗涤室里去。主液压缸和限位液压缸的结构简图如图4-53所示。

图4-52 自动退混凝土活塞液压回路

1—单向阀 2—电磁换向阀 3—限位液压缸

图4-53 主液压缸和限位液压缸的结构简图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。