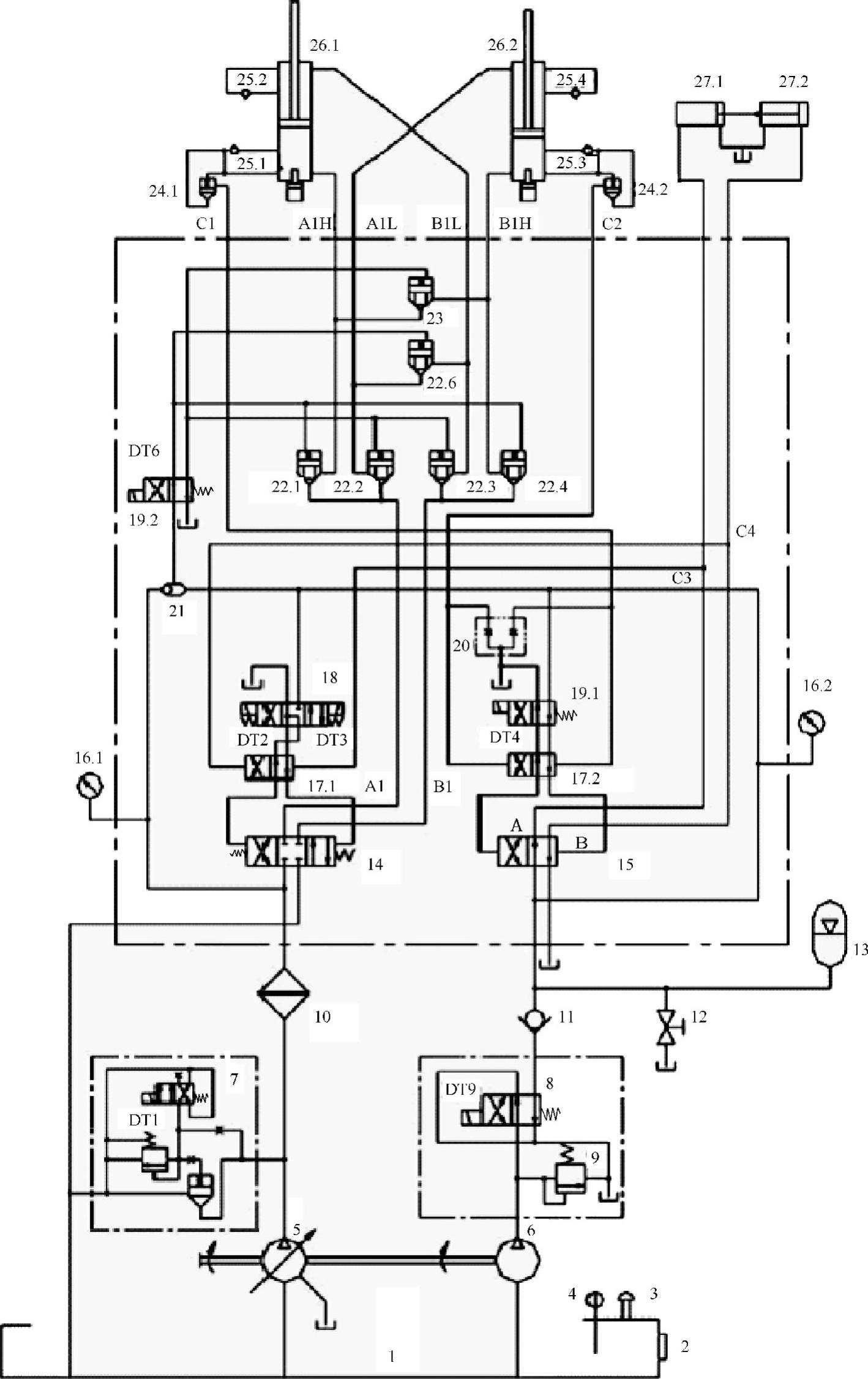

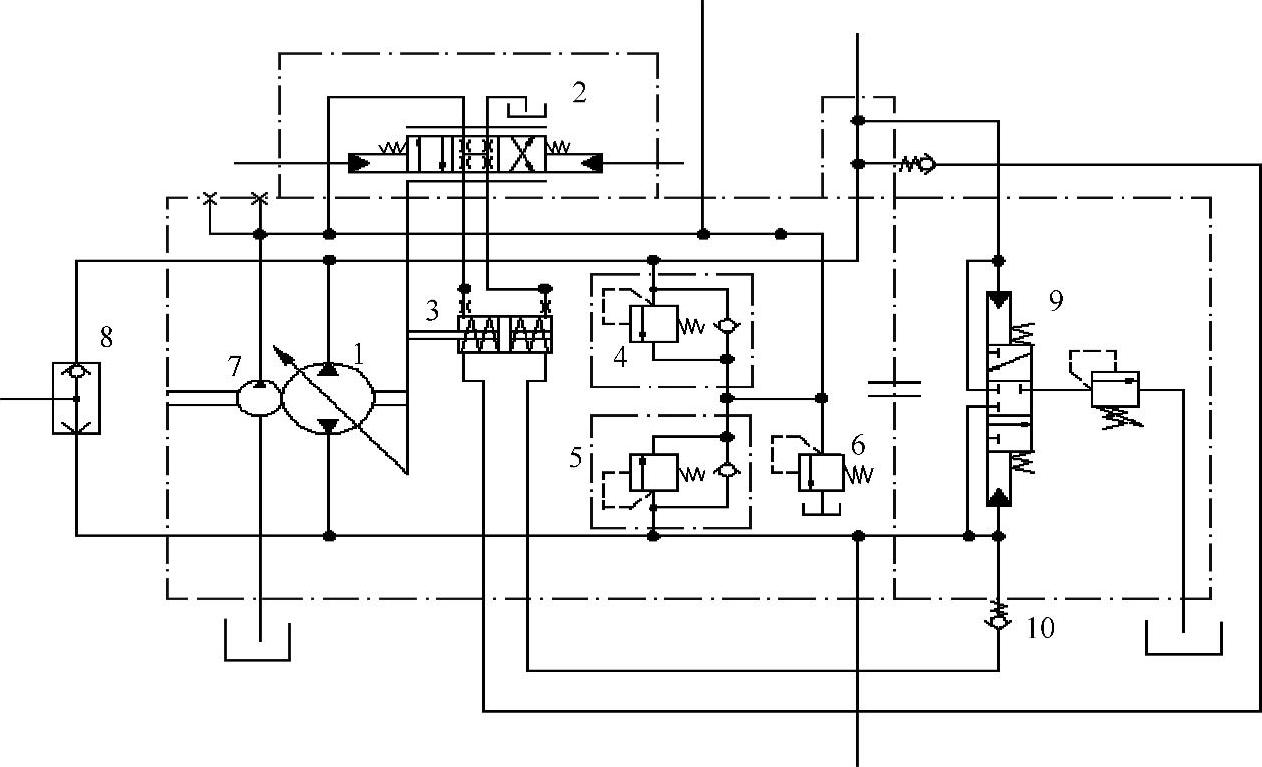

图4-35所示是小排量泵送系统液压回路图,以下分别对主回路、分配阀回路、自动高低压切换回路、全液压换向回路作详细阐述。

(一)主回路

该回路由主液压泵5、电磁溢流阀7、高压过滤器10、主四通阀14、主液压缸26组成。主液压泵为恒功率并带压力切断的电比例泵,电磁溢流阀7起安全阀的作用,并可控制系统的带载和卸荷。

主液压缸26是执行机构,驱动左右输送缸内的混凝土活塞来回运动;主四通阀14的A1、B1出油口则通过高低压切换回路与左右主液压缸的活塞腔油口A1H、B1H和活塞杆腔油口A1L、B1L连通,故它的换向最终使左右输送缸内混凝土活塞运动方向改变。

1.主液压泵型号

混凝土泵车上使用的主液压泵是德国力士乐的闭式回路变量泵,由于受安装空间限制,故选用了两个串接在一起的泵,以满足流量要求,型号是

A4VG125HDMT1/32R-NSF02F691S+A4VG125HDMT1/32R-NSF02F021S

图4-35 小排量泵送系统液压回路

1—油箱 2—液位计 3—空气滤清器 4—油温表 5—主液压泵 6—齿轮泵 7—电磁溢流阀 8、18、19—电磁换向阀 9—溢流阀 10—高压过滤器 11、25—单向阀 12—球阀 13—蓄能器 14—主四通阀 15—摆缸四通阀 16—压力表 17—小液动阀 20—泄油阀 21—梭阀 22、23—插装阀 24—螺纹插装阀 26—主液压缸 27—摆阀液压缸

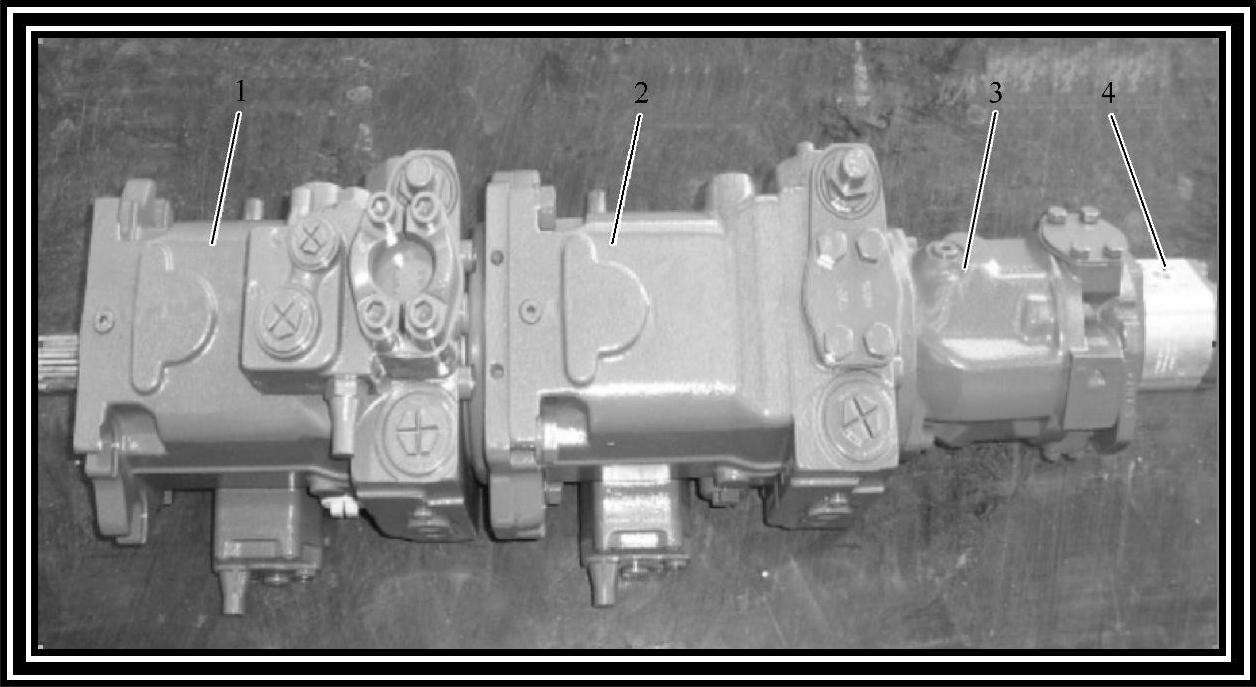

图4-36所示为液压系统的四联泵,前两个为主泵。

图4-36 液压系统的四联泵

1—主泵(前) 2—主泵(后) 3—恒压泵 4—齿轮泵

2.主液压泵工作原理

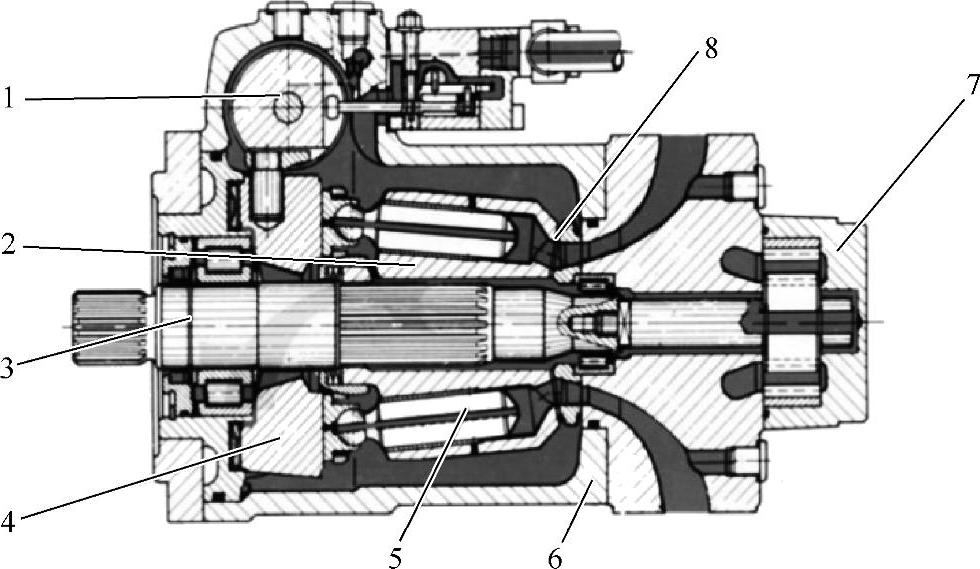

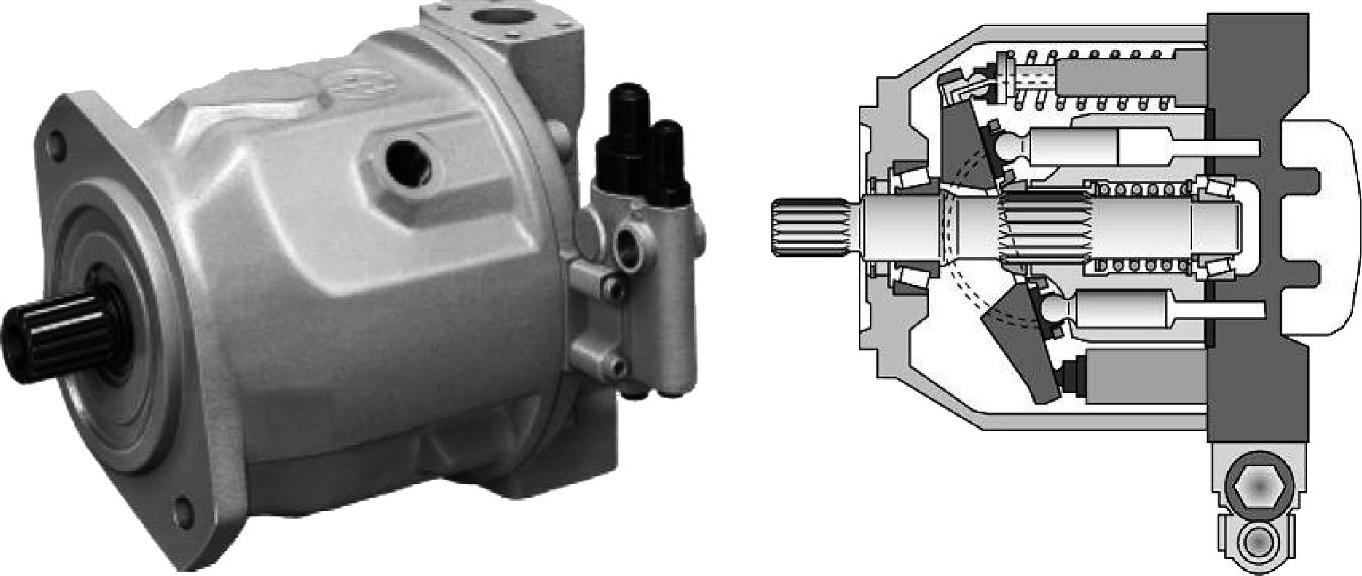

图4-37所示是主油泵的剖面图。

图4-37 主液压泵结构组成

1—变量机构 2—缸体 3—传动轴 4—斜盘 5—柱塞 6—壳体 7—辅助泵 8—配流盘

工作时传动轴3带动缸体2旋转,当斜盘4倾角为零时,柱塞5与缸体2之间没有轴向相对运动,液压泵没有压力油输出;当斜盘4倾角为正时,柱塞5与缸体2之间有轴向相对运动,柱塞外伸时吸油,柱塞内缩时压油,吸油和压油经过配流盘8的配流窗口进行分配,分别通向吸油口和压油口;当斜盘4倾角为负时,吸油口和压油口互相颠倒。

变量机构1可以通过外部控制手段(如压力控制、电比例控制等)实现斜盘倾角的无级调节,从而控制执行元件的工作速度。

这种闭式回路双向变量泵可以实现液压执行元件的交替动作,特别适合用在泵送系统驱动主油缸往复交替工作。其特点如下(图4-38,图4-39):

①闭式系统液压泵的典型结构,由补油泵吸油和控制主泵,由低压溢流阀控制其压力。主泵为双向变量泵,高压溢流阀控制最高压力。

②伺服阀两端的控制压力决定阀的开启程度和液流方向,影响伺服缸的移动位移和方向,从而改变油泵排量和方向。

③闭式系统油温较高,为了控制油温主泵上集成有冲洗阀,在每个行程中往油箱溢出部分流量,以减小温升。

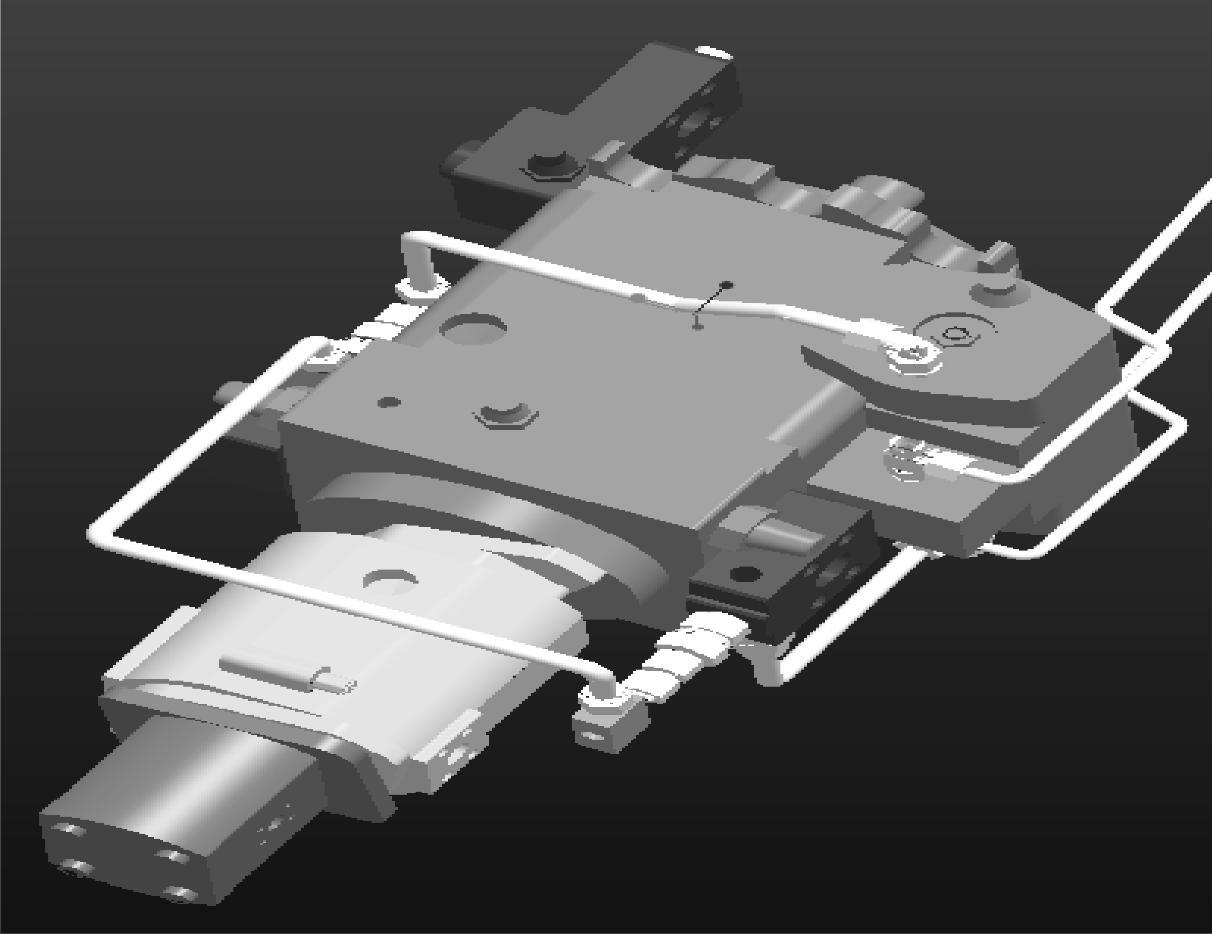

图4-38 泵送机构示图

图4-39 泵液压系统

1—柱塞泵 2—伺服阀 3—伺服缸 4、5—单向溢流阀 6—低压溢流阀 7—辅助泵 8—梭阀 9—冲洗阀 10—单向阀

④图4-39中位10所示的两个单向阀为SN控制,在每个行程终点时变量缸内的油液流出部分,减小主泵排量,达到缓冲的目的。同时可防止液压泵吸空。

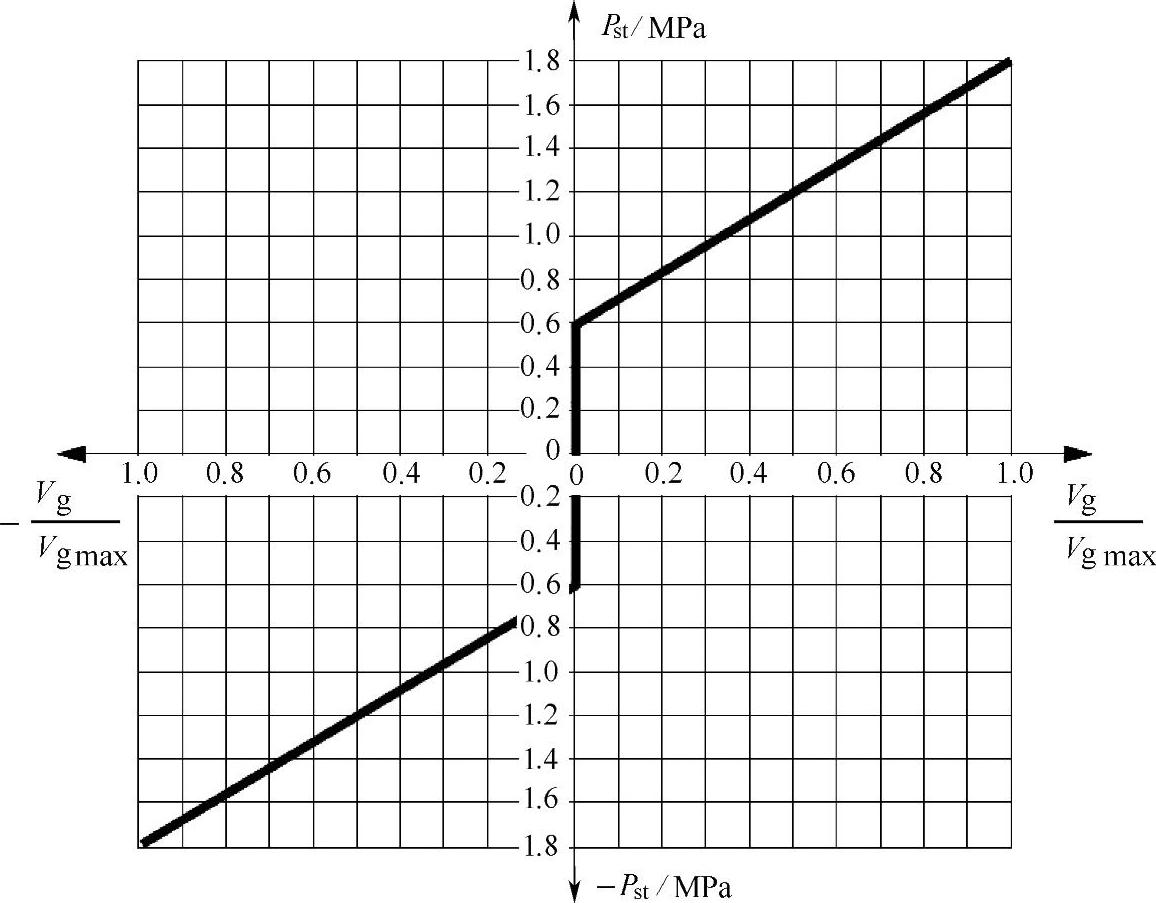

工作原理:当控制压力作用到伺服阀阀芯的另一侧时,斜盘反向倾斜,液压泵进出油口发生反转。这样就可以控制执行元件反向运动。液压泵的排量与控制压力如图4-40所示。

图4-40 液压泵的排量与控制压力

3.恒压泵

该泵主要用于向摆动液压缸提供动力。(https://www.daowen.com)

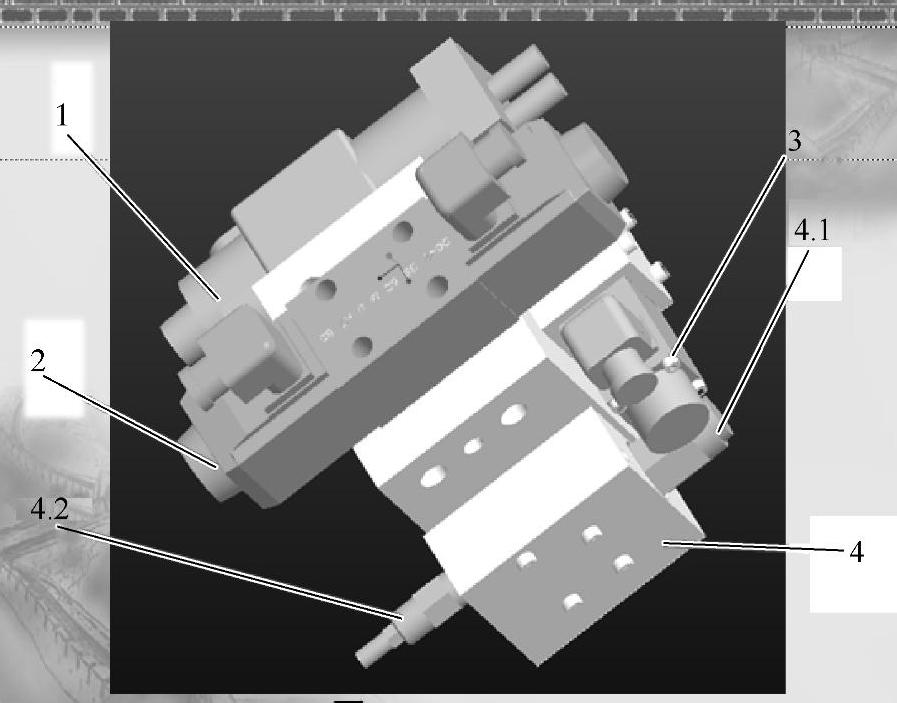

图4-41所示恒压泵是德国力士乐的开式回路变量泵。

图4-41 恒压泵结构图

(二)分配阀回路

该回路(参见图4-35)由齿轮泵6、电磁换向阀8、溢流阀9、单向阀11、蓄能器13、摆缸四通阀15、摆阀液压缸27组成。其中由齿轮泵6、电磁换向阀8和溢流阀9形成恒压油源,电磁换向阀8在泵送作业时一直处于得电状态;在待机状态下则进行得断电的循环,以保证蓄能器13的压力不掉为零,又不至于使齿轮泵压力油总处于溢流状态,消耗功能产生热量。

摆阀液压缸27是执行机构,驱动“S管”分配阀左右摆动;摆缸四通阀15的A、B出油口分别与左右摆阀液压缸的活塞腔连通,故它的换向最终致使“S管”分配阀换向。

图4-42 分配阀结构示意图

1—恒功率阀 2—泵送电磁阀 3—电比例减压 4—压力切断阀块 4.1—顺序阀 4.2—溢流阀

图4-43 分配阀换向

1—摆动电磁阀 2—摆动大液动阀 3—摆动溢流阀 4—卸压球阀 5—蓄能器

摆动控制与大排量类似,由齿轮泵换成了控制更方便的恒压泵。如图4-43所示,恒压泵上一次调压,调节压力19MPa,摆动阀块上溢流阀3二次调节,压力设定21MPa,摆动电磁阀1的信号控制来自于主液压缸上接近开关。

控制球阀6是否打开及开口大小,取决于输送料的好坏。打开球阀,换向压力大,冲击大;关闭球阀,换向压力小,冲击小。

当需要拆卸元件时,必须先打开卸压球阀4,直至压力表显示为0,方可拆卸!

该阀块为油泵控制总成,控制主油泵的排量和压力,是系统中最重要的组件。

电比例减压阀的输出压力由电流无级调节,使得液压泵伺服阀两端压差可调,进而调节伺服缸内的油压和流量,控制液压泵排量。

恒功率阀通过双弹簧近似实现恒功率。当主油泵压力高于插装阀的弹簧调定压力时,使插装阀的阀芯开启,牵动顺序阀的调节弹簧,补油泵的压力油打开顺序阀溢流,调整压力大小,从而控制排量。

压力切断由两个压力阀实现,其中溢流阀的设定压力为34MPa,当泵送压力高于此值时,即打开溢流阀溢流,液流流过阻尼孔时产生压降,使得顺序阀两端产生压差,此时顺序阀处于全开状态,使得油泵控制油卸荷,油泵斜盘处于零位,即无排量,实现压力切断。

(三)自动高低压切换回路

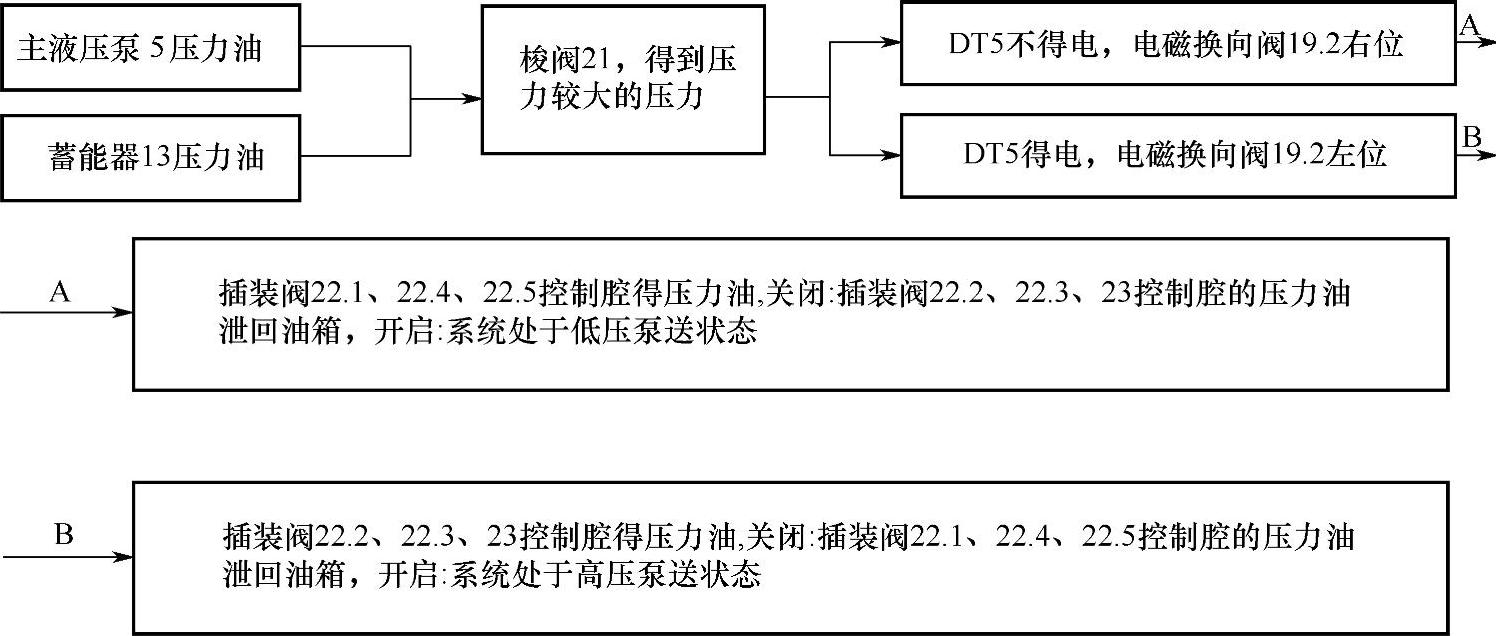

该回路(参见图4-35)由插装阀22、插装阀23、电磁换向阀19和梭阀21组成。它的工作原理是利用插装阀的通断功能形成“高压”和“低压”两种工作回路,并用电磁换向阀以切换控制压力油的方式来切换这两种工作回路,其流程如图4-44所示。

图4-44 高低压切换回路

(四)全液压换向回路

该回路(参见图4-35)的功能是实现“正泵”和“反泵”两种混凝土作业模式,并由液压系统本身自行完成主液压缸和摆阀液压缸的交替换向。其中包括小液动阀17、电磁换向阀18、电磁换向阀19、泄油阀20、螺纹插装阀24和单向阀25。正泵和反泵在控制上的区别在于得电的电磁铁不一样,从而使相关控制油路发生变化;正泵是电磁铁DT1和DT2得电,反泵是电磁铁DT1、DT3和DT4得电,以下仅以正泵为例介绍全液压换向的工作循环。

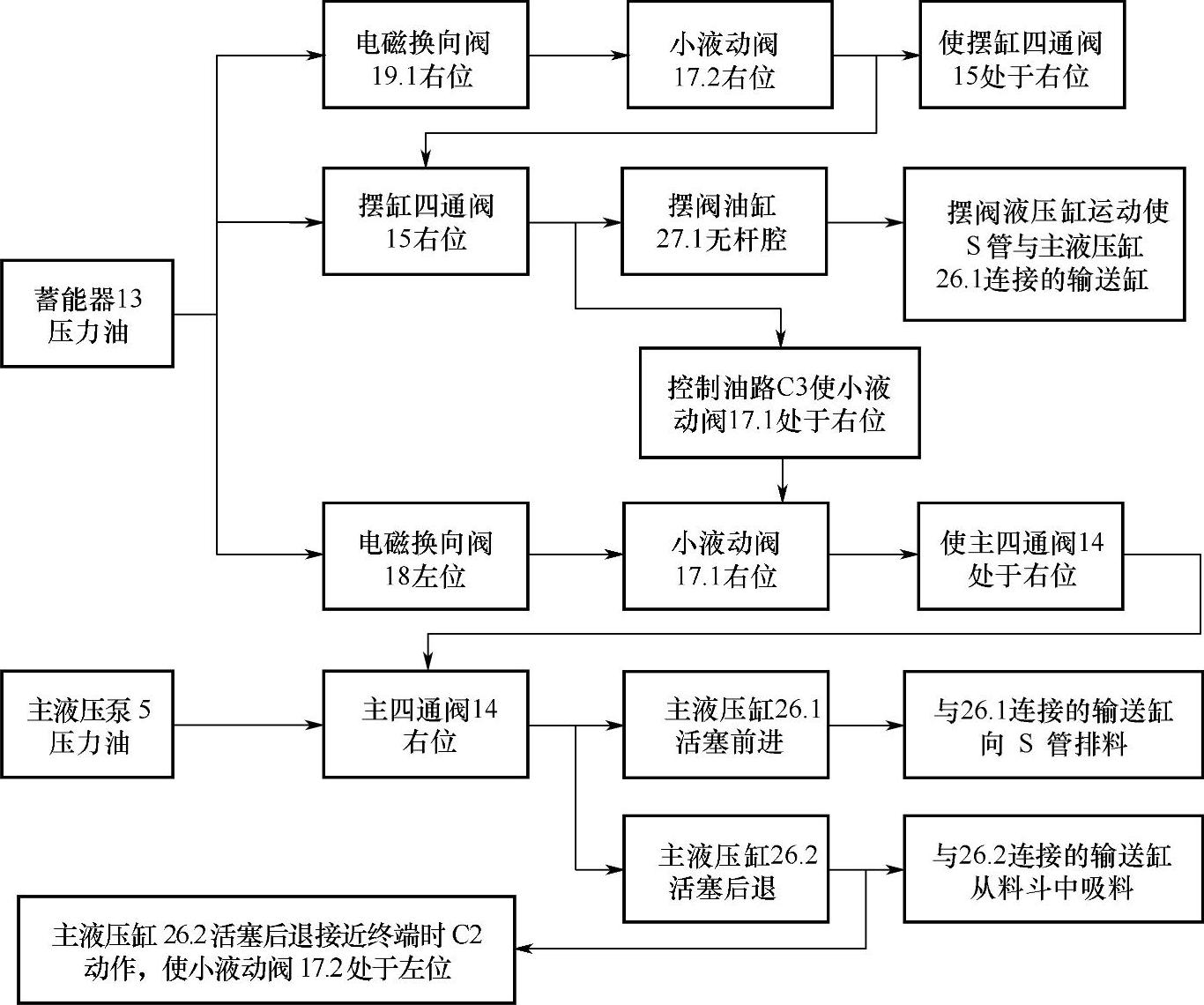

启动正泵作业,则电磁铁DT1和DT2得电,前半个工作循环如下:

1.正泵前半个循环:

正泵前半个循环如图4-45所示,接着将自动进入以下的后半个循环。

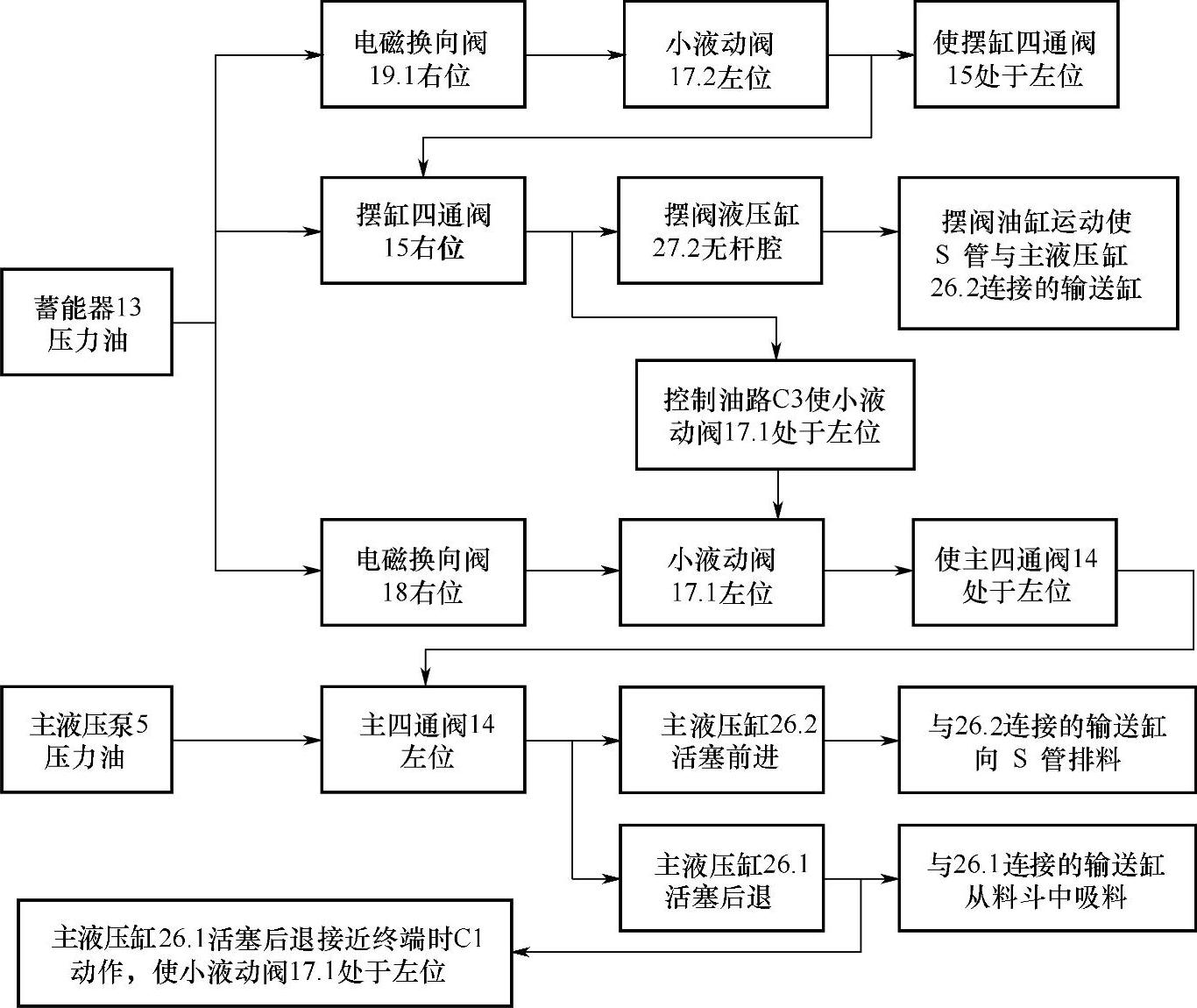

2.正泵后半个循环

正泵后半个循环如图4-46所示。

图4-45 正泵前半循环

图4-46 正泵后半循环

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。