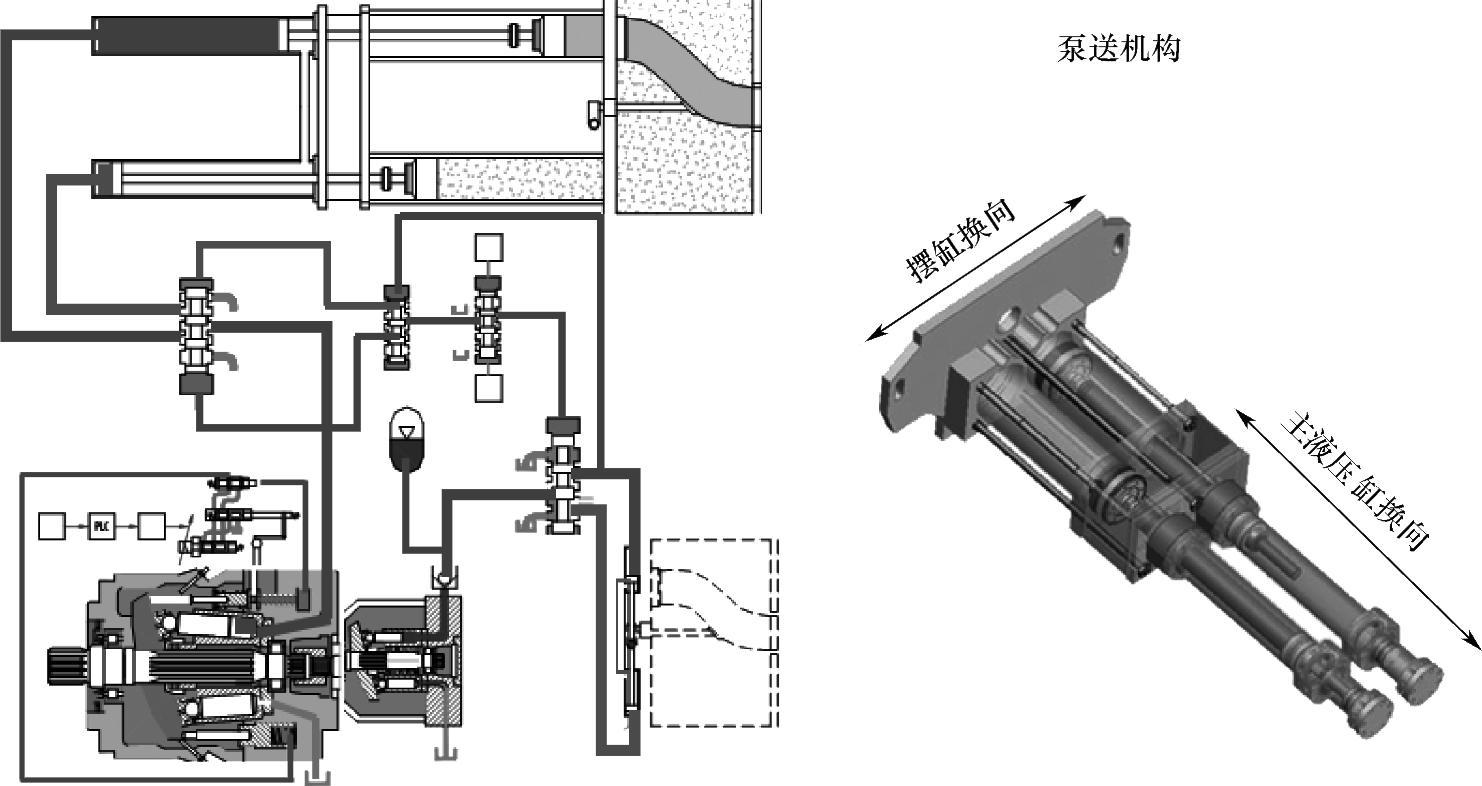

泵送机构是混凝土泵车的执行机构,用于将混凝土沿输送管道连续输送到浇注现场,如图4-14所示。泵送机构由主液压缸、水箱、输送缸、混凝土活塞、料斗、S阀总成、摆摇机构、搅拌机构、出料口、配管等部分组成。

图4-14 泵送机构

工作原理:其泵送机构如图4-15所示。泵送机构由两个主液压缸1和2、水箱3、两个混凝土输送缸4和5、两个混凝土活塞6和7、摆摇机构8、分配阀9(S形阀)、搅拌机构10、料斗11和出料口12组成。

图4-15 泵送机构结构简图

1、2—主油缸 3—水箱 4、5—输送缸 6、7—砼活塞 8—摆摇机构 9—分配阀(S阀总成) 10—搅拌机构 11—料斗 2—出料口

双列液压活塞式混凝土泵的两个主液压缸交替工作,使混凝土的输送工作比较平稳、连续而且排量也增加,它充分利用了原动机的功率,是目前应用最为广泛的混凝土泵形式。其工作原理根据分配阀和控制方式的不同也有所不同,其主要区别在换向动作的实现上。下面以S管阀混凝土泵为例介绍其工作原理。

混凝土活塞(6、7)分别与主液压缸(1、2)活塞杆连接,在主液压缸的作用下,作往复运动,一缸前进,另一缸后退;输送缸出口与料斗和S阀连通,S阀出料端接出料口,另一端通过花键轴与摆摇机构的摆臂连接,在摆摇机构的摆动液压缸作用下,可以左右摆动。

泵送混凝土料时,在主液压缸作用下,混凝土活塞7前进,混凝土活塞6后退,同时在摆动液压缸作用下,S阀9与输送缸4连通,输送缸5与料斗连通。这样混凝土活塞6后退,便将料斗内的混凝土吸入输送缸,混凝土活塞7前进,将输送缸内混凝土料送入分配阀泵出。

当混凝土活塞6后退至行程终端时,控制系统发出信号,主液压缸1、2换向,同时摆动液压缸换向,使S阀9与输送缸5连通,输送缸4与料斗连通,这时混凝土活塞7后退,混凝土活塞6前进。依次循环,从而实现连续泵送。

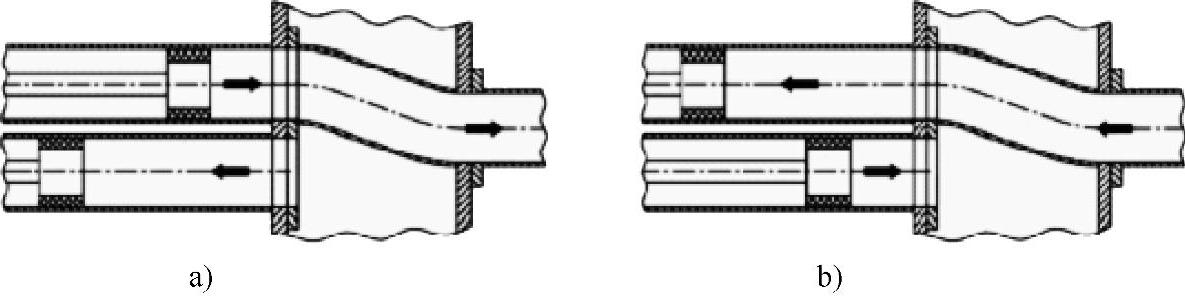

反泵时,通过反泵操作,使处在吸入行程的输送缸与S阀连通,处在推送行程的输送缸与料斗连通,从而将管路中的混凝土抽回料斗,如图4-16所示。

图4-16 送机构工作状态简图

a)正泵状态 b)反泵状态

泵送机构通过分配阀的转换完成混凝土的吸入与排出动作,因此分配阀是混凝土泵中的关键部件,其形式会直接影响到混凝土泵的性能。

高低压泵送状态切换是混凝土泵最重要的操作方式之一。传统泵车采用调换泵送液压缸连接胶管的办法,不仅浪费时间和液压油,而且会污染液压系统。针对以上问题,三一重工率先采用逻辑分析法将两个泵送液压缸的高低压泵送油路拆分为六个开关逻辑,用大通径的插装阀作为逻辑阀实现了泵送机构的高低压状态,并采用电磁换向阀进行控制,创造了独一无二的自动高低压切换专利技术。

采用自动高低压切换技术,使高低压切换无需停机、无需拆管、没有任何泄漏,操作仅在一瞬间完成,在泵送过程中都可以随意切换,大大丰富了混凝土泵车的操作技巧。

自动退混凝土活塞技术是三一重工的专利技术。混凝土泵车的混凝土活塞作为最主要的易损件,对其进行维护更换的方便性直接影响着混凝土泵车的可维护性。

自动退混凝土活塞技术利用液压系统直接完成将混凝土活塞退回至泵送机构的洗涤室内这一工作过程,不仅可以很方便拆卸、安装混凝土活塞,还可以在平时查看混凝土活塞磨损和润滑的情况,更好地维护混凝土活塞,延长其使用寿命。

自三一泵车采用自动退混凝土活塞技术,已使该技术成为混凝土泵车配置中的一项重要标准,同时也将三一泵车推向了世界先进水平。

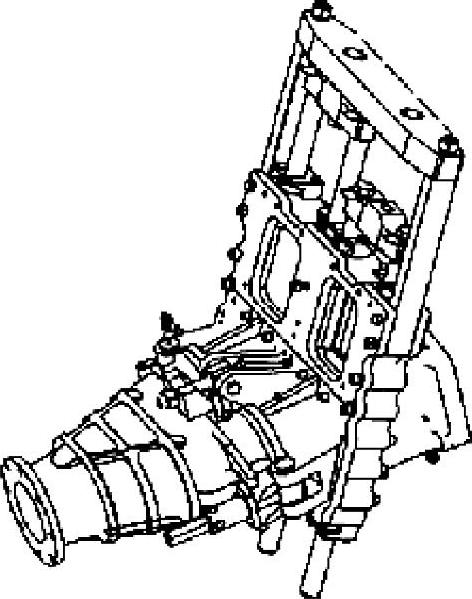

(一)泵送系统

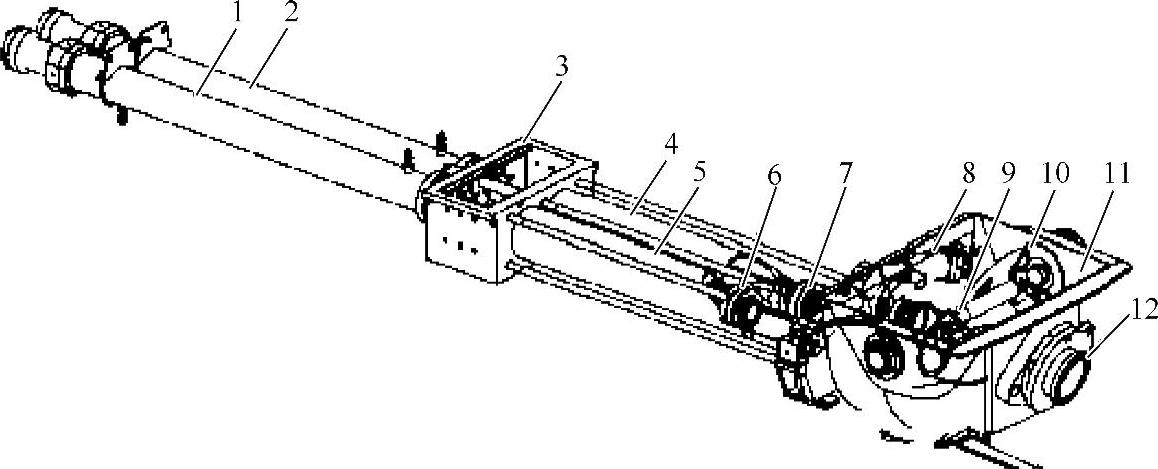

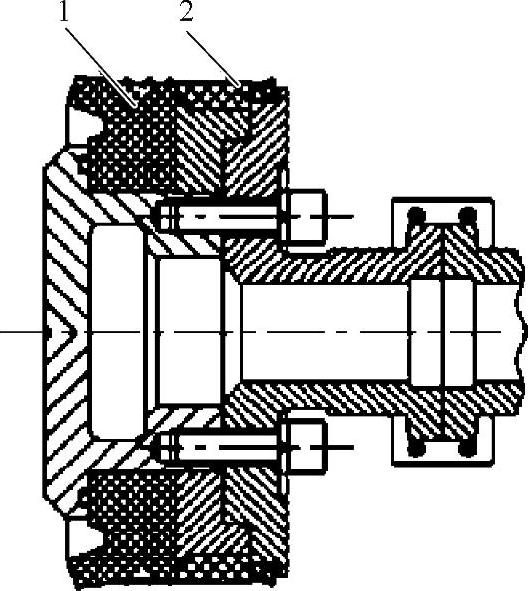

泵送系统是泵送机构的核心部件,它能把液压能转换为机械能,通过液压缸的推拉交替动作,使混凝土克服管道阻力输送到浇注部位。它主要由主液压缸、输送缸、水箱、混凝土活塞和拉杆等几部分组成,如图4-17所示。

1.主油缸

主液压缸由缸体、活塞、活塞杆、活塞头及缓冲装置组成。缓冲装置是混凝土泵设计的关键技术之一。由于活塞杆不仅与油液接触,而且还与水等其他物质接触,因此,为了改善活塞杆的耐磨和耐腐蚀性,在其表面一般要镀一层硬铬。

2.输送缸

输送缸后端与水箱连接,前端与料斗连接,并通过料斗座与副梁固定,通过拉杆固定在料斗和水箱之间。主液压缸活塞杆伸入到输送缸内,前端与混凝土活塞连接。

图4-17 泵送系统结构简图

1—混凝土活塞 2—输送缸 3—拉杆 4—水箱 5—主液压缸

输送缸一般用无缝钢管制造,由于输送缸内壁与混凝土、水长期接触,承受着剧烈的摩擦和化学腐蚀,因此,在输送缸内壁镀有硬铬层,或经过特殊处理以提高其耐磨性和抗腐蚀性。

3.混凝土活塞

混凝土活塞由活塞体、导向环、密封体、活塞头芯和定位盘等组成。如图4-18所示各个零件通过螺栓固定在一起。活塞密封体一般用耐磨的聚氨酯制成,其起导向、密封和输送混凝土的作用。

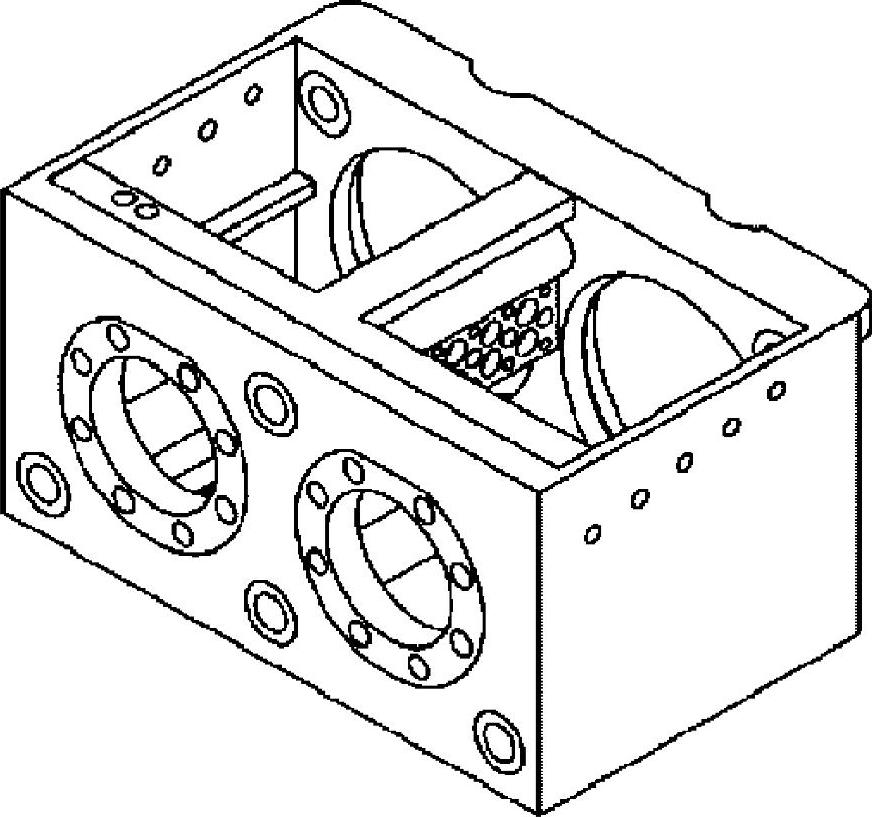

4.水箱

水箱用钢板焊成,它既是储水容器,又是主液压缸与输送缸的支持连接件,具体结构如图4-19所示。其上面有盖板,打开盖板可以清洗水箱内部,且可以观测水位。在推送机构工作时,水在输送缸活塞后部随着输送缸活塞来回流动,其所起的作用主要如下:

1)清洗作用:清洗输送缸壁上每次推送后残余物,以减少输送缸体与混凝土活塞的磨损。

2)密封作用:增加活塞的密封性,提高泵送吸入效率。

3)冷却润滑作用:冷却润滑混凝土活塞、活塞杆及活塞杆密封部位。

图4-18 混凝土活塞示意图

1—活塞密封体 2—导向环

图4-19 水箱结构简图

(二)料斗和S阀总成

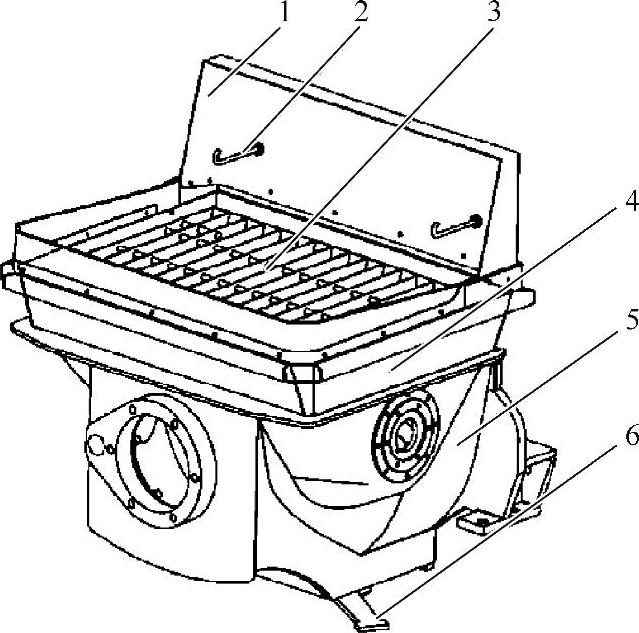

1.料斗

料斗主要用于储存一定量的混凝土,保证泵送系统吸料时不会吸空和连续泵送。料斗主要由料斗体、上斗体、筛网、后墙板和料门等几部分组成。料斗体用钢板焊接而成,其前后左右有四块厚钢板。左右带圆孔的侧板用来安装搅拌装置,其后墙板与两个输送缸连通,前墙板与输送管道相连。筛网用圆钢或钢板条焊接而成,用两个铰点同料斗连接。当检修料斗内部或清理料斗时,可把筛网向上翻起。筛网可以防止混凝土中大于规定尺寸的骨料或其他杂物进入料斗,减少泵送故障,同时保护操作人员的安全。在停止泵送时,打开料门,可以排除余料和清洗料斗。具体结构如图4-20所示。

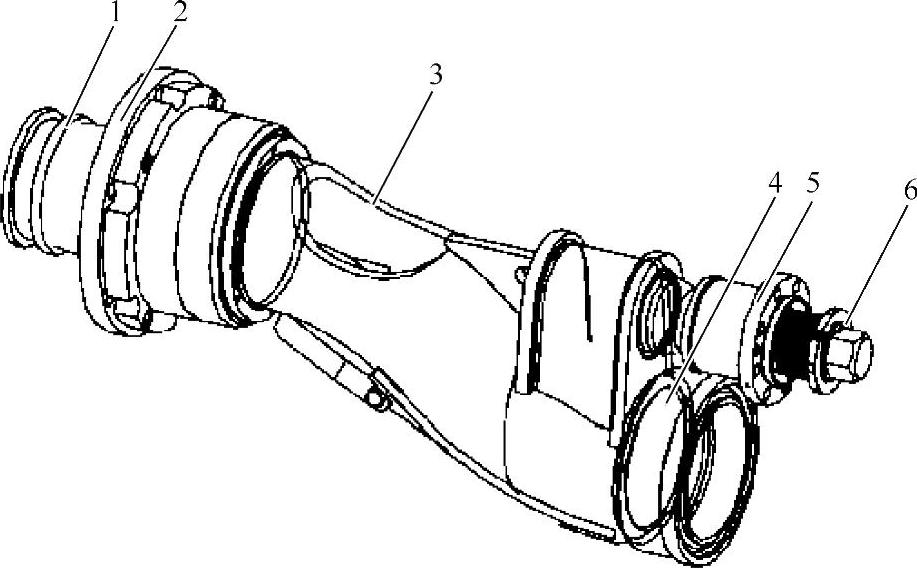

2.S阀

S阀是混凝土泵的关键部件,它位于料斗内连接输送缸和输送管,是协调各部件动作的机构,它直接影响混凝土泵的使用性能,而且也直接影响混凝土泵的整体设计。S管阀的管体有变径和不变径两种形式。其特点是可以靠混凝土的压力推动切割环自动密封管口,密封性能好,使混凝土泵具有较强的输送能力,而且流道通畅,不易阻塞。S阀结构如图4-21所示。

图4-20 料斗结构简图

1—后墙板 2—止动钩 3—筛网 4—上斗体 5—料斗体 6—料门

图4-21 S阀结构简图(www.daowen.com)

1—出料口 2—大端轴承座 3—S管体 4—切割环 5—小端轴承座 6—螺母

S阀之所以被广泛应用,在于S阀最大的优点:切割环的浮动、自密封及橡胶弹簧自动补偿间隙。浮动指切割环在S阀上轴向没有固定,可以自由窜动;自密封指高压混凝土作用在切割环的环面上,将切割环与眼镜板贴紧。

橡胶弹簧自动补偿间隙:由于拧紧螺母的预紧力,将切割环紧紧地贴紧眼镜板,眼镜板对切割环产生反作用力,使橡胶弹簧受压产生一个将切割环紧贴眼镜板的力。橡胶弹簧可自动保证眼镜板与切割环的紧密贴合,消除磨损间隙。使用一段时间需对S管进行检查,当弹簧的自动补偿达不到要求时,可拧紧螺母,S管往后拉紧,切割环对橡胶弹簧产生一个预紧力,并压紧橡胶弹簧,使眼镜板与切割环贴紧,间隙得到补偿。浮动与自紧的结果就是眼镜板、切割环磨损后,切割环在混凝土压力的作用下自动补偿间隙,保证与眼镜板的紧密贴合,保证其密封性能,而且混凝土压力越高,密封越好。

S阀装配后必须规定眼镜板和切割环之间的自由间隙,否则容易造成切割环的早期磨损,缩短使用寿命。有的用户错误地认为眼镜板和切割环间隙越小,密封越好,实际上,高压混凝土作用在环上的压力非常巨大,不必人为加力,否则反而容易造成切割环的早期磨损,缩短使用寿命。

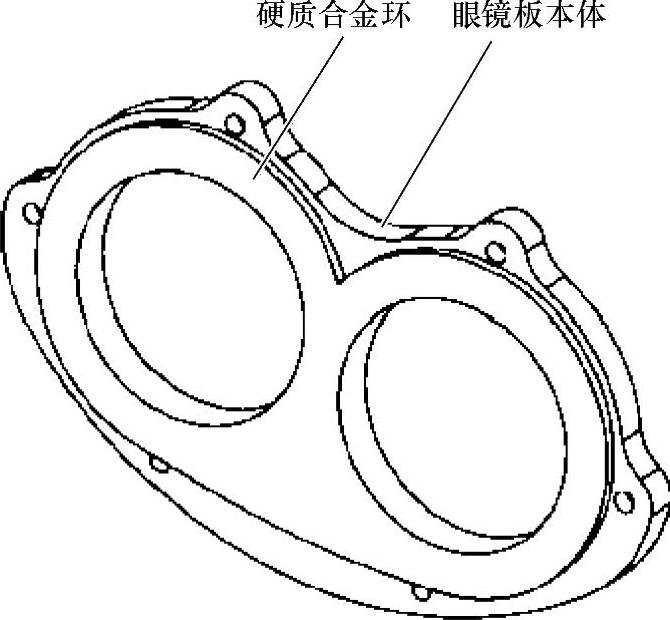

三一S管阀积累长期的泵送经验,优化设计变径的S管,S管线两端采用抛物线,中间段直线混合而成,减少了反推力,并利用计算机技术,用最恶劣的工况环境进行模拟试验,验证了泵送混凝土的流动性更好。三一专利的硬质合金结构眼镜板、切割环等耐磨件,提高了使用寿命,解决超高压混凝土泵的耐磨问题。如图4-22所示,眼镜板由硬质合金环和眼镜板本体两部分组成,硬质合金材质为SD15,具有超强的硬度和耐磨性。

图4-22 眼镜板结构简图

对分配阀设计一般有以下特殊的要求:

(1)良好的集、排料性能欲使混凝土泵具有良好的集、排料性能,能平滑地通过分配阀,分配阀的流道就必须短且流畅,截面和形状变化小;且对混凝土的适应性强,能泵送不同坍落度的混凝土。

(2)良好的密封性阀门和阀体的相对运动部位要有良好的密封性,以减少漏浆现象,否则会影响混凝土的使用性能和泵送性能。

(3)良好的耐磨性分配阀的工作条件相当恶劣,它工作过程中始终与混凝土进行强烈的摩擦,如果耐磨性不好,将极易损坏,而且破坏分配阀的密封性,影响混凝土泵的泵送性能指数。

(4)换向动作灵活、可靠分配阀的换向动作,即吸入和排出动作应当协调、及时、迅速。一般换向动作应在0.1~0.5s(最好0.2s)内完成,以防止砂浆倒流。

各种分配阀中S阀在混凝土泵车应用最为广泛,同时也还有几种其他形式的分配阀在混凝土泵车上有一定的应用。

几种其他形式的分配阀介绍:

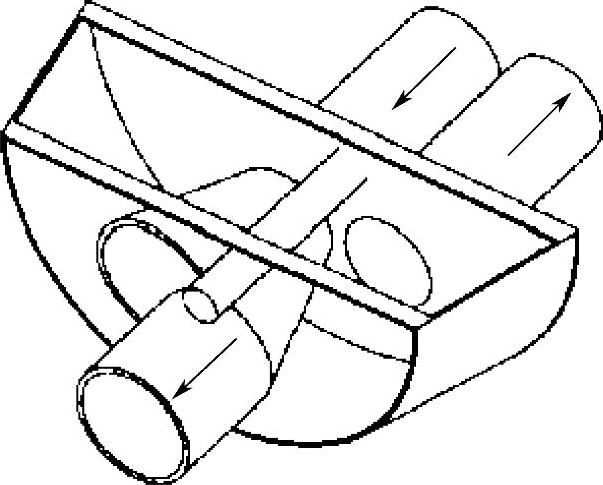

(1)C形阀如图4-23所示,它是一种立式管形分配阀。其工作原理同S形管阀,但出料端垂直布置,阀管呈C形,由于管阀在水平面内摆动,与输送缸接口要做成圆弧面。C形阀置于料斗内,一端与混凝土泵出口接通,另一端在两个液压缸活塞杆的作用下做往复摆动,分别与两个输送缸接通,实现吸料和排料过程。该阀具有下列特点:清除残余混凝土容易,泵送混凝土后清洗整个输送系统时,无须打开输送管就可以把海绵球反泵吸入用来清理输送管道;C形阀更换方便;耐磨板与C形阀之间的接触面可由自动密封环自动补偿磨损量;C形阀采用锰钢材质,耐磨损;C形阀轴承位于混凝土区域之外,可免除经常维护;对骨料的适应性较强等。

(2)斜置式闸板阀如图4-24所示,它是在泵车上应用较少的一种分配阀,是靠快速往返运动的闸板,周期性的开闭输送缸的进料口和出料口,从而切换混凝土在料斗和输送缸之间的流向,实现混凝土的反复泵送。

图4-23 C形阀示意图

1—C形阀 2—料斗 3—耐磨板 4—混凝土缸连接座 5—输送缸 6—主液压缸

图4-24 闸板形阀示意图

这种分配阀的优点在于:不占用料斗空间,混凝土流动性好;关闭通道时,像一把刀子在切断混凝土流,所以比较省力;另外,闸板是由液压缸、活塞直接带动而不像管阀要通过一套杠杆来驱动阀体,所以开关迅速、及时。

该阀流道合理、进料口大。两个液压缸各有一个闸板阀,在液压缸活塞的作用下做往复运动,完成打开或关闭混凝土的进、出料口的动作。此阀对混凝土的适应性强,但结构复杂。更换此阀时需拆下料斗,故维修不便。

由于闸板承压面积大,故泵送混凝土的额定压力小。

(3)裙形阀如图4-25所示,裙形阀具有裙子形状的特点,进料口小,出料口大。此种阀具有一个显著的优点,维护方便,持久耐用。混凝土泵送时,裙形阀有一半填充着混凝土,减少了磨损。

另外由于流道变短,料斗在设计时吸料性更好;混凝土泵送时管道阻力也相应减少。

图4-25 裙形阀示意图

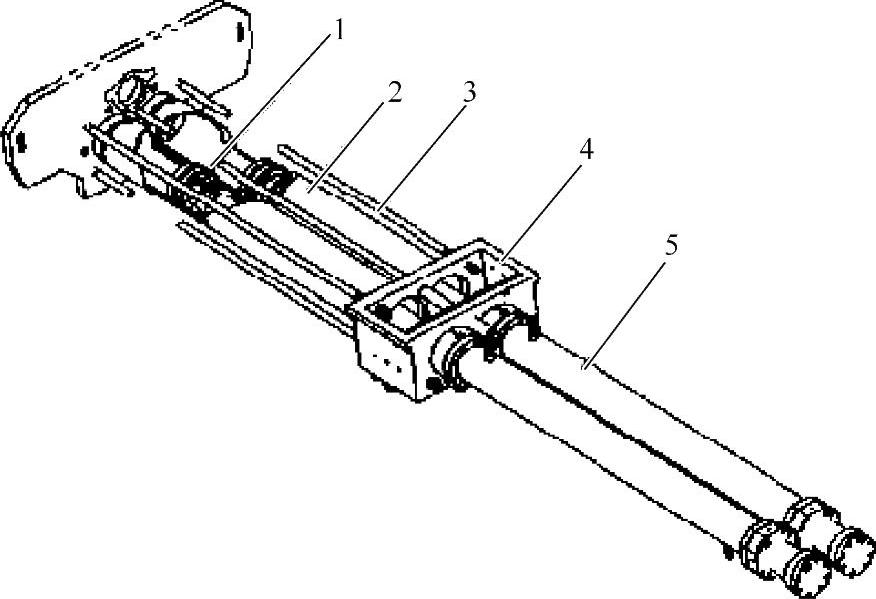

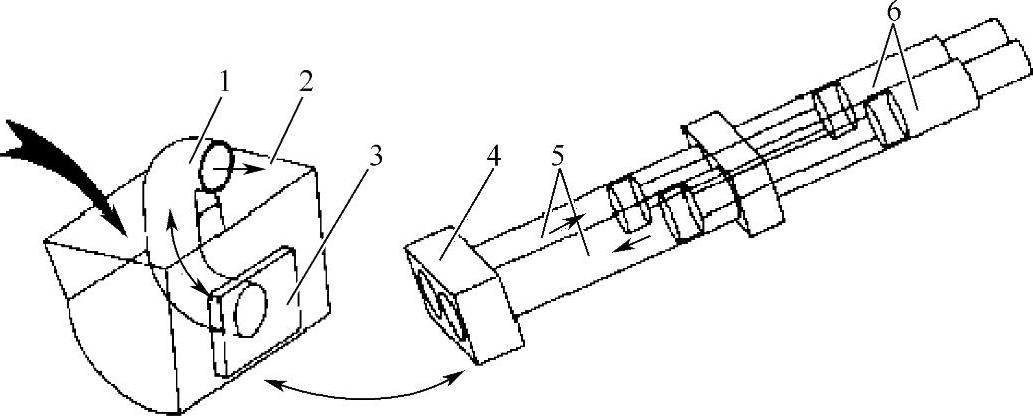

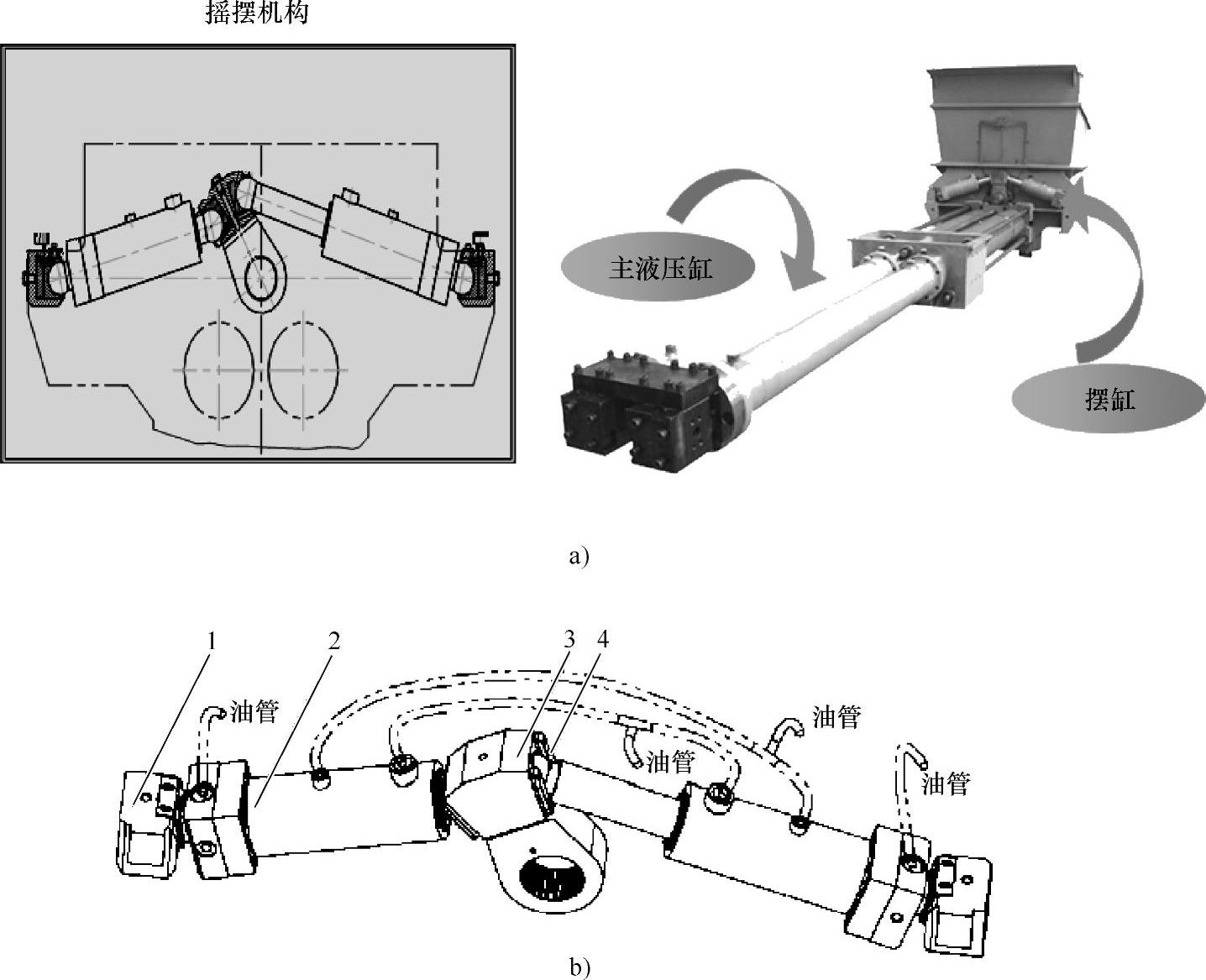

(三)摆摇机构

S阀的摆摇机构主要由摆缸固定座、左右摆阀液压缸、摇臂和摆缸卡板等部分组成,具体机构如图4-26所示,一般安装在料斗的后方。摆摇机构的工作原理是在液压油的作用下推动左右两个摆阀液压缸的活塞杆,活塞杆驱动摇臂,摇臂带动S阀左右摆动,从而实现S阀的换向。在换向动作过程中要求换向迅速,动作有力。

图4-26 摆摇机构示意图

1—摇摆固定座 2—摆阀液压缸 3—摇臂 4—摆缸卡板

由于摆摇机构一般动作都比较迅速,换向有力,所以存在冲击较大的问题。三一重工在S阀的摆阀液压缸的极限位置设有缓冲设计,这样尽管换向迅速,冲击却较小。另外左右摆阀液压缸的球头用ZCuAL10Fe3材料制成的轴承包络,不但起缓冲作用,还能减少球头的磨损。在摆缸固定座上设有旋盖式油杯,在泵送过程中,应每4h旋盖润滑一次,使球形摩擦面处于良好的润滑状态。

针对不同形式的分配阀,摆摇机构也有不同的方式,如单液压缸作用在摇臂上等。

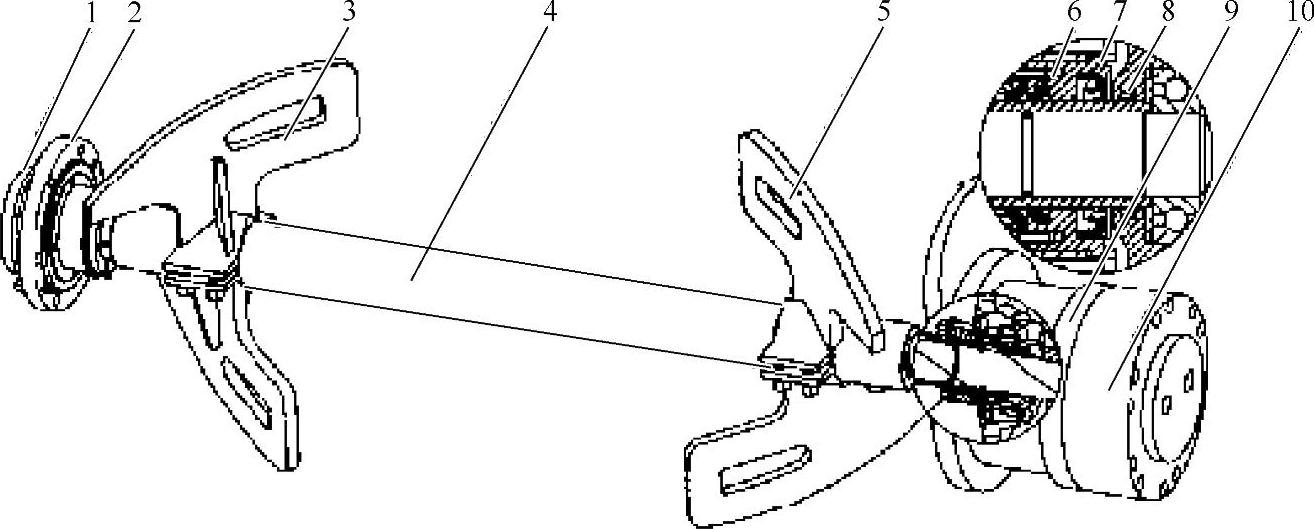

(四)搅拌机构

搅拌机构包括搅拌轴部件、搅拌轴承及其密封件,如图4-27所示。搅拌轴部件由搅拌轴、搅拌叶片、轴套组成。搅拌轴是靠两端的轴承、轴承座(马达座)支承的,搅拌轴承采用调心轴承,轴承座外部还装有滑脂嘴的螺孔,其孔道通到轴承座的内腔,工作时可对轴承进行润滑。为了防止料斗内的混凝土浆进入搅拌轴承,搅拌轴左右两端装有J型防尘圈和密封圈。搅拌轴左端通过花键套和液压马达连接,工作时由液压马达直接驱动搅拌轴带动搅拌叶片搅拌。搅拌机构的主要作用是对料斗里的混凝土进行二次搅拌,防止其离析。

图4-27 搅拌机构示意图

1—端盖 2—轴承座 3—左搅拌叶片 4—搅拌轴 5—右搅拌叶片 6—J型防尘圈 7—密封圈 8—轴承 9—马达座 10—液压马达

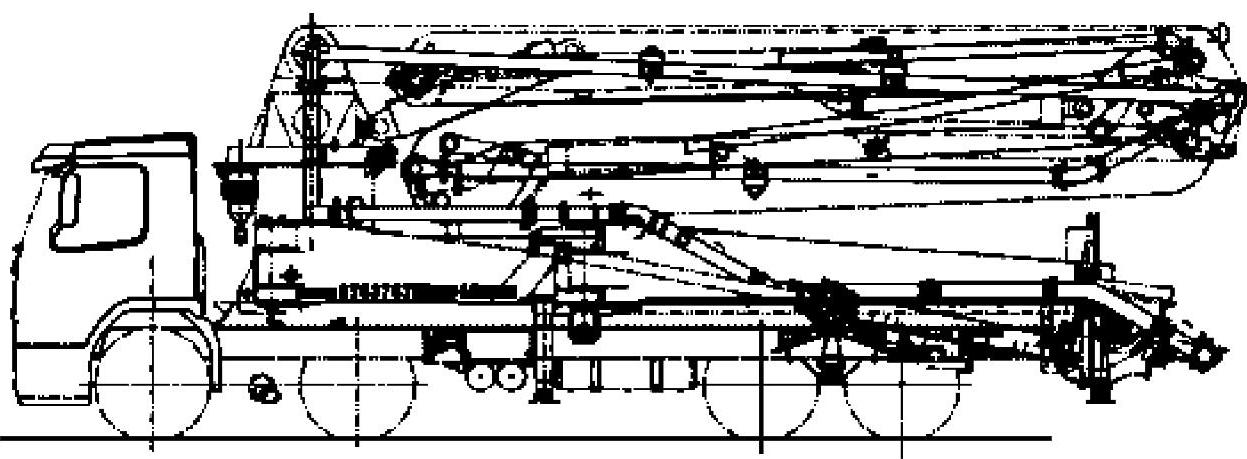

(五)配管

配管由一系列弯管、直管、管卡和输送管支承组成,如图4-28所示。配管总的要求是在输送阻力尽量小的情况下,管道布置美观大方,与整车协调一致。

图4-28 配管示意图

臂架输送管附在臂架的臂侧,长度与臂长相配,各臂中部为直管,而各臂两端头各为一个90°弯管。两管之间可相互旋转,两节相连臂架端头的90°弯管绕两臂架铰接轴轴线旋转,即可实现输送管随臂架转动而转动。

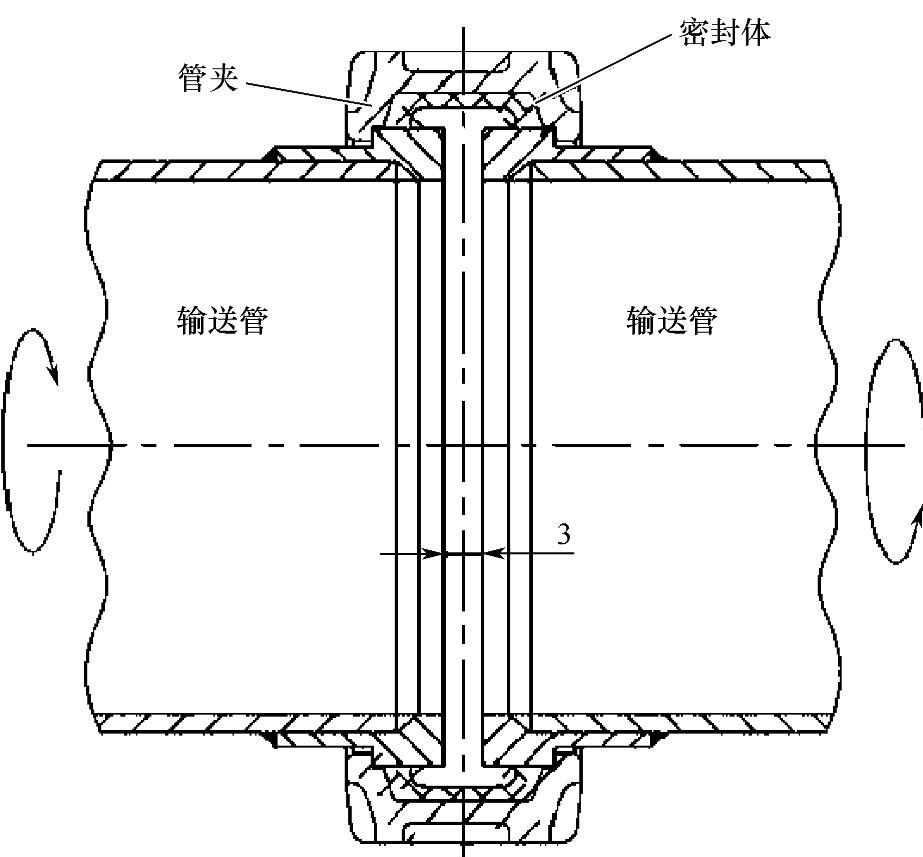

两输送管与管夹间连接的结构如图4-29所示。

由于各管安装位置不同,它们受到的冲击和磨损也不同,一般弯管比直管磨损大,越往臂末端走输送管磨损越小。也有例外,如倒数第二个弯管的磨损就最大,它除受到一般的磨损外,还受到混凝土下掉的重力冲击。因此,应根据磨损大小,各输送管采用不同的壁厚或耐磨措施,尽量使整套输送管寿命趋于一致。

图4-29 输送管连接示意图

输送管支承在臂架上,其重量、冲击和偏心力矩都由臂架承受,原则上臂架左右交替布管,并应尽量靠近臂架,以减小偏心力矩,在保证一定输送通径、强度和磨损余量的基础上应尽量轻。由于输送管的重量是臂架载荷的一部分,输送管不允许增加壁厚和外径,否则会降低臂架的使用寿命,也影响泵车的稳定性。

输送管必须在臂架不受张力的状态下安装,如每节臂都自由地平置(各节臂架被支承好)或每节臂被支承时未折叠或臂架完全收回并放到支承上时,臂架即不受张力。否则输送管上可能出现应力,造成管支架和臂架损坏,在泵送作业时,末端软管甚至可能剧烈摇动、脱出。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。