深层搅拌法是用于加固饱和软黏土地基的一种新方法,通过深层搅拌机械,在地基深处就位,利用固化剂与软土之间所产生的一系列物理化学反应,使软土固化成具有整体性、水稳性和一定强度的桩体,其与桩间土组成复合地基。固化剂主要采用水泥、石灰等材料,与砂类土或黏性土搅拌均匀,在土中形成竖向加固体。对提高软土地基承载能力,减小地基的沉降量有明显效果。

深层搅拌法按加固材料的状态可分为粉体类(水泥、石灰粉末)和浆液类(水泥浆及其他化学浆液);按施工工艺可分为低压搅拌法(粉体喷射搅拌桩、水泥浆搅拌桩)和高压喷射注浆法(高压旋喷桩)两类。

一、粉体喷射搅拌(桩)法和水泥浆搅拌(桩)法

深层搅拌法当采用粉状固化剂时,称为粉体喷射搅拌(桩)法;当采用水泥浆液固化剂时,称为水泥浆搅拌(桩)法。这两种方法均属低压搅拌法,是国内目前较常用的地基处理方法。加固原理、设计计算方法和质量检验方法基本一致,但施工工艺有所不同。

1.粉体喷射搅拌(桩)法——粉喷桩

(1)粉体喷射搅拌法的概念及施工 粉体喷射搅拌法通过专用的施工机械,将搅拌钻头下沉到预计孔底后,用压缩空气将固化剂(生石灰或水泥粉体材料)以雾状喷入加固部位的地基土,凭借钻头和叶片旋转使粉体加固料与软土原位搅拌混合,自下而上边搅拌边喷粉,直到设计标高。为保证质量,可再次将搅拌头下沉至孔底,重复搅拌。

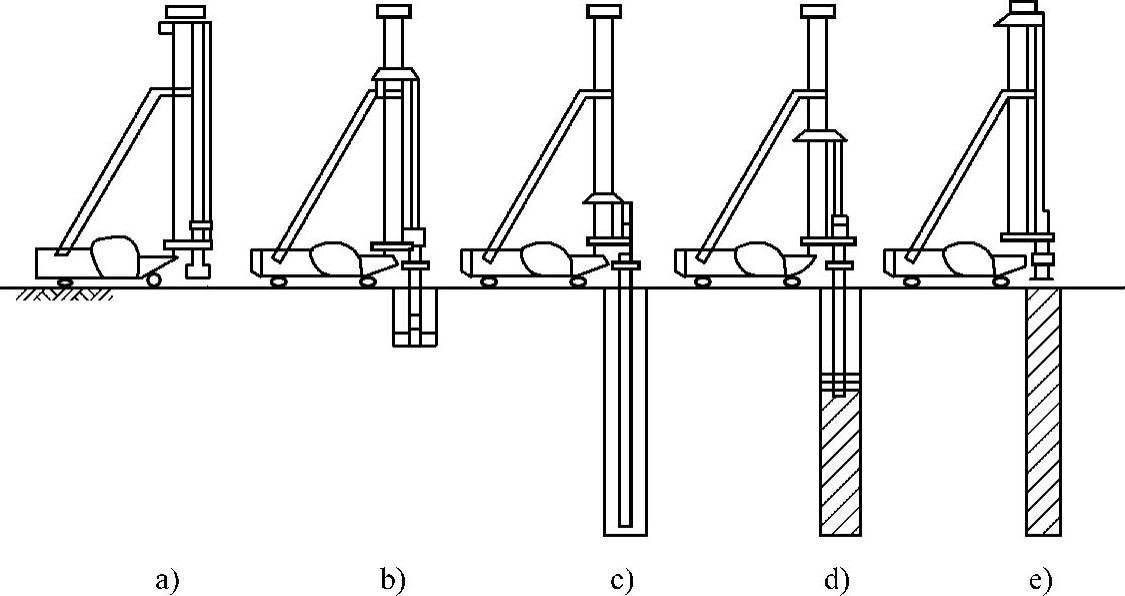

粉体喷射搅拌桩施工作业顺序如图3-12所示。

图3-12 粉体喷射搅拌法施工作业顺序

a)搅拌机对准桩位 b)下钻 c)钻进结束 d)提升喷射搅拌 e)提升结束

施工结束后,对加固的地基应做质量检验,包括标准贯入试验、取芯抗压试验、载荷试验等。桩柱体的强度、压缩模量、搅拌的均匀性以及尺寸均应符合设计要求。

粉体喷射搅拌桩加固地基的具体设计计算可按复合地基设计。桩柱长度的确定,原则上与砂桩相同。

(2)粉体喷射搅拌法的加固机理 粉体喷射搅拌法的加固机理因加固材料的不同而稍有不同。

当采用石灰作为固化剂时,其原理与公路常用的石灰加固土基本相同。石灰与软土主要发生如下作用:石灰的吸水、发热、膨胀作用;离子交换作用;碳酸化作用(化学胶结反应);火山灰作用(化学凝胶作用)以及结晶作用。这些作用使土体中水分降低、土颗粒凝聚而形成较大团粒,同时生成复合的水化物4CaO·Al2O3·13H2O和2CaO·Al2O3·SiO26H2O等。它们在水中逐渐硬化,并与土颗粒粘结在一起,从而提高了地基土的物理力学性质。

当采用水泥作为固化剂时,在加固过程中发生水泥的水解和水化反应、黏土颗粒与水泥水化物的相互作用和碳酸化作用。这些反应使土颗粒形成凝胶体和较大颗粒,颗粒间形成蜂窝状结构,并生成稳定的不溶于水的结晶化合物,从而提高软土强度。

(3)粉体喷射搅拌法的加固效果 石灰、水泥粉体加固形成的桩柱的力学性质变形幅度相差较大,主要取决于软土特性、掺加料种类、质量、用量、施工条件及养护方法等。石灰用量一般为干土重的6%~15%,软土含水量以接近液限时效果较好。水泥掺入量一般为干土重5%以上(7%~15%)时效果较好。

粉体喷射搅拌法形成的粉喷桩直径为50~100cm,加固深度可达10~30m。石灰粉体形成的加固桩柱体抗压强度可达800kPa,压缩模量达20000~30000kPa。水泥粉体形成的桩柱体抗压强度可达5000kPa,压缩模量达100000kPa左右。地基承载力一般提高2~3倍,减少沉降量1/3~2/3。

(4)粉体喷射搅拌法的特点与适用范围

粉体喷射搅拌法具有以下优点:

①以粉体作为主要加固料,不需向地基注入水分,因此加固后地基土初期强度高。

②可以根据不同土的特性、含水量、设计要求,合理选择加固材料及配合比。

③对于含水量较大的软土,加固效果更为显著。

④施工时不需高压设备,安全可靠。如严格遵守操作规程,可避免对周围环境产生污染、振动等不良影响。

粉体喷射搅拌法的缺点是:由于目前施工工艺的限制,加固深度不能过深,一般为8~15m。

我国粉体材料资源丰富,粉体喷射搅拌法常用于公路、铁路、水利、市政、港口等工程软土地基的加固;较多用于边坡稳定及构筑地下连续墙或深基坑支护结构。被加固软土中有机质含量不应过多,否则效果不大。

2.水泥浆搅拌(桩)法

(1)概念

水泥浆搅拌法是用回转的搅拌叶将压入软土内的水泥浆与周围软土强制拌和,形成水泥加固体。搅拌机由电动机、中心管、输浆管、搅拌轴和搅拌头组成,并有灰浆搅拌机、灰浆泵等配套设备。我国生产的搅拌机有单搅头和双搅头两种,加固深度可达30m,形成的桩柱体直径为60~80cm(双搅头形成8字形桩柱体)。

加固原理基本和水泥粉喷搅拌桩相同。

水泥浆搅拌法的施工顺序大致为:

①在深层搅拌机起吊就位后,搅拌机先沿导向架切土下沉。

②下沉到设计深度后开启灰浆泵,将制备好的水泥浆压入地基。

③边喷边旋转搅拌头,并按设计确定的提升速度,进行提升、喷浆、搅拌作业,使软土与水泥浆搅拌均匀。提升到上面设计标高后,再次控制速度将搅拌头搅拌下沉,达到设计加固深度后,再搅拌提升出地面。(https://www.daowen.com)

为控制加固体的均匀性和加固质量,施工时应严格控制搅拌头的提升速度,并保证喷压阶段不出现断桩现象。

(2)水泥浆搅拌法的加固效果

水泥浆搅拌法加固形成的桩柱体强度与加固时所用水泥标号、用量、被加固土含水量等有密切关系,应在施工前通过现场试验取得有关数据。一般用32.5级水泥,水泥用量为加固土干容重的2%~15%,三个月龄期试块变形模量可达75000kPa以上,抗压强度达1500~3000kPa以上,加固软土含水量为40%~100%。按复合地基设计计算,加固软土地基承载力可提高2~3倍以上,沉降量减少,稳定性也明显提高,而且施工方便。

(3)水泥浆搅拌法的优点及适用范围

与粉体喷射搅拌法相比,水泥浆搅拌法另有其独特的优点:

①加固深度加深。

②由于将固化剂和原地基软土就地搅拌,因而最大限度利用了原土。

③搅拌时不会侧向挤土,环境效应较小。

水泥浆搅拌法是目前公路、铁路厚层软土地基加固常用的技术措施;也用于深基坑支护结构、港口码头护岸等。由于水泥浆与原地基软土搅拌结合对周围建筑物影响很小,施工时无振动和噪声,对环境无污染,更适用于市政工程。但不适用于含有树根、石块等的软土层。

二、高压喷射注浆法

1.高压喷射注浆法的概念

高压喷射注浆法是60年代后期由日本提出的,我国在70年代开始用于桥墩、房屋等地基处理。它是利用钻机将带有喷嘴的注浆管钻至土层的预定位置后,以20MPa左右的高压将加固用浆液(水泥浆)从喷嘴喷射出冲击土层,土层在高压喷射流的冲击力、离心力和重力等作用下,与浆液搅拌混合,浆液凝固后,便在土中形成一个固结柱体。

按喷射方向和形成固体的形状可分为旋转喷射、定向喷射和摆动喷射三种。旋转喷射为喷嘴边喷边旋转和提升,固结体呈圆柱状,此法又称为旋喷法,主要用于加固地基;定向喷射为喷嘴边喷边提升,喷射方向固定,固结体呈壁状;摆动喷射为喷嘴边喷边左右摆动,固结体呈扇状墙。后两种方式常用于基坑防渗和边坡稳定等工程。

按注浆的基本工艺可分为单管法(浆液管)、二重管法(浆液管和气管)、三重管法(浆液管、气管和水管)和多重管法(水管、气管、浆液管和抽泥浆管等)。

2.高压喷射注浆法的施工

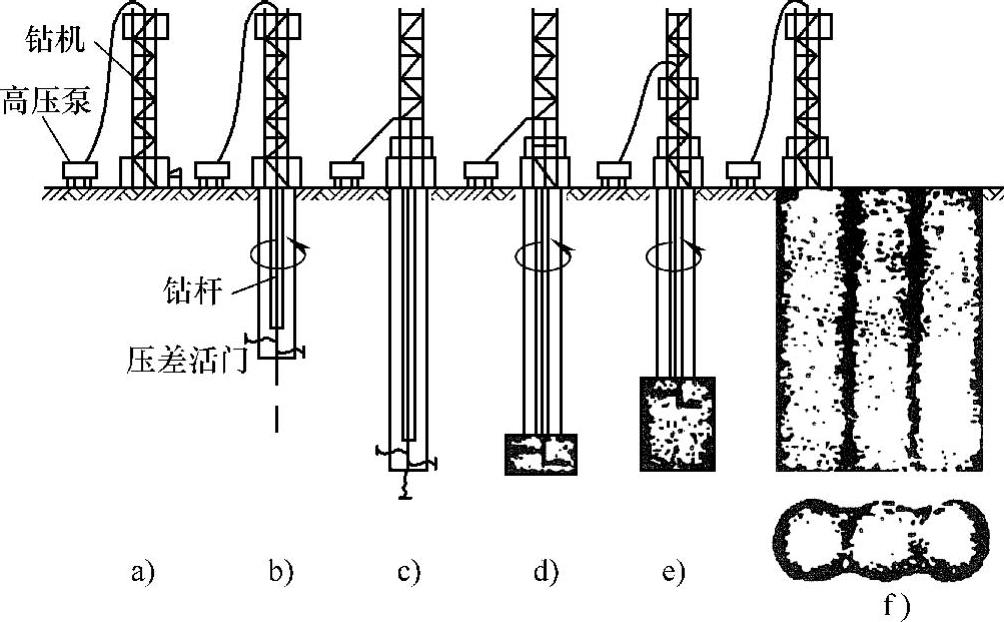

旋喷法加固地基的施工程序如图3-13所示:

a表示钻机就位后先进行射水试验。

b、c表示钻杆旋转射水下沉,直到设计标高为止。

d、e表示压力升高到20MPa时喷射浆液,钻杆约以20r/min旋转,提升速度约每喷射三圈提升25~50mm,这与喷嘴直径,加固土体所需加固液量有关(加固液量经试验确定)。

图3-13 旋喷法的施工程序

a)射水试验 b)、c)射水下沉 d)、e)喷射浆液 f)旋喷成桩

f表示已旋喷成桩。

再移动钻机重复b~f程序。

3.高压喷射注浆法的适用土质条件及加固效果

高压喷射注浆法适用于砂类土、黏性土、湿陷性黄土、淤泥和人工填土等多种土类,加固直径(厚度)为0.5~1.5m,固结体抗压强度(32.5级水泥三个月龄期):加固软土为5~10MPa,加固砂类土为10~20MPa。对于砾石粒径过大、含腐殖质过多的土加固效果较差。对地下水流较大、对水泥有严重腐蚀的地基土不宜采用。

此法因加固费用较高,可在其他加固方法效果不理想等情况下再考虑选用。

旋喷桩的平面布置可根据加固需要确定,当喷嘴直径为1.5~1.8mm,压力为20MPa时,形成的固结桩柱体的有效直径D可参考下列经验公式估算:

对于标准贯入击数N=0~5的黏性土

对于5≤N≤15的砂类土

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。