一、砂桩挤密法

1.砂桩的概念

用振动、冲击或打入套管等方法在地基中成孔,孔径一般为0.3~0.8m,然后向孔中填入砂石料,再加以夯挤密实形成的桩体。

砂桩内填料,宜采用砾砂、粗砂、中砂、圆砾、角砾、卵石、碎石等,填料中含泥量不应大于5%,并不宜含有粒径大于50mm的粒料。

2.砂桩的适用条件

①不发生冲刷或冲刷深度不大的松散砂土、素填土、杂填土以及IL<1、孔隙比接近或大于1的含砂量较多的松软黏性土地基,如其厚度较大,用砂垫层处理施工困难时,可考虑采用砂桩深层挤密法,以提高地基承载力,减少沉降量和增强抗液化能力。

②对于厚度大的饱和软黏土地基,由于土的渗透性小,采用此法不仅不易将土挤密实,反而还会破坏土的结构强度。此时砂桩主要起到置换作用,加固效果不大。宜考虑采用其他加固方法,如砂井预压、深层搅拌法等。

3.砂桩的作用

①对松散的砂土层,砂桩的主要作用是挤密地基土,同时还起到排水减压作用和地基防振作用。

②对松软黏性土,砂桩挤密效果不如在砂土中明显,主要是通过桩体的置换和排水作用加速桩间土的排水固结,并形成复合地基,从而提高地基的承载力和稳定性,改善地基土的力学性质。

③对砂土与黏性土互层的地基及冲填土,砂桩也能起到一定的挤实加固作用。

除用砂石作为挤密填料外,还可用石灰、二灰(石灰、粉煤灰)、素土等填冲桩孔,相应的桩体分别称为石灰桩、二灰桩、灰土桩、素土桩等,此时石灰、二灰还具有吸水膨胀及化学反应而挤密软弱土层的作用。这类桩的加固原理与设计方法与砂桩挤密法相同。

4.砂桩的施工要点

1)可采用振动式或锤击式成孔。振动式是靠振动机的垂直上下振动,把带桩靴或底盖的钢套管打入土中成孔,填入砂料振动密实成桩(一边振动一边拔出套管);锤击式是将钢套管打入土中,其他工艺与振动式基本相同,但灌砂成桩和扩大是用内管向下冲击而成。

2)砂料应分层填筑、分层夯实。

3)确定砂料的最佳含水量。

4)砂桩必须上下连续,确保设计长度。

5)砂桩的灌砂量应保证,如实际灌砂量未达到设计用量时,应在原处复打,或在旁边补桩。

6)为增加挤密效果,砂桩可从外圈向内圈施打。

7)加固后地基承载力可用静载试验确定,桩及桩间土的挤密质量可采用标准贯入法、动力触探法、静力触探法等进行检测。

二、压实法

压实法主要适用于砂土及含水量在一定范围内的软弱黏性土地基;也适用于加固杂填土、黄土以及换土垫层的分层填土压实等。按采用的压实手段不同,可分别对浅层或深层土起加固作用,常用的压实方法有:机械碾压法、振动压实法、重锤夯实法及强夯法(也称动力固结法)。

1.机械碾压法

机械碾压法是一种采用平碾、羊足碾、压路机、推土机或其他机械压实松散土的方法。该法主要适用于大面积回填土和杂填土地基的浅层压实。

碾压的效果主要取决于被压实土的含水量和压实机械的压实能量,施工时应控制被碾压土的最佳含水量,选择适当的碾压分层厚度和碾压遍数。

①黏性土的碾压,通常用80~100kN的平碾或120kN的羊足碾,每层铺土厚度约为20~30cm,碾压8~12遍。②杂填土的碾压,应先将建筑范围内一定深度的杂填土挖除,开挖深度视设计要求而定,用80~120kN压路机或其他压实机械将坑底碾压几遍,再将原土分层回填碾压,每层土的虚铺厚度约30cm。有时还可在原土中掺入部分碎石、碎砖、白灰等,以提高地基强度。由于杂填土的性质比较复杂。碾压后的地基承载力相差较大。根据一些地区的经验,用80~120kN压路机碾压后的杂填土地基,承载力约为80~120kPa。

碾压的质量标准以分层检验压实土的干重度和含水量来控制。

2.振动压实法

振动压实法是通过在地基表面施加振动,把浅层松散土振实的方法,可用于处理砂土和由炉灰、炉渣、碎砖等组成的杂填土地基。

竖向振动力由机内设置的两个偏心块产生。振动压实的效果与振动力的大小、填土的成分和振动时间有关。当杂填土的颗粒或碎块较大时,应采用振动力较大的机械。一般来说,振动时间越长,效果越好。但振动超过一定时间后振实效果将趋于稳定。因此,在施工前应进行试振,找出振实稳定所需要的时间。振实范围应从基础边缘放出0.6m左右,先振基坑两边,后振中间。经过振实的杂填土地基,承载力基本值可达100~120kPa。

3.重锤夯实法

重锤夯实法是运用起重机械将重锤(不轻于15kN)提到一定高度(2.5~4.5m),然后让锤自由落下,不断重复夯击地基,使地基浅层得到密实。它适用于砂土、稍湿的黏性土、部分杂填土和湿陷性黄土等地基的浅层处理。

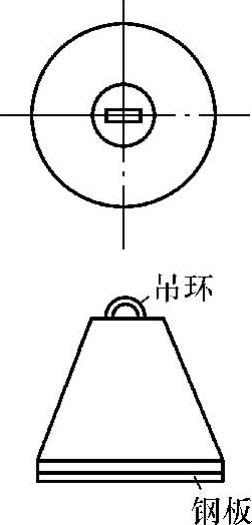

重锤的样式常为一截头圆锥体(见图3-2),重为15~30kN,锤底直径0.7~1.5m,锤底面自重静压力约为15~25kPa,落距一般采用2.5~4.5m。

重锤夯实的有效影响深度与锤重、锤底直径、落距及地质条件有关。为达到预期加固密实度和深度,应在现场进行试夯,确定需要的落距、夯击遍数等。

夯击时,土的饱和度不宜太高,地下水位应低于击实影响深度,在此深度范围内也不应有饱和的软弱下卧层,否则会出现“橡皮土”现象,严重影响夯实效果。若含水量过低,消耗夯击功能较大,往往达不到预期效果。含水量应尽量控制接近击实土的最佳含水量,或控制在塑液限之间而稍接近塑限为佳,也可由试夯确定含水量与锤击功能的规律,以求能用较少的夯击遍数达到预期的设计加固深度和密实度,从而指导施工。一般夯击遍数不宜超过8~12遍,否则应考虑增加锤重、落距或调整土层含水量。

重锤夯实法加固后的地基,应经静载试验确定其承载力,需要时还应对软弱下卧层承载力及地基沉降进行验算。

4.强夯法

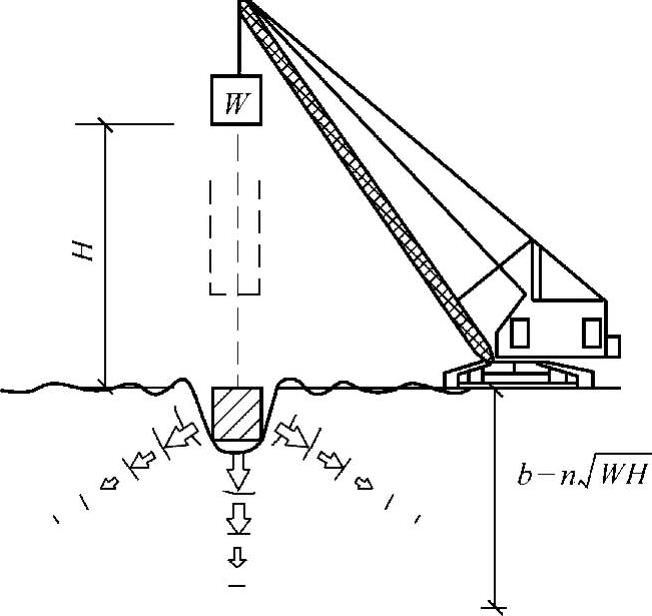

(1)强夯法的概念、特点及适用条件 强夯法,亦称为动力固结法,是一种将较大的重锤(一般约为100~600kN,最重达2000kN)从6~40m高处自由落下,对较厚的软土层进行强力夯实的地基处理方法,如图3-3所示。

图3-2 夯锤

图3-3 强夯法示意图

强夯法的显著特点是夯击能量大,因此影响深度也大;工艺简单;施工速度快、费用低、适用范围广、效果好等。

强夯法适用于碎石类土、砂类土、杂填土、低饱和粉土和黏土、湿陷性黄土等地基的加固,效果较好。对于高饱和软黏土(淤泥及淤泥质土)强夯处理效果较差,但若结合夯坑内回填块石、碎石或其他粗粒料,强行夯入形成复合地基(称为强夯置换或动力挤淤),效果较好。

(2)强夯法的加固机理 强夯法的加固机理:主要是将势能转化为夯击能,在地基中产生强大的应力和冲击波,对土体产生加密和固结作用。强夯法虽然在实践中已被证实是一种较好的地基处理方法,但其加固机理研究尚待完善。强夯法根据土的类别和强夯施工工艺的不同可分为三种加固机理:

①动力挤密。在冲击型荷载作用下,在多孔隙、粗颗粒、非饱和土中,土颗粒产生相对位移,孔隙中气体被挤出,从而使得土体的孔隙减小、密实度增加、强度提高以及变形减小。

②动力固结。在饱和的细粒土中,土体在夯击能量作用下产生孔隙水压力,使土体结构被破坏,土颗粒间出现裂隙,形成排水通道,渗透性改变。随着孔隙水压力的消散土开始密实,抗剪强度、变形模量增大。在夯击过程中伴随着土中气体体积的压缩、触变的恢复、粘粒结合水向自由水转化等。

③动力置换。在饱和软黏土特别是淤泥及淤泥质土中,通过强夯将碎石填充于土体中,形成复合地基,从而提高地基的承载力。

(3)强夯法的施工要点

强夯法施工前,应先在现场进行原位试验(旁压试验、十字板试验、触探试验等),取原状土样测定含水量、塑限液限、粒度成分等,并在试验室进行动力固结试验,以取得有关数据。

①试夯

强夯正式开始施工前,应根据初步确定的参数,在现场有代表性的地方试夯,与夯前测试数据进行对比,检验强夯效果,确定工程采用的各项强夯参数。若不符合设计要求,应及时进行调整。在进行试夯时也可以采用不同的设计参数方案进行优选。(www.daowen.com)

②强夯施工

强夯施工按下列步骤进行:

a.在整平后的场地上标出第一编夯击点的位置,并量测场地的标高。

b.起重机就位,使夯锤对准夯击点位置。

c.测量夯点锤顶高程。

d.将夯锤起吊到预定高度,待夯锤脱钩下落后,放下吊钩,测量锤顶高程,若发现因坑底倾斜而造成夯锤歪斜时,应及时将坑底整平。

e.重复步骤d,按设计规定的夯击次数及控制标准,完成一个夯点的夯击。

f.换夯点,重复步骤b~e,直至完成第一遍全部夯点的夯击。

g.用推土机将夯坑整平,并测量场地高程。

h.在规定的间隔时间后,按上述步骤完成全部夯击遍数,最后用低能量满夯,将表层松土夯实并测量场地高程。

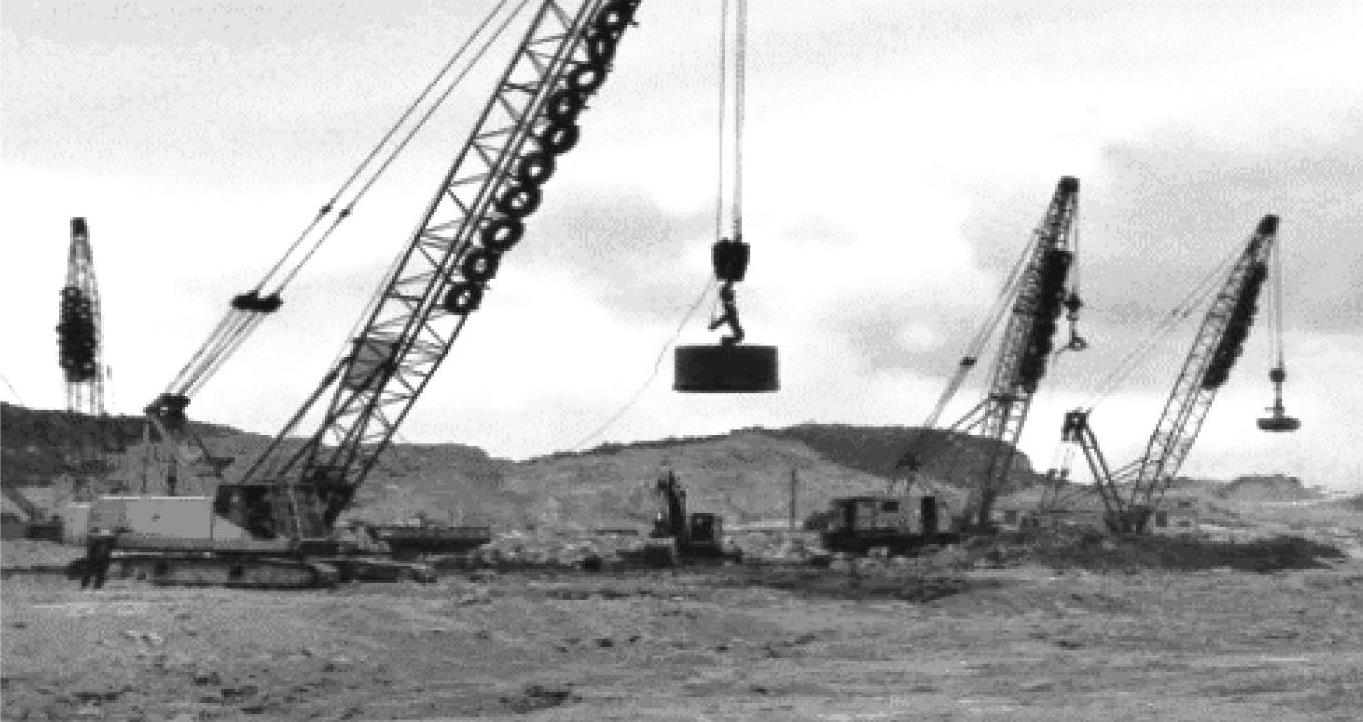

强夯法的施工顺序应该是“先深后浅”,即先加固深层土、再加固中层土、最后加固表层土。如图3-4所示为强夯法的施工现场。

图3-4 强夯法的施工现场

施工过程中还应对现场地基土层进行一系列对比的观测工作,包括地面沉降测定,孔隙水压力测定,侧向压力、振动加速度测定等。

(4)强夯法加固效果检验

强夯施工结束后,应间隔一定时间才能对地基加固效果进行检验。对于碎石土和砂土地基,其间隔时间可取1~2周;对于低饱和度的粉土和黏性土地基可取3~4周。

检验方法可根据土性选用原位测试(如:十字板剪切、触探、旁压、载荷或波速试验等),也可采用室内常规试验、室内动力固结试验等。

近年来国内外有采用强夯法作为软土的置换手段,用强夯法将碎石挤入软土形成碎石垫层或间隔夯入形成碎石墩(桩),构成复合地基,且已列入相关的行业规范。

强夯法尚无完整的设计计算方法,施工前后及施工过程中需进行大量测试工作;还有噪声大、振动大等缺点,不宜在建筑物旁或人口密集处使用。当加固范围较小(面积小于5000cm2)时,采用此法不经济。

三、振动水冲法

1.施工机具及其作用

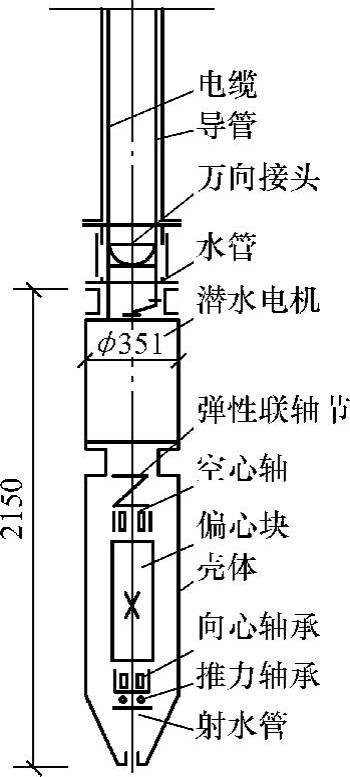

振动水冲法(振冲法)主要的施工机具是振冲器、吊机和水泵。振冲器是一个类似插入式混凝土振捣器的机具,其外壳直径为0.2~0.45m,长2~5m,重约20~50kN,筒内主要由一组偏心块、潜水电动机和通水管三部分组成,如图3-5所示。

振冲器有两个功能:一是产生水平方向振动力(40~90kN)作用于周围土体;二是从端部和侧部进行射水和补给水。振动力是加固地基的主要因素,射水起协助振动力在土中使振冲器钻进成孔,并在成孔后清孔及实现护壁等作用。

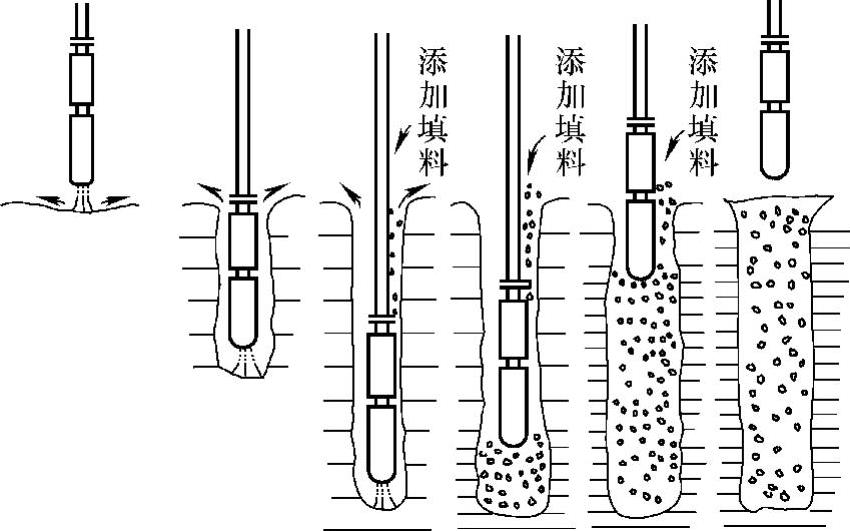

2.施工过程(图3-6)

1)振冲器由吊车或卷扬机吊起就位后,打开下喷水口,启动振冲器,在振动力和水冲作用下,在土层中形成孔洞,洞深直至设计标高。

图3-5 振冲器构造示意图

图3-6 振冲施工过程

2)进行清孔,用循环水带出孔中稠泥浆后,向桩孔逐段添加填料(粗砂、砾砂、碎石、卵石等)。填料粒径不宜大于80mm(碎石常用20~50mm)。每段填料均在振冲器振动作用下振挤密实,达到要求密实度后就可以上提。

3)重复上述操作直至地面,从而在地基中形成一根具有相当直径的密实桩体,同时桩孔周围一定范围的土也被挤密。孔内填料的密实度可以从振动所耗的电量来反映,通过观察电流变化来控制。

不加填料的振冲密实法仅适用于处理粘粒含量不大于10%的粗砂、中砂地基。

3.振冲法按加固机理的分类

振冲法根据其加固机理不同,可分为振冲置换和振冲密实法两类。

(1)振冲置换法 振冲置换法是利用振冲器在高压水的作用下边振、边冲,在地基中成孔,同时在孔内回填碎石料,把添加料振密并挤压到周围黏土中,形成粗大密实的碎石桩柱,碎石桩柱体与桩间土形成复合地基。复合地基承受荷载后,由于地基土和桩体材料的变形模量不同,故土中应力集中到桩柱上,从而使桩周软土负担的应力相应减少。与原地基相比,复合地基的承载力得到提高,沉降量减少。

振冲置换法适用于处理不排水剪切强度小于20kPa的黏性土、粉土、饱和黄土和人工填土等地基,若桩周土的强度过低,则难以形成桩体。

对于软黏性土地基,由于透水性很低,振动力并不能使饱和土中孔隙水迅速排除,而减小孔隙比,而主要是桩柱与软黏土组成复合地基。

(2)振冲密实法 振冲密实法是利用振冲器的强力振动,使饱和砂层发生液化,砂粒重新排列,孔隙率降低;利用振冲器的水平振冲力回填碎石料,使砂层被挤密,达到提高地基承载力、降低沉降的目的。

振冲密实法适用于处理砂土和粉土等地基,不加填料的振冲密实法仅适用于处理粘粒含量小于10%的粗砂、中砂地基。

振冲法处理地基最有效的土层为砂类土和粉土,其次为粘粒含量较小的黏性土,对于粘粒含量大于30%的黏性土,则挤密效果明显降低,主要产生置换作用。振冲法不适用于在地下水位较高、土质松散易塌方和含有大块石等障碍物的土层中使用。

4.振冲法的特点

优点:

1)用一个较轻便的机具,将强大的水平振动力(有的还附有垂直向的振动)直接传送到深度可达20m左右的软弱地基内。施工设备较简单、操作方便、施工速度快、造价较低。

2)因地制宜,就地取材(可采用碎石、卵石、砂、矿渣等做填料)。

3)碎石桩具有良好的透水性,能加速地基固结,地基承载力可提高1.2~1.35倍。

4)振冲过程中的预振效应可使砂土地基增加抗液化能力。

缺点:

加固地基时要排出大量的泥浆;有噪声、环境污染比较严重。

振冲法加固砂性土地基,宜在加固半个月后进行效果检验,加固黏性土地基则至少要一个月。检验方法可采用静载试验、标准贯入试验、静力触探或土工试验等。

国内应用振冲法加固地基的深度一般为14m以内,最大深度达18m,桩径为0.8~1.2m;置换率一般在10%~30%,每米桩的填料量为0.3~0.7m3。地基加固后相对密度可提高70%以上,大面积加固后地基承载力可提高一倍以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。