1.变速器一览图

1)OAM变速器的机械部分结构如下图所示。

A—外侧驱动轴 I—内侧驱动轴 1—输出轴1 2—输出轴2 3—输出轴3

2)变速器的备件代码需与变速器型号代码配对。

3)每次进行转轴装配工作时,必须注意轴承。轴承罩很容易因碰撞而扭曲,导致在安装前损坏。不允许更换轴瓦,轴瓦应与轴承一一配对。另外,应一起更换一条转轴的所有轴承,如下图所示。

4)每次用导杆3411安装差速器时,不要与下方的轴承碰撞,如下图所示。

2.拆分变速器

1)将变速器固定在支架上,如下图所示。前提条件:①已拆卸离合器;②已拆卸机电装置;③已排放变速器油;④已挂入驻车锁。

2)拆下拉索底座,如下图所示。

3)拆下杆和盖板,如下图所示。

4)拆卸驻车锁,如下图所示。

5)用工具T10107 A拆卸法兰轴,如下图所示。为了拆卸和安装法兰轴,需将2个螺栓拧入法兰,并用撬棒固定住法兰轴。该螺栓有6毫米的内六角,可以使用工具手柄V.A.G 1669拆卸和安装它。

6)拆卸离合器侧半壳的连接螺栓,如下图所示。

7)安装支撑工装T10323,朝向内侧驱动轴,并拧紧丝杆,这样就能支撑转轴。之后,拔下变速器壳体,如下图所示。

8)旋转变速器,拆卸半壳上剩余的连接螺栓,如下图所示。

9)击穿内侧驱动轴的盖板,并将其撬起。将螺钉旋具居中,并倾斜插入盖板。尽可能插入,直至能撬出盖板,如下图所示。

10)拆下卡环,取下机电装置的定位套,如下图所示。

11)从上部安装另一支撑工装。用A方螺栓T10427/1和B角铁T10427拧紧丝杆,将其压到驱动轴上,如下图所示。在拔出时,可以用锤子敲击,以获得辅助拉力。同时,需使用硬木垫板。这样,两半壳之间的粘接剂更容易脱落,拔出变速器壳体并置于一侧。

12)进行其他装配工作时,变速器壳体和支撑工装要一起夹在台钳内,如下图所示。

13)取出磁体,并对其进行清洁,如下图所示。

14)将换档拨叉向上挂入1档。轻轻抬起从动轴1,稍稍翻转,并取出换档拨叉,如下图所示。

15)将换档拨叉向上挂入4档。此时,重新轻轻抬起从动轴,稍稍翻转并取出换档拨叉,如下图所示。

16)取出输出轴1,如下图所示。

17)剩下的两个换档拨叉挂入低档,如下图所示。

18)将输出轴2和3从下部轴承中撬出,如下图所示。

19)将两条转轴朝向换档拨叉的方向,放置在离合器壳体上,如下图所示。

20)在差速器中旋入一条导杆3411,取出差速器,如下图所示。为此,可以略微撬起输出轴2。

21)取出输出轴2和3,如下图所示。

22)向内侧旋转换档拨叉,并将其取出,如下图所示。

23)取出内侧驱动轴,如下图所示。在内侧和外侧驱动轴之间有一个滚子轴承,将其一并取出(不允许拆解该轴承)。

24)拧出3个螺栓,将离合器壳体和最近的外侧驱动轴一起翻过来,如下图所示。

25)撬出外侧径向轴封环,如下图所示。

26)挤出外侧驱动轴,并用手抓住它,这样就不会掉落了,如下图所示。

27)每次都必须更换外侧驱动轴的轴承,另外还必须重新匹配卡环,如下图所示。

28)在压出转轴时,作用力通过滚子传递到轴承上。用硅胶清除剂LSE020100A3清洁两壳体表面,即可完成变速器的拆分。

3.组装变速器

1)清洁两变速器半壳的密封面。首先安装外侧驱动轴。用热风机将离合器壳体的外侧驱动轴区域加热到约100℃,如下图所示。随后,外侧驱动轴可以轻松用手安装到限位位置。

2)冷却后,拧紧3个螺栓,如下图所示。它们的拧紧力矩为8N•m,之后再转动90°,并将离合器壳体翻过来。

3)将外侧新径向轴封环,用塑料锤齐平地推到离合器壳体中,如下图所示。注意:仅齐平地推入密封环,不要封闭后面的油孔,否则轴承将得不到足够的ATF。

4)重新转动离合器壳体,如下图所示。

5)装入内侧驱动轴和滚子轴承,如下图所示。该轴承不允许拆解,还要在它上面涂油。将输出轴2和3的所有滑动套筒向低档切换。

6)装入6档换档拨叉和倒档齿轮换档拨叉,如下图所示。仅当拨叉切换到最低档时,才可以将它转入相应的位置。

7)装入5档和7档换档拨叉,只要略微撬起其他换档拨叉,就可以非常轻松地装入这两个换档拨叉,如下图所示。

8)如果安装时用力过猛致使轴承罩弯折,则圆锥滚子轴承很快就会损坏,如下图所示。

9)装入输出轴2。注意两个滑动套筒上部开口和下部开口必须正确。将输出轴2放在离合器壳体上,不要放在轴瓦内,如下图所示。

10)装入输出轴3。注意换档拨叉的开口和滑动套筒,该转轴也要放在离合器壳体上,如下图所示。

11)安装差速器。注意轴承不要与离合器壳体碰撞。将输出轴小心地放在轴承上,略微撬起内侧驱动轴。这样,即可找出输出轴2的安装位置,并取出导杆3411,如下图所示。

12)在输出轴1上,将上部滑动套筒向高档切换,如下图所示。

13)将输出轴1从斜上方装入,要使其保持倾斜,如下图所示。因为在将其放入安装位置前,还必须安装换档拨叉。

14)将2档和4档换档拨叉先放入滑动套筒,然后摇晃套筒,使其进入导向件,如下图所示。

15)将1档和3档换档拨叉先放入滑动套筒,然后摇晃套筒,使其进入导向件,如下图所示。

16)略微撬起内侧驱动轴。这样,输出轴1就可以到达其安装位置,如下图所示。安装后,所有换档拨叉应位于怠速位置。检查换档拨叉和输入轴的位置是否正确,所有零件必须能无卡滞地来回转动。

17)装入磁体,如下图所示。

18)转入定位套,注意变速器必须在该位置,如下图所示。

19)从下部安装支撑工装T10323,朝内侧驱动轴方向拧紧丝杆,如下图所示。

20)仅允许支撑轴升高到可以触及内侧驱动轴上的7档档位齿轮A和输出轴1上的3档换档齿轮B的位置,使丝杆碰到轴即可,如下图所示。这样可以避免装上离合器壳体之后,离合器内有多余的力传入,力应该传递到支撑工装T10323上。

21)在所有露出的圆锥滚子轴承上滴油,并准备安装变速器壳体。将变速器壳体完整地组装在一起(前提是已清洁法兰面,并已安装变速器油导管)。

笔记

22)在离合器壳体的法兰上涂覆装配粘接剂AMV 17400302(粘接剂条的厚度:最大为1mm),如下图所示

23)用手持式粘接剂喷枪V.A.G 1628涂覆粘接剂。粘接剂条要留有变速器油循环的空间。为此,不要封包钻孔,装上变速器壳体。

笔记

24)注意,换档拨叉在其轴套内,如下图所示。

25)将管件VW 416 B内径较大的一端放在内环上,如下图所示。第二位装配人员在挤压时,要尽可能早地使变速器到位。用塑料锤子敲击,使内侧驱动轴进入其轴承,注意其在导向套上的位置。

26)注意卡环的接口。该卡环上方较紧,这就是其安装位置,如下图所示。这样,卡环钳也能嵌得更牢固。

27)安装新卡环,如下图所示。

28)从下方拆下支承工装T10323,如下图所示。

29)给变速器壳体装上新的连接螺栓,但先不要拧紧,如下图所示。在固定变速器半壳时,第二位装配人员负责旋转变速器。

30)挂入1档,如下图所示。

31)使用离合器上的凸耳转动离合器,这样可以防止圆锥滚子轴承在装入轴承座时损坏,如下图所示。拧紧新连接螺栓。(钢质螺栓拧紧力矩为20N•m,再转过45°;铝合金螺栓拧紧力矩为10N•m,再转过90°)

32)将变速器切换到怠速位置,并将内侧驱动轴的盖板齐平地敲入,如下图所示。

33)安装离合器侧半壳的连接螺栓,如下图所示。钢质螺栓的拧紧力矩为20N•m,再转过45°;铝合金螺栓的拧紧力矩为10N•m,再转过90°)

34)安装排油螺栓,如下图所示。

35)安装驱动轴的密封环。如果已经更换了大密封环,则无需重新更换,如下图所示。

36)安装驻车锁,如下图所示。

37)通过驻车锁加注1.7L变速器油,如下图所示。

38)安装杆和盖板,如下图所示。

39)安装拉索底座,拧紧力矩为8N•m,如下图所示。

40)沿拉索底座方向用手按下压入杆,直至其限位位置,如下图所示。

41)再次安装两个排气罩,如下图所示。

笔记

42)从装配台上取下变速器,即可完成变速器的组装,如下图所示。

笔记

4.维修变速器壳体

1)变速壳分解,如下图所示。

1—变速器壳体 2—挡板(光滑的一侧向外) 3—差速器的调整垫片 4—差速器轴瓦 5—输出轴3的调整垫片 6—输出轴3的轴瓦 7—输出轴2的调整垫片 8—输出轴2的轴瓦 9—输出轴1的调整垫片 10—输出轴1的轴瓦 11—内侧驱动轴的轴承 12—卡环

2)压入内侧驱动轴轴承,直至其限位位置,如下图所示。安装新卡环。

3)油导管夹在离合器壳体内,如下图所示。

4)拉出输出轴轴瓦,用相同方法拆卸输出轴1至3的所有轴瓦,如下图所示。以输出轴1为例。输出轴2和3的轴瓦以相同方法拆卸。注意:轴瓦不要挂在起拔器支撑件上。

5)压入输出轴1的轴瓦并放入调整垫片。将轴瓦一直压到其限位位置,如下图所示。

6)准备输出轴2和3,以备将其压入,如下图所示。首先在变速器中插入一块调整垫片,然后装上合适的轴瓦,最后轻轻敲击,直到不会掉落为止。

7)将止推块T10428和压板VW 402放在冲压工作台上,如下图所示。

8)压入输出轴2和3的轴瓦。需先将带轴瓦的变速器壳体放到压块T10428上。A为输出轴2的轴瓦,B为输出轴3的轴瓦,如下图所示。

9)压出差速器的轴瓦,并用合适的芯棒压出轴承。在压出前,将主动齿轮轴承分离轴瓦VW 470的环放在轴承下方。为了使离合器壳体不摇晃,需将楔块T10357放到壳体下方,如下图所示。

10)压入差速器的轴瓦时需要另一位装配人员协助。将止推块T10380放在工作台边缘,如下图所示。将离合器壳体内的轴承位置放在止推块上,并这样固定壳体。另一位装配人员放入油封和调整垫片,并将轴承推至其限位位置。

5.维修离合器壳体

1)离合器壳体分解,如下图所示。

1—离合器壳体 2—挡板(光滑的一侧向外) 3—差速器轴瓦 4—输出轴3的调整垫片 5—导油板(若变形需更换) 6—输出轴3的轴瓦 7—输出轴1的调整垫片 8—输出轴1的轴瓦 9—输出轴2的调整垫片 10—输出轴2的轴瓦 11—外侧驱动轴 12—定心轴套(2个)

2)准备输出轴2的轴瓦,以备将其压入。先将压入心轴T 10428放在工作台上,再放入调整垫片和导油板。然后小心地用心轴压入轴瓦,防止其滑落。

笔记

3)压入输出轴2的轴瓦。将离合器壳体翻转,放在心轴T10428上。为了使压力有控制地传递到离合器壳体上,需使用压紧套VW455,如下图所示。

4)压入输出轴3的轴瓦前,需安装导油板,注意轴承下有一块调整垫片,如下图所示。

5)压入差速器轴瓦,如下图所示。

6)用合适的心轴撬出轴承,此时油环会损坏,因此必须更换,如下图所示。

7)压入差速器的轴瓦,如下图所示。

8)拔出输出轴1的轴瓦,注意轴承下有一块调整垫片,如下图所示。

9)准备输出轴1的轴瓦,以备将其压入,如下图所示。先将管件VW 415 A放在轴承座下,这样,压力就不会在不受控制的情况下传递到离合器壳体上,而是被管件吸收。

10)压入输出轴1的轴瓦,如下图所示。如果已知调整垫片的厚度,则现在可以放入相应的调整垫片。

11)拔出输出轴2和3的轴瓦,注意轴承下有一块调整垫片,如下图所示。

12)提示:导油板在放上内拉拔器时,可能会损坏,需用锤子小心地敲击,如下图所示。如果导油板在安装时变形,则必须更换。

6.拆解和外侧组装驱动轴

1)外侧驱动轴的分解图,如下图所示。

1—外侧驱动轴 2—支撑板和螺栓(光滑的一侧朝向轴承) 3—轴承 4—卡环

2)压出轴承,如下图所示。拆卸时如果轴承损坏,则必须更换。

3)将新的轴承压到限位位置。注意轴承应仅通过内环压入,如下图所示。

4)注意:板上的字符指向齿轮。

5)压入卡环的目的是使轴承和卡环无间隙地固定在一起,如下图所示。为此需找出能无间隙卡入槽口的卡环。

6)将卡环压入槽内,如下图所示。

7.拆分和组装内侧驱动轴

1)内侧驱动轴的分解,如下图所示。

1—内侧驱动轴 2—5档齿轮(在清洁时无需压出) 3—传感轮(在清洁时无需拆卸,仅用撬杆压下即可) 4—3档齿轮 5—7档齿轮 6—卡环 7—滚针衬套 8—滚针衬套(大滚针) 9—滚轮衬套

笔记

2)压出7档齿轮,如下图所示。

笔记

3)压入7档齿轮,小心地将其压到限位位置,如下图所示。

4)压出3档齿轮,如下图所示。

5)压入3档齿轮,小心地将其压到限位位置,如下图所示。

6)压出5档齿轮,如下图所示。

7)压入5档齿轮,需先将其加热到140℃,然后再小心地将其压到限位位置,如下图所示。将管件2040与压板VW 401对齐,使得轴能无碰撞地向下穿过。用压板VW 402固定支撑管件。

8)将传感轮推到已冷却的5档齿轮上,如下图所示。

8.装配一览-输出轴

输出轴1输出轴1的分解图,如下图所示。

1—输出轴1 2、11、15、25—滚针轴承 3—2档换档齿轮 4、6、8、10、18、20、22、24—同步环 5、9、19、23—外圈 7—2档和4档的滑动套筒和同步体 12、16、26—滚针轴承的轴套 13—4档换档齿轮 14—垫片 17—3档换档齿轮 21—1档和3档的滑动套筒和同步体 27—1档换档齿轮 28—止推垫片 29、30、33—螺栓 31、32—轴瓦

输出轴2

输出轴2的分解图,如下图所示。

1—输出轴2 2—轴向滚针轴承 3、8、12、18—滚针轴承 4—倒档齿轮 5—垫片 6—6档滑动套筒和同步体 7、15、17—同步环 9、13、19—滚针轴承的轴套 10—6档换档齿轮 11—垫片 14—7档换档齿轮 16—5档和7档的滑动套筒和同步体 20—5档换档齿轮 21、25—轴承 22—螺栓 23、24—轴瓦

输出轴3

输出轴3的分解图,如下图所示。

1—输出轴3 2—滚针轴承 3—倒档换档齿轮 4—同步环 5—倒档的滑动套筒和同步体 6—卡环 7—限位环 8—驻车锁止轮 9、13—轴承 10、11—轴瓦 12—套筒

9.拆分和组装输出轴1

(1)部分拆分输出轴1

1)如果要调整变速器,则只需要部分拆分输出轴1。既可使用拆卸螺栓,也可使用工具头T10035,如下图所示。

2)压出输出轴,如下图所示。

(2)完全拆分输出轴1

1)压出输出轴1的轴承,首先需破坏轴承罩,如下图所示。

2)压出轴承内圈,如下图所示。提示:轴会向下掉落。为此,需在压机下放置合适的工具,也可以用手抓住轴。

3)压入输出轴1的轴承,如下图所示。

4)既可用拆卸螺栓,也可使用工具头T10035,如下图所示。

5)完全压出输出轴。提示:轴会向下掉落。为此,需在压机下放置合适的工具,也可以用手抓住轴,如下图所示。

6)如果要调整变速器,则要首先组装输出轴。

(3)组装输出轴1和同步体

1)每次压入轴承,都必须使用压盘VW 447 i,如下图所示。

2)将轴承安装在输出轴上,如下图所示。注意,轴承罩不得破损,且要用润滑油浸润轴承。

3)2档换档齿轮放在滚针衬套上,用润滑油浸润其摩擦面。两个同步环和外圈放在2档换档齿轮上,装入滑动套筒和同步体。此时,换档拨叉的槽口向上,滑动套筒的凸肩向下。同步体只能先挂入,下一步才能压入,如右图所示。

4)压入同步体,如下图所示。

5)压入时应注意:①抬高齿轮,并旋转。这样,在同步体夹住同步环前,同步环可以进入其安装位置;②在同步环放到安装位置后,尽可能将其压紧,直至感觉到费力,然后立即停止压紧。2档换档齿轮必须有轴向间隙。一旦压入的阻力上升,齿轮就达到了其安装位置。如果继续按压,则会使同步体朝滚针轴承方向挤压,并最终损坏。按压后,换档齿轮必须能在轴的水平轴承上自由转动。

6)压入4档换档齿轮滚针轴承的轴套,如下图所示。安装方向:字符指向下方。提示:此时,只要感到按压的阻力上升,就必须立即停止按压。

7)安装滚针轴承,如下图所示。用润滑油浸润轴承和摩擦面。装入大同步环、外圈和小同步环。

8)装入4档换档齿轮,如下图所示。

9)压入垫片,如下图所示。提示:按压后,换档齿轮必须能在轴的水平轴承上自由转动。

10)同步体标有字符的一侧指向滑动套筒的槽口。组装3档和1档的滑动套筒时也用同样的方法,如右图所示。它们是对称的,无固定安装方向。

10.拆分和组装输出轴2

(1)拆分输出轴2

1)压出输出轴2的轴承需要

先破坏轴承罩,如下图所示。

2)压出轴承内圈,如下图所示。提示:轴会向下掉落,因此需在压机下放置合适的工具,也可以用手抓住轴。

3)压入输出轴2的轴承,如下图所示。

4)拆卸螺栓,可以使用工具头T10035,如下图所示。

5)完全压出输出轴2,如下图所示。

6)提示:轴会向下掉落,因此需在压机下放置合适的工具,也可以用手抓住轴。

(2)组装输出轴2

1)将两个滚针轴承放在输出轴上,如下图所示。注意,不得损坏轴承罩。用润滑油浸润轴承,并装入倒档齿轮。(www.daowen.com)

2)倒档齿轮、将轴光滑一侧轴向向上装入,如下图所示。随后装入滑动套筒和同步体,此时,滑动套筒的环形凹槽向上,滑动套筒的凸肩向下。同步体现在只能挂入,下一步才能压入。

3)压入同步体,如下图所示。提示:此处,只要感到按压的阻力上升,就必须立即停止按压。

4)压入6档换档齿轮的轴套,如下图所示。

5)装入同步环、滚针轴承和6档换档齿轮,用润滑油浸润轴承和摩擦面,如下图所示。

6)压入6档换档齿轮的垫片,如下图所示。如果垫片上有字符,则有字符的一面朝下放。提示:按压后,换档齿轮必须能在轴的水平轴承上自由转动。

7)压入7档换档齿轮滚针轴承的轴套,如下图所示。

8)装入滚针轴承、7档换档齿轮和同步环。用润滑油浸润轴承和摩擦面,并装入滑动套筒和同步体。此时,滑动套筒的环形凹槽向上,滑动套筒的凸肩向下,如下图所示。同步体现在只能挂入,下一步才能压入。

9)压入同步体,如下图所示。

10)压入时需注意:①抬高齿轮并旋转。这样,在同步体夹住同步环前,同步环可以进入其安装位置;②在同步环放到安装位置后,尽可能将其压紧,直到感觉到费力,然后立即停止压紧。3档换档齿轮必须有轴向间隙。一旦压入的阻力上升,齿轮就达到了安装位置。继续按压,则会使同步体朝滚针轴承方向挤压使其损坏。按压后,换档齿轮必须能在轴的水平轴承上自由转动。

11)压入5档换档齿轮滚针轴承的轴套,如下图所示。提示:此处,只要感到按压的阻力上升,就必须立即停止按压。

12)装入同步环、滚针轴承和5档换档齿轮,用润滑油浸润轴承和摩擦面,如下图所示。

13)压入轴承,用润滑油浸润轴承,如下图所示。

14)拧紧新螺栓,如下图所示。拧紧力矩为60N•m,继续旋转90°。

(3)拆分和组装输出轴2的滑动套筒和同步体

1)6档换档齿轮的滑动套筒和同步体,如下图所示。

2)7档和5档换档齿轮的滑动套筒和同步体,如下图所示。

11.拆分和组装输出轴3

(1)拆分输出轴3

1)压出输出轴3的轴承需先

破坏轴承,如下图所示。

2)压出轴承内圈,如下图所示。

3)压入输出轴3的轴承,如下图所示。

4)将驻车锁止轮与轴承一起压出,如下图所示。

5)取下卡环,如下图所示。

6)压出轴,如下图所示。提示:轴会向下掉落,因此,需在压机下放置合适的工具,也可以用手抓住轴。

(2)组装输出轴3

1)每次压下轴承,都必须使用压盘VW 447H,如下图所示。

2)放上滚针轴承,并用润滑油浸润它,如下图所示。

3)装入倒档换档齿轮、同步环和滑动套筒,用润滑油浸润摩擦面,如下图所示。同步体现在只能挂入,下一步才能压入。

4)压入滑动套筒和同步体,如下图所示。

5)安装卡环和限位环,如下图所示。

6)装入驻车锁止轮和轴承,两者需同时压入,如下图所示。

12.确定调整垫片

调整变速器的提示

调整工作分成两个步骤:①确定放入离合器壳体内的调整垫片。目的是使离合器壳体内的输出轴1至3调校到某一个平面,这个平面由外侧驱动轴的前端确定;②在组装变速器时,调整垫片的厚度决定了用多大的力张紧两个半壳之间的轴,如右图所示。

在确定垫片A正常后,才能确定垫片B。

确定离合器壳体的调整垫片

需经计算确定离合器壳体内的调整垫片的厚度。在每个输出轴下都有一个调整垫片,差速器下无调整垫片,如右图所示。

确定离合器壳体的调整垫片

输出轴2和3下有导油板,如下图所示。提示:为了通过计算确定调整垫片,先不要安装导油板和调整垫片,仅安装轴瓦。

将部分拆分的输出轴1和2放入轴瓦。

注意要在离合器壳体中放定位套。

为在离合器上进行操作,需组装测量装置T10425,它的拧紧力矩为15N•m,如下图所示。

将测量装置T10425放在定位套上,如下图所示。

将T10425放在输出轴1上,如下图所示。提示:所有齿轮上都有毛刺,这会影响测量结果。

测量面从轮齿脚开始,延伸到第一个头,如下图所示。图中“标亮”的部分表明轮齿本身也能用于测量。注意不要将深度规放在毛刺上。

确定离合器壳体的调整垫片

将深度测量卡尺VAS 6619安装在外侧驱动轴上,如下图所示。此处显示绿色表明游标卡尺位于零位。

用深度测量卡尺VAS 6619在输出轴1的4档换档齿轮上测量。此处标蓝并记录数值,该值称为A,如下图所示。

测量三次。标记外侧驱动轴的齿轮,将驱动轴继续旋转120°,再次测量。之后,继续旋转120°,再次测量。

提示:轴的齿轮都是倾斜啮合的。在旋转时,轴会从轴承中抬起。

为了使轴固定在轴承中,可在旋转时轻轻敲击测量心轴T10425/3,如右图所示。切勿遗忘前半段T10425/5。从三次测量值中取平均值。

笔记

确定离合器壳体的调整垫片

4档换档齿轮在轴上有轴向间隙,但该间隙不允许影响之后调整垫片的测量,如下图所示。为此要准确测量该轴向间隙,将其值记为B。

计算:A-B=垫片厚度

从随附的垫片中找出需要的调整垫片,如下图所示。注意:仅插入一片调整垫片即可。

保存好该垫片,不要与其他垫片混淆。

测量倒档换档齿轮的厚度,记录该数值,并将该数值记为B,如下图所示。

确定离合器壳体的调整垫片

从随附的垫片中测出需要的调整垫片,如下图所示。注意:之后,仅插入这一片调整垫片,而不是2个。

仔细保存该垫片,不要由于疏忽与其它垫片混淆。

测量芯轴T10425放在输出轴2上,如下图所示。旋转外侧驱动轴,使标记与输出轴2齐平。

提示:轴的齿轮都是倾斜地啮合的。在旋转时,轴可能从轴承中升起。为了使轴留在轴承中,在旋转时,轻轻敲击测量芯轴T10425/3。切勿遗忘前半段T10425/5。

深度测量卡尺VAS 6619在外侧驱动轴上调零,此处标绿,如下图所示。

用深度测量卡尺VAS 6619在输出轴2的6档换档齿轮上测量,此处标红,如下图所示。记录数值将该数值称为“A”,测量三次。

确定离合器壳体的调整垫片

用现有的标记定向驱动轴继续旋转120°,再次测量,如下图所示。之后,继续旋转120°,再次测量。

提示:轴的齿轮都是倾斜地啮合的。在旋转时,轴会从轴承中升起,为了使轴留在轴承中,在旋转时,轻轻敲击测量芯轴T10425/3。切勿遗忘前半段T10425/5。计算这三个测量值的平均值。

6档换档齿轮在轴上有轴向间隙,如下图所示。间隙不允许影响之后调整垫片的测量。为此要测量轴向间隙。

将该数值称为B记录数值。

计算:A-B=垫片厚度,从一同交付的垫片中测量并选出适合情况的调整垫片。

首先测量倒档换档齿轮的厚度,记录该数值,并将该数值称为B,如下图所示。

确定离合器壳体的调整垫片

调整输出轴3,如下图所示。当尺寸K=19.9mm时,说明已正确调整输出轴3,可以将其放入轴承。

将待安装的轴瓦和测量心轴T10425放在轴上,如下图所示。

将深度测量卡尺VAS 6594在倒档换档齿轮上调零,如下图所示。

测量换档齿轮至壳体法兰面的距离,如下图所示。注意,测量值不包括齿轮的毛刺。记录该数值,并将其记为A,必须从A中减去倒档换档齿轮的厚度B。

确定离合器壳体的调整垫片

齿轮上边缘到壳体法兰面A-B=K,如下图所示。当K=19.9mm时,就说明已正确调整输出轴3。

现在,测量并选出使K=19.9mm的调整垫片。K的实际值即为计算确定的垫片厚度。

确定变速器壳体的调整垫片

通过计算确定变速器壳体内的调整垫片厚度。在输出轴1下有一片调整垫片,差速器下也有一片调整垫片,如右图所示。

只有离合器壳体正常时,才可确定变速器壳体中的调整垫片。

操作方法:

首先,经计算确定轴在离合器壳体中的高度位置。之后,测量变速器壳体的深度,再将两个数值相减。

因为每条轴都有另一个预紧值,所以请严格按照说明进行操作,并注意不同的预紧值。

这样,就能正确地确定调整垫片。这时先不要将其放上差速器,先将输出轴1、2和3留在轴承中。

确定变速器壳体的调整垫片

1)测量心轴T10425/3的高度,将深度测量卡尺VAS 6594在轴瓦根部调零,如下图所示。

2)从输出轴1开始,测量心轴高度,如下图所示。

3)放上轴瓦、测量心轴。轻轻地用塑料锤敲击心轴,边敲击,边旋转外侧驱动轴,使输出轴1正确地进入其轴承位置。再次从心轴上取下量爪T10425/5,并置于一侧,如下图所示。

4)将深度测量卡尺VAS 6594在 测量装置T10425上调零,如下图所示。测量从测量装置T10425上表面到离合器壳体法兰面的高度。

5)在每个轴承的周围测量,如下图所示。将该值记为a。记下数值,例如:a=264.97mm

6)测量从心轴到测量装置T10425的高度,如下图所示。将该值记为b,记下数值,例如:b=163.85mm。

输出轴1的高度=a+b-D(心轴的高度)=264.7mm+163.5mm-230.3mm=198.9mm。

确定变速器壳体的调整垫片

7)放上待安装的轴瓦、测量心轴和量爪,如下图所示。轻轻地用塑料锤敲击心轴,边敲击,边旋转外侧输出轴。使输出轴2正确地进入其轴承位置。再次从心轴上取下量爪T10425/5,并置于一侧。

8)将深度测量卡尺VAS 6594在测量装置T10425上调零,如下图所示。测量从测量装置T10425上表面到离合器壳体法兰面的高度。

9)在每个轴承的周围测量,如下图所示。将该值记为a2,记下数值,例如:a2=264.93mm。

10)测量从心轴到测量装置T10425的高度,如下图所示。将该值记为b2,记下数值,例如:b2=138.99mm

输出轴2的高度=a2+b2-D(心轴的高度)=264.93mm+138.99mm-230.3mm=173.89mm。

确定变速器壳体的调整垫片

11)放上待安装的轴瓦、测量心轴和量爪,如下图所示。轻轻地用塑料锤敲击心轴,边敲击,边旋转外侧驱动轴。使输出轴3正确地进入其轴承位置,再次从心轴上取下量爪T10425/5,并置于一侧。

12)将深度测量卡尺VAS6594在测量装置T10425上调零,测量从测量装置T10425上表面到离合器壳体法兰面的高度,如下图所示。

13)在每个轴承周围测量,如下图所示。将该值记为a3,记下数值,例如:a3=264.92mm

14)测量从心轴到测量装置T10425的高度,如右图所示。将该值称为b3,记下数值,例如:b3=85.59mm。

输出轴3的高度=a3+b3-D(心轴的高度)=264.92mm+85.59mm-230.3mm=120.48mm。

①将测量装置T10425置于一侧。

②取出输出轴1、2和3。

③安装差速器。

④将测量装置T10425重新放在离合器壳体上。

⑤将测量心轴T10425/3用转接头T10425/4放在测量装置T10425上。

确定变速器壳体的调整垫片

15)将深度测量卡尺VAS 6619在轴瓦根部调零,请仔细确认轴瓦及根部的配对情况,如下图所示。

16)测量心轴T10425/3与转接头T10425/4的高度,如下图所示。记录所使用心轴的高度。

提示:每条心轴都受到外界温度的影响。因此需在不同变速器温度下测量心轴。测量时,使深度规通过心轴碰到测量装置的上表面。测量中需注意心轴的根部。

总是用导杆3411安装和取出差速器。

17)放上轴瓦、转接头、测量心轴和量爪,如下图所示。轻轻地用塑料锤敲击心轴,边敲击,边旋转差速器,这样,差速器就能正确地置于其轴承中。

18)将深度测量卡尺VAS 6594在测量装置T10425上调零,如下图所示。

确定变速器壳体的调整垫片

19)测量从测量装置T10425上表面到离合器壳体法兰面的高度,如下图所示。为了尽可能提高精确度,必须在两个不同部位上进行测量,从3次测量值中取平均值,并将该值记为a4。

例如:

20)测量从心轴到测量装置T10425的高度,如下图所示,将该值记为b4,记下数值,例如:b4=6.21mm。

差速器的高度=a4+b4-D(心轴的高度)=264.96mm+6.21mm-256.00mm=15.17mm

记录输出轴2的高度计算值。

21)将变速器壳体与支撑工装T10323一起固定在台钳内,如下图所示。

22)将定位套装入变速器壳体内,并将测量装置放在变速器壳体上,如下图所示。另外,将测量装置T10425放在定位套上。

输出轴1的轴承预紧度是0.25mm。

23)将深度测量卡尺VAS6594放在法兰面上调零,如下图所示。提示:零位时按压深度规的接触片。

确定变速器壳体的调整垫片

24)测量变速器壳体内的轴瓦的位置,记录输出轴1的深度计算值,如右图所示。

计算公式:

输出轴1的深度-输出轴1的高度+轴承预紧度=垫片的厚度

例如:输出轴1的高度=198.79mm

输出轴1的深度=199.89mm

199.89mm-198.79mm+0.25mm=1.35mm

25)输出轴2的轴承预紧度是0.30mm。将深度测量卡尺VAS 6594放在法兰面上调零,如右图所示。

提示:按压深度规的接触片。

确定变速器壳体的调整垫片

26)测量变速器壳体内的轴瓦的位置,记录输出轴2的深度计算值,如右图所示。

计算公式:

输出轴2的深度-输出轴2的高度+轴承预紧度=垫片厚度

例如:输出轴2的高度=173.89mm

输出轴2的深度=175.18mm

175.18mm-173.89mm+0.30mm=1.59mm

27)输出轴3的轴承预紧度是0.15mm,将深度测量卡尺VAS 6594放在法兰面上调零,如右图所示。

确定变速器壳体的调整垫片

28)测量变速器壳体内的轴瓦的位置,记录输出轴1的深度计算值,如右下图所示。

计算公式:输出轴3的深度-输出轴3的高度+轴承预紧度=垫片厚度

例如:输出轴3的高度=120.48mm

输出轴3的深度=121.40mm

121.40mm-120.48mm+0.15mm=1.07mm

29)差速器的轴承预紧度是0.20mm。取下测量装置T10425。计算并确定差速器的深度。为了尽可能精确地测量差速器的深度,需在轴承座上的三个测量点上进行测量,取测量结果的平均值。

在法兰面上放上两把刻度尺T40100,并将深度测量卡尺VAS 6594放在法兰面上调零,如下图所示。在法兰面的其他两个点上重复测量,以提高测量精确度。

30)在轴承座上测量三次,取三次测量的平均值,如下图所示。

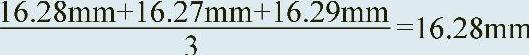

例如:

确定变速器壳体的调整垫片

31)进行第二次测量。将两把刻度尺T40100放在法兰面上,将深度测量卡尺VAS 6594放在法兰面上调零,如下图所示。

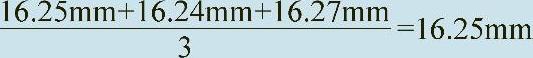

32)在轴承座上测量三次,取三次测量的平均值,如下图所示。

例如:

33)进行第三次测量:将两把刻度尺T40100放在法兰面上,将深度测量卡尺VAS 6594放在法兰面上调零,如右图所示。

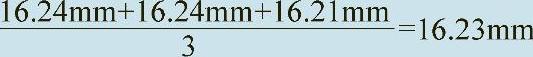

34)在轴承座上测量三次,取三次测量的平均值,如右图所示。

例如:

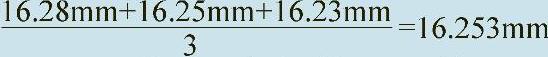

求三次测量结果的平均值:

,取16.25mm,记录该数值,即差速器的深度。

,取16.25mm,记录该数值,即差速器的深度。

计算垫片厚度:差速器的深度-差速器的高度+轴承预紧度=垫片厚度。

差速器的高度=15.17mm

差速器的深度=16.25mm

16.25mm-15.17mm+0.20mm=1.28mm

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。