某矿业公司卡特彼勒16G型液压平地机液压系统由一台发动机直接驱动大功率轴向柱塞泵提供动力。此泵为变量泵,能根据不同工况需要自动调节流量,最大流量250L/min,并能保证恒压输出,油压高达25MPa。泵采用斜盘变量、通轴结构,是一种结构复杂、性能先进的柱塞泵,在高压、大流量矿用机械,尤其是进口设备上,这种类型柱塞泵被广泛采用。

1.泵的损坏及原因

柱塞泵对液压油品质有较高的要求,尤其对油液的清洁度。油脏不仅会造成系统上的故障,而且会使元件早期磨损。损坏的柱塞泵工作时通常表现为输出油压低,泵体温度高。有一台泵修理前,输出最高油压仅能达到5MPa,相当新泵输出油压(25MPa)的1/5,泵体温度也在100℃以上。

柱塞压缩油液时,油压升高,大部分油经压油槽被压出泵口。缸体与配油盘的两配油面依靠平面密封,由于加工精度限制,其间存在间隙,柱塞与孔套之间为动配合,也有0.01~0.05mm的间隙。在压力作用下,液压油会从这些间隙中渗入吸油口或泵壳内腔回油箱。由于间隙小,泄漏量很少,约占泵流量的7%。压力油在间隙中流动,摩擦产生的热量通过油液和泵体散发出去。但是,如果上述配合面遭破坏,间隙扩大,大量油液泄漏产生大量的热量就会使泵的温度迅速升高,泵的输出油压也随之大幅度下降。

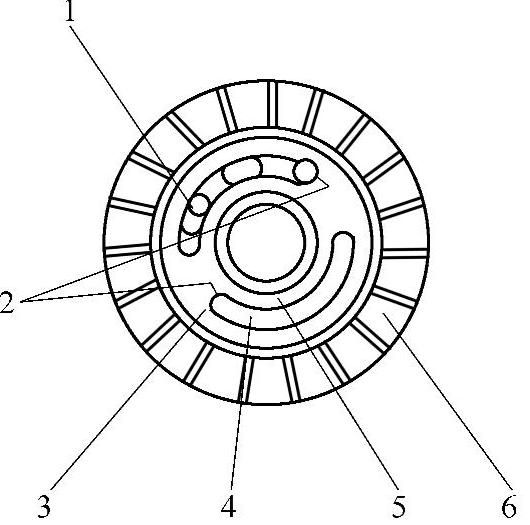

图4-15 配油盘配油面

1—压油槽 2—减振槽 3—外密封带 4—吸油槽 5—内密封带 6—辅助支承环

解体检查损坏的柱塞泵发现,尽管柱塞与孔套配合正常,但缸体、配油盘的配油面均严重磨损。青铜合金的配油盘配油面上内外密封带磨损,如图4-15所示,对应缸体配油面有多条环形划痕,其中最深达到0.3mm,使高、低压油区形成通道,造成大量内泄,泵的输出油压降低。

造成配油面划痕的主要原因是液压油中混有杂质颗粒,这些杂质在泵工作时随油进入配油面,划伤配油面。因而液压油的清洁与否与泵的寿命直接相关。

2.零件的修复

在对损坏的零件修复时,针对其均为平面损伤的特点进行修理。

首先,用普通平面磨床将缸体和配油盘上的划痕磨平,并保证平面度。然后再对两个平面进行人工研磨,以达到所需光洁度。具体修理技术条件如图4-16和图4-17所示。为保证修理质量,注意以下几个问题。(www.daowen.com)

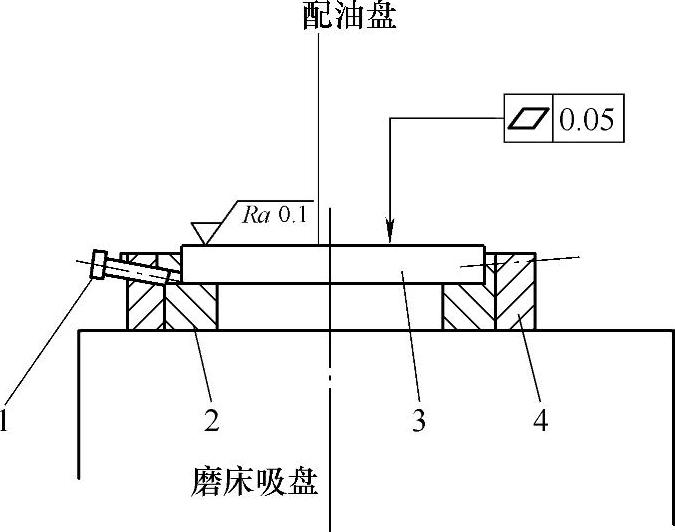

图4-16 配油盘修理

1—顶丝 2—定位环 3—配油盘 4—固定环

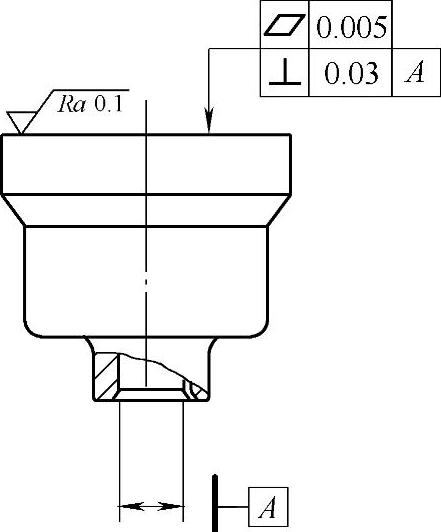

图4-17 缸体配油面修理要求

配油盘为铜合金,不受电磁吸力。为了将其固定在磨床工作台上,设计了专用胎具,如图4-16所示。胎具由定位环、固定环、顶丝组成,均为钢制。定位环上下端面经磨削后有较高的平行度。配油盘置于其上,配油面自然与磨床工作台平行,以保证磨后的配油面的平行度。固定环与定位环一同吸附在磨床吸盘上,固定环套在配油盘外侧,其上沿圆周方向均匀设有三个略微下斜的顶丝孔,通过顶丝将配油盘压紧在定位环上。

根据划痕的深度确定磨削量,磨削尽量少,以磨平划痕为原则。缸体配油面经渗碳淬火,渗碳深度0.8~1.2mm。磨削量不能超过此数,否则配油面硬度降低,泵的使用寿命也减短。

配油盘配油面设有两个减振槽(图4-15),槽深2.24mm,磨削后此槽相应变浅。为此,应注意加深此槽,恢复原深度以防止困油现象。

如图4-15所示,配油盘配油面辅助支承环由18个相同支承块组成,每块两侧均有微小斜面(7.5°左右),在缸体旋转时产生油楔,形成轴向推力。磨削会损坏此斜面,磨后应用小锉刀精心恢复此斜面。

缸体与配油面需进行配研。达到要求后,缸体、配油盘应严格清洗,严禁残留研磨砂。

回装前仔细清洗各件。安装完成后,在泵体内腔注入洁净液压油以供润滑。修复后的泵经试车,其输出油压达到25MPa的标准,泵体温度低于70℃,恢复正常运行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。