平地机在附着条件较差的场地或偏载作业时(如在分布着泥沼、湿地的场地施工或修整边坡、开挖沟槽等),如果机器没有同步功能,会出现由于两侧驱动轮地面附着情况或驱动力不同而引起单侧驱动轮滑转,不能完全利用发动机功率,且被利用的功率也有一部分以滑转的形式完全损失掉。平地机同步功能是指在上述工况下克服单侧驱动轮滑转、保持两侧驱动轮转速一致的能力。由于平地机作业工况大部分为偏载作业,且地面附着条件均较差,故同步功能的好坏直接影响平地机的作业效率。

1.平地机同步技术现状

目前国内外平地机行走机构的传动方式主要有三种:①机械传动,动力传递路线为:发动机→机械变速器→传动轴→斗驱动桥及平衡箱总成→驱动轮;②液力机械传动,动力传递路线为:发动机→液力变矩器→机械变速器→传动轴→驱动桥及平衡箱总成→驱动轮;③全液压传动,动力传递路线为:发动机→液压泵→液压马达(两个)→减速平衡箱→驱动轮。

对机械和液力机械传动平地机而言,驱动桥及平衡箱总成上的机械差速锁定机构保证了两侧驱动轮能够实现同步驱动,从而充分发挥机器的有效牵引力。但全液压传动平地机由于采用单泵双液压马达并联驱动方式,没有差速锁定机构,当其一侧驱动轮滑转时,流经该侧液压马达的流量增大,若完全滑转,则全部流量分配至滑转一侧,系统压力无法建立;另一侧失去流量后转速为零,不能完全利用发动机功率,且被利用的功率以滑转的形式完全损失掉,无法发挥出机器的牵引力。

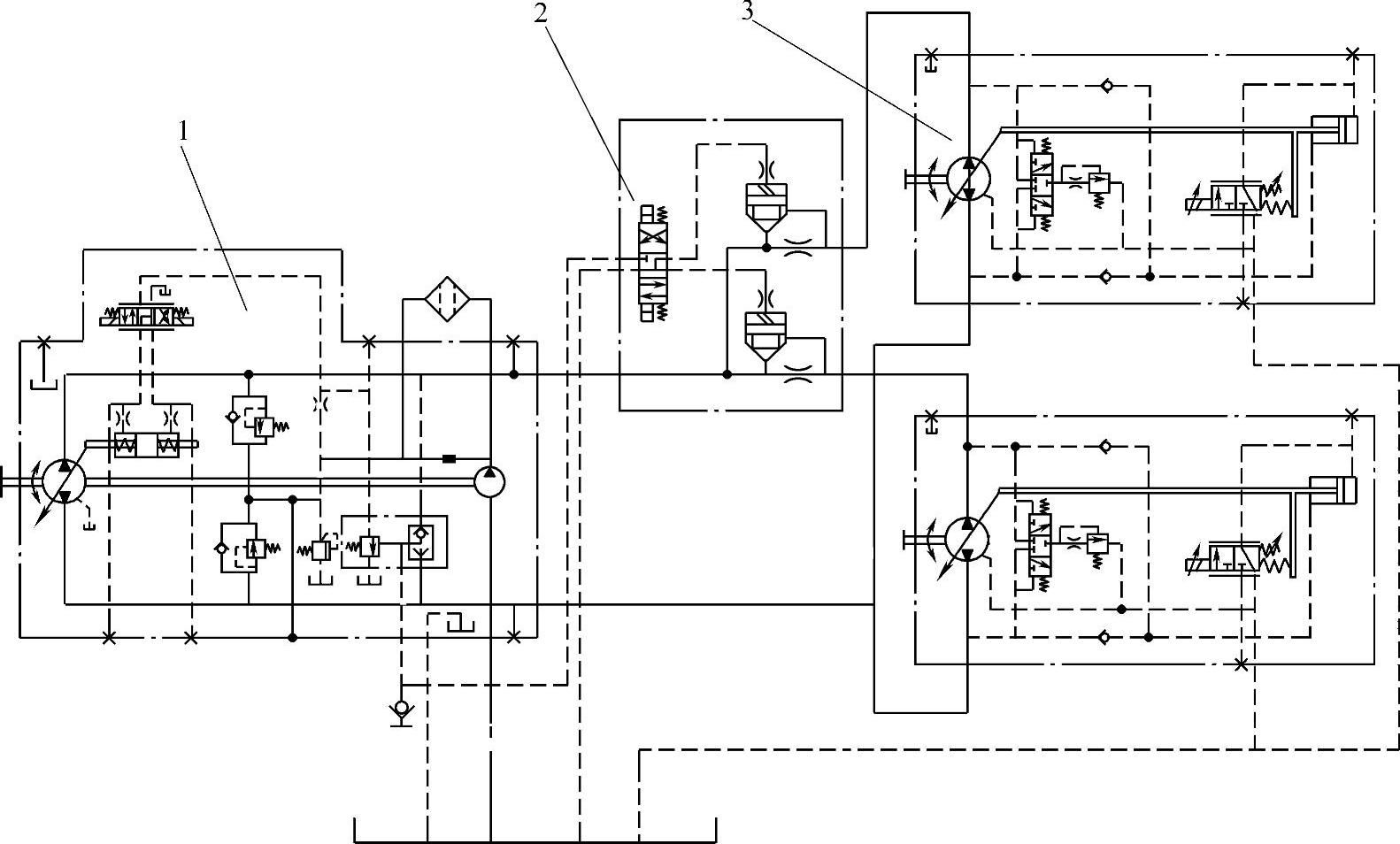

目前用于克服全液压平地机单侧驱动轮滑转的方法主要是采用节流式防滑阀,其工作原理如图4-8所示。平地机正常作业时节流式防滑阀2中的电磁阀处于中位,变量柱塞泵1与两个变量柱塞液压马达3直接连接;当单侧驱动轮滑转时,通过变换节流式防滑阀2中电磁阀的位置,打开节流阀,切断负载较小侧的液压马达流量,强行让流量通过另一侧液压马达。采用这种方法,当节流阀切换时对液压系统冲击较大,使液压系统的故障率增加,影响液压元件的使用寿命,且容易出现交替打滑现象,不能实现连续偏载作业,无法从根本上解决全液压平地机的同步问题。

采用同步分流阀可使两侧液压马达的通过流量基本保持相等,有效地解决单侧驱动轮滑转及交替滑转现象,是彻底解决全液压平地机同步问题的有效措施之一。目前世界上全液压平地机同步系统中尚未出现同步分流阀的有效应用。针对全液压平地机的同步问题进行研究,给出了采用同步分流阀解决平地机同步问题的策略和方法,介绍了方法的主要原理和实现要点,并通过试验证明了方法的可行性,使同步分流阀得到了成功地应用。

2.同步分流阀工作原理

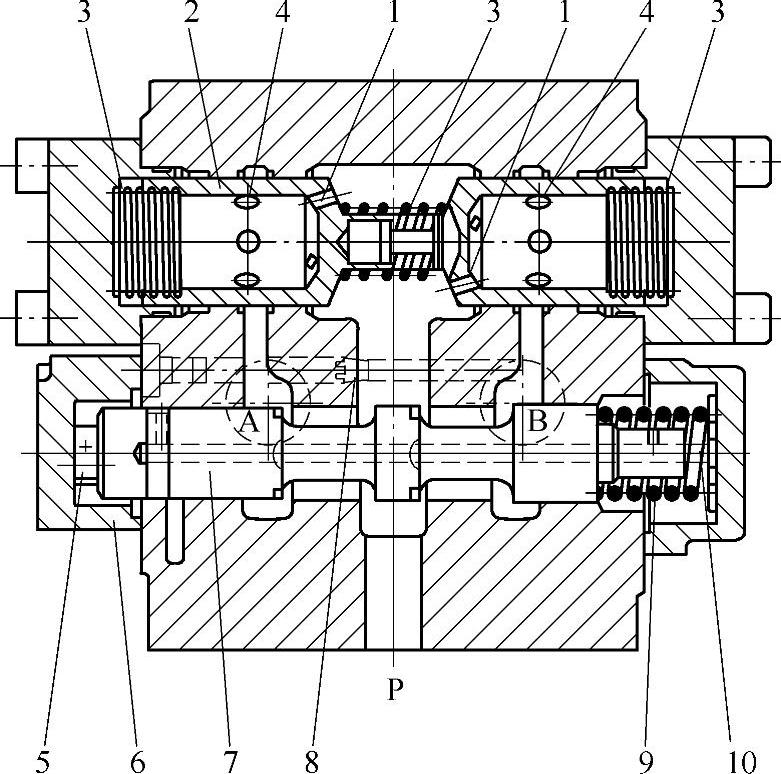

同步分流阀也称分流集流阀,简称同步阀,可以保持两个(或多个)出口流量在一定的分流精度范围内,主要应用于液压传动中作为差速功能使用,其具体结构存在不同形式,在此以带自由轮回路、固定分流比为1∶1的双作用分流阀为例说明其工作原理,如图4-9所示。

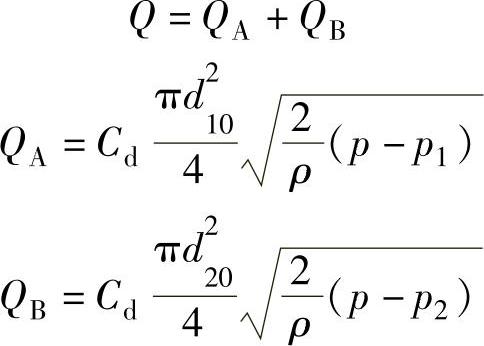

当控制油口5接通控制油源后,阀芯7右移,P口的流量只能环绕控制阀芯2流入油口A和B,此时同步分流阀开始工作。根据流量表达式(不考虑泄漏量)可知,满足QA=QB需要两个条件:①d10=d20;②p1=p2。由于固定节流孔1在节流阀设计生产时已保证一致,所以只要满足条件p1=p2,即可保证QA=QB。

图4-8 平地机行走驱动液压系统

1—变量柱塞泵 2—节流式防滑阀 3—变量柱塞马达

图4-9 双作用分流阀

1—固定节流孔 2—控制阀芯 3—对中弹簧 4—可变节流孔 5—控制油口 6—端盖 7—阀芯 8—节流孔 9—复位弹簧 10—泄油口L

式中,Q为阀进口流量;QA,QB分别为流经左、右固定节流孔1的流量;Cd为左右固定节流孔1的流量系数;d10、d20分别为左右固定节流孔1的直径;ρ为油液密度;p1,p2分别为控制阀芯2左右内腔压力;p为阀入口压力。

虽然油口A、B的压力由于负载变化或偏载等原因不能保持一致,但利用负载压力反馈及控制阀芯2中可变节流孔4的自动调节,可使控制阀芯2左右两侧可变节流孔4的压力损失不一致,直至保持控制阀芯2达到平衡位置,即控制阀芯2两侧受力F相等。由于控制阀芯2两侧弹簧力及有效受力面积A相等,根据受力公式F=p0A(p0为压力)可知,此时p1=p2,从而使QA=QB。例如:当pA>;pB时,pA一侧的控制阀芯2左内腔压力大于右内腔压力,阀芯2向右移动,左侧可变节流孔4面积增大,右侧可变节流孔4面积减小,直到左右内腔压力趋于一致,使控制阀芯2达到平衡位置,平地机两侧驱动马达转速保持一致,实现平地机同步作业。

3.全液压平地机同步功能改进

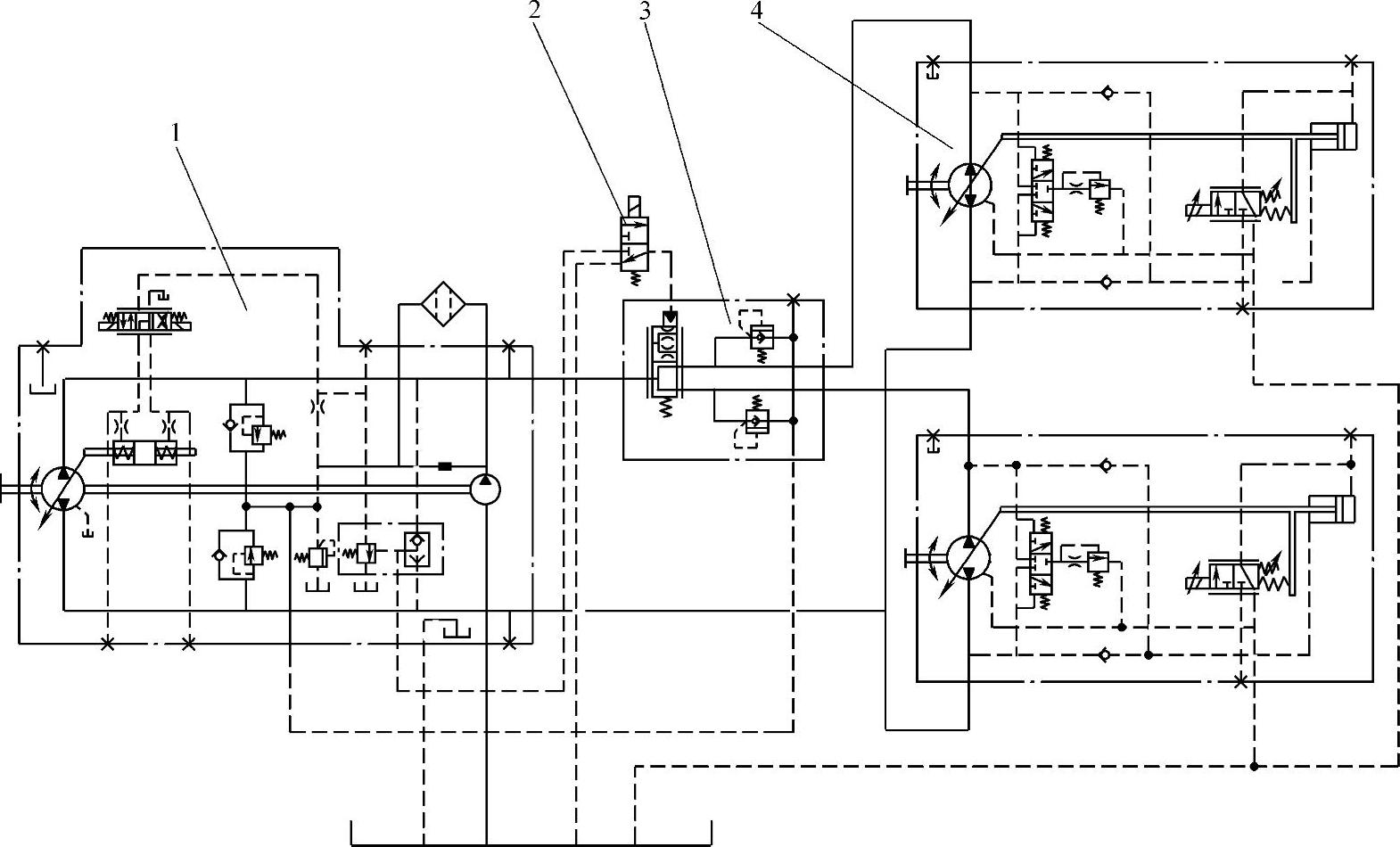

1)液压系统。根据平地机实际作业要求,设计具有同步功能(带同步分流阀)的全液压平地机行走驱动液压系统,如图4-10所示。该系统主要由双向变量柱塞泵1、换向阀2、同步分流阀3和变量柱塞马达4组成。

图4-10 带同步分流阀的平地机行走驱动液压系统

1—双向变量柱塞泵 2—换向阀 3—同步分流阀 4—变量柱塞马达(https://www.daowen.com)

该液压系统工作原理:双向变量柱塞泵1提供液压能源,把高压油经同步分流阀3提供给变量柱塞马达4。变量柱塞马达4的旋转方向通过改变双向变量柱塞泵1的摆角方向实现,液压马达旋转的速度可依靠改变其自身的排量或(和)双向变量柱塞泵1的摆角大小来实现。液压系统的最大工作压力由双向变量柱塞泵1内的两个安全阀限定。

液压系统中采用的同步分流阀3的执行器数量有2个,节流孔为固定节流孔,流量分配率为1∶1,具有自由轮和补油功能。当不需要同步分流阀3起作用时,换向阀2断电,同步分流阀3处于自由轮状态,左右液压马达并联,可实现差速用以转向;当需要同步分流阀3起作用时,换向阀2得电,同步分流阀3处于分流状态,左右液压马达流量理论上相等,实现左右驱动轮同步。

当平地机发生单侧驱动轮滑转,同步分流阀实现等量分流后,原滑转侧液压马达的流量迅速减小,由于惯性的原因该液压马达会出现短时间的“泵工况”,易使该液压马达进油口产生气蚀,此时可由同步分流阀中的单向阀向液压马达进行补油,使车辆在非分流工况与分流工况切换过程中不产生气蚀,并且在分流工况可以适度转向。

在使用过程中有几点需要注意:①转向过程中不能使用同步功能。在平地机转向过程中,若采用同步功能,外侧驱动轮对应的驱动液压马达将会出现吸空现象,产生气蚀。②只有在单侧驱动轮滑转时才开启同步功能。同步分流阀起作用时压降损失约有1.0~3.0MPa,降低了传动效率,同时压降损失转化为热量,增大了系统散热负荷,因此在作业过程中应尽量使系统工作在非分流工况。

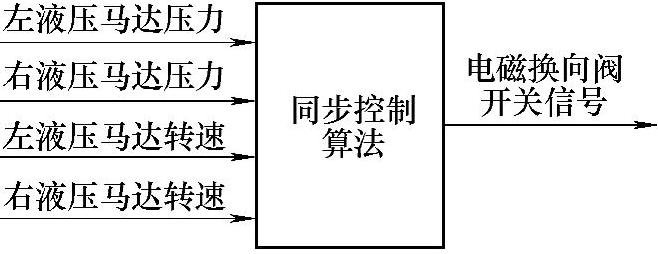

2)控制系统。采用同步分流阀实现平地机同步作业,控制程序需要输入的参数包括两侧驱动液压马达的转速及压力,输出控制量为同步分流阀的电磁阀开关信号,如图4-11所示。

图4-11 同步控制算法输入及输出信号

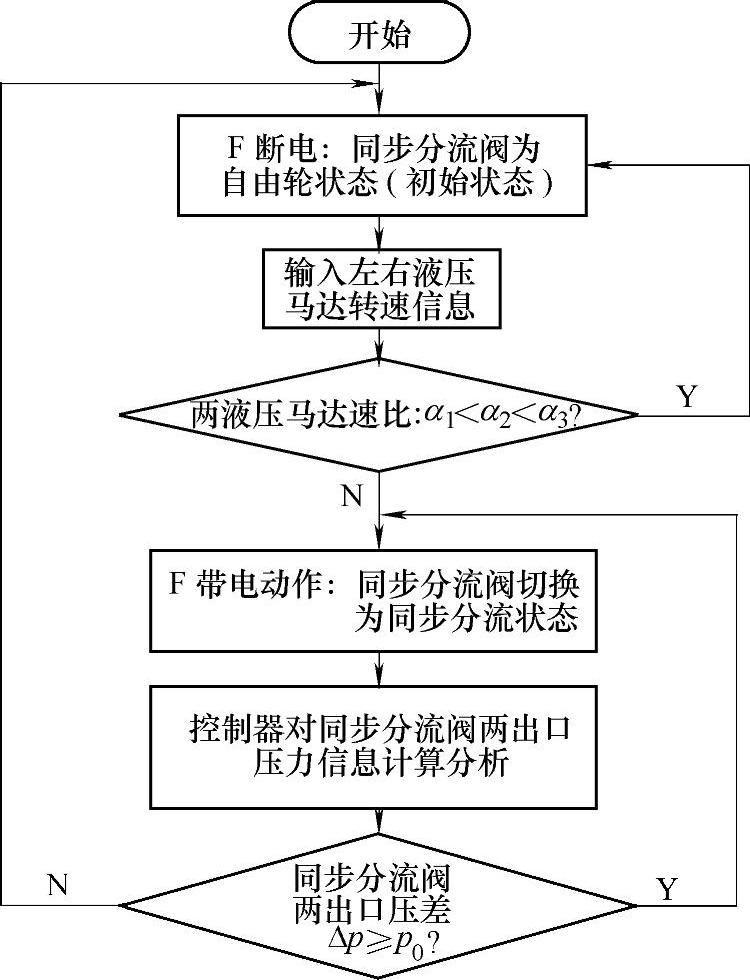

下面以程序流程图的形式对同步控制的实现过程进行具体说明,如图4-12所示为采用同步分流阀实现同步的程序流程图,F为电磁换向阀。

图4-12 同步系统控制流程图

当平地机起动时,常开电磁换向阀F处于断电状态,同步分流阀处于自由轮状态,液压马达上的转速传感器将速度信息反馈给控制器,由控制器对信息进行分析、计算,当两侧液压马达的转速比α满足α1<α<α2时(α1、α2为设定值),即机器此时未发生单边打滑,电磁换向阀不得电,仍保持原状态,同步分流阀处于自由轮状态;当两侧马达转速比α不满足α1<α<α2时,电磁换向阀F得电,同步分流阀从自由轮状态切换至同步分流状态,利用同步分流阀的同步分流功能,实现行走液压系统中左右行走液压马达的同步驱动,此时同步分流阀两出口会产生一定的压差Δp,两出口的压力传感器将两边的压力信息反馈给控制器,由控制器进行分析计算,当Δp≥p0时(p0为设定值),电磁换向阀一直得电,同步分流阀一直处于同步分流状态;当Δp<p0时,电磁换向阀断电,同步分流阀恢复自由轮状态。

4.试验

为对同步分流阀的同步性能进行验证,在PQ190型全液压平地机样机上进行了极限工况及偏载工况下的同步性能试验。

1)极限工况同步效果试验。全液压平地机同步性能的极限工况为单侧驱动轮完全滑转(悬空),而另一侧驱动轮有较大的地面附着系数,且负载达到最大时仍无法前行,此时同步难度最大。本试验采用在水泥地面上一侧驱动轮悬空,另一侧驱动轮着地,平地机铲刀顶住障碍物,无法移动。

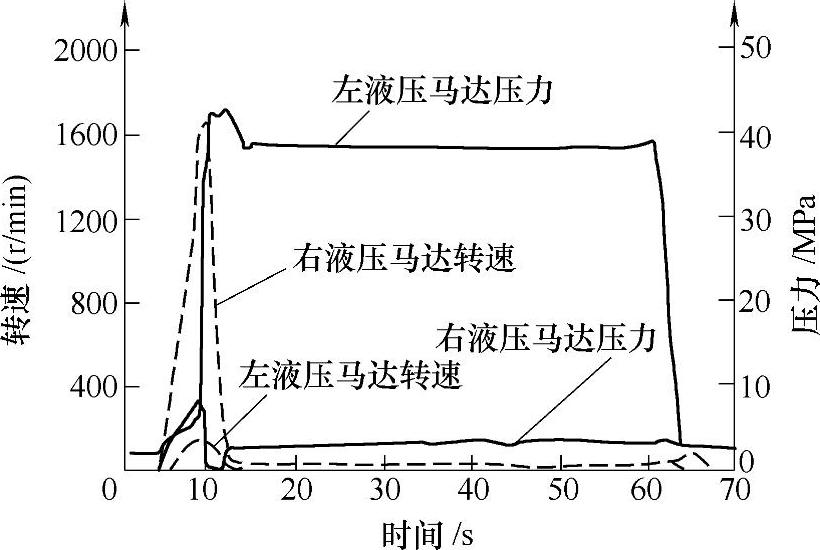

如图4-13所示为试验样机右侧驱动轮完全滑转后,整个同步控制过程中左、右变量柱塞液压马达的压力和转速变化曲线。同步分流阀投入使用后,从图4-13中可以看出:①左侧液压马达压力达到39.9MPa且稳定,右侧液压马达压力仅为3.2MPa,压差大,偏载严重;②右侧驱动轮转速为0.98r/min(此时右侧液压马达转速为33r/min),左侧驱动轮转速为零,两侧驱动轮无交替打滑现象,同步效果比较理想;③该工况下连续运行50min,液压系统油温从试验前的18℃稳定至53℃(散热系统未作更改),温升为35℃,在允许值范围内。

图4-13 平地机极限工况同步试验曲线

图4-14 平地机偏载工况同步试验曲线

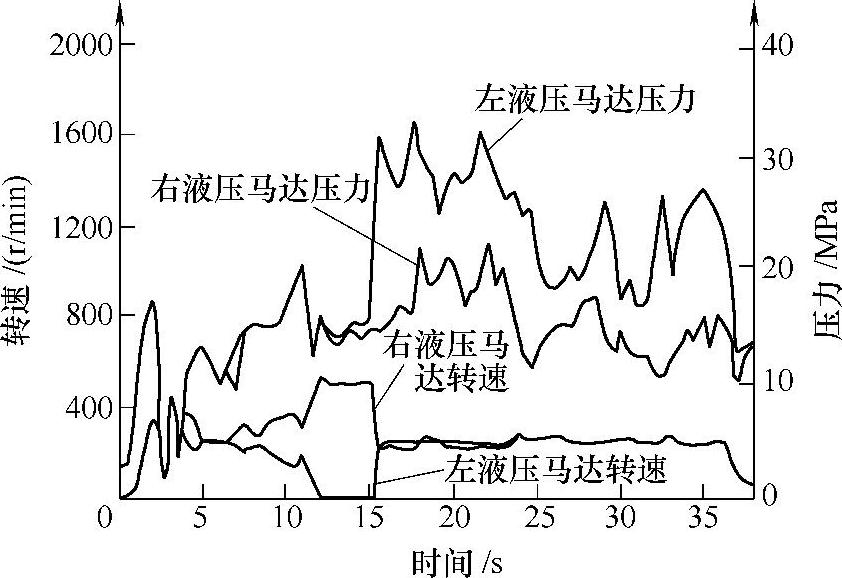

2)偏载工况同步效果试验。平地机在实际作业过程中偏载作业较多,典型工况是将铲刀伸向一侧进行作业,该工况对同步性能要求较高。如图4-14所示为样机在偏载作业工况下整个同步控制过程中左、右变量柱塞液压马达的压力及转速变化曲线。从图4-14中可以看出:①两侧液压马达转速差达到一定值后,同步分流阀自动开启,实现同步功能;②同步功能开启后,左、右液压马达压力存在一定差值,说明两侧驱动轮的负载不一致,但两液压马达转速基本保持相等,且不存在交替打滑现象,说明同步效果较好;③该工况下连续运行2h,液压系统油温从试验前的22℃稳定至55℃(散热系统未作更改),温升为33.9℃,在允许值范围内。

以上两个典型工况的试验结果表明:①全液压平地机使用同步分流阀后同步效果较好;②同步分流阀产生的节流损失(温升)在可接受的范围内;③同步分流阀开启时对液压系统的冲击较小;④控制系统可按要求自动开启、关闭分流阀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。