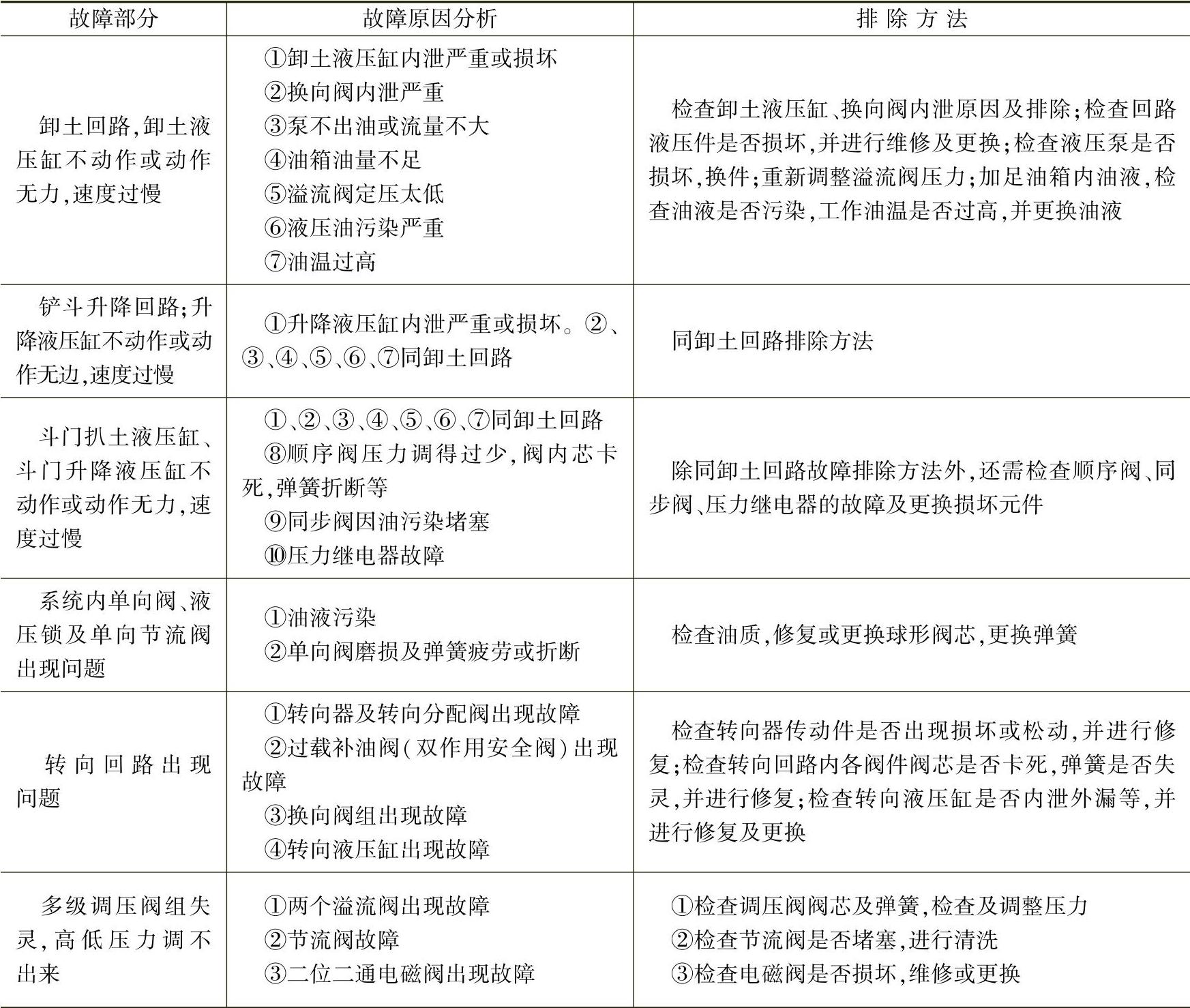

表4-1 国内外铲运机液压系统故障及排除

提高生产效率,降低故障率,减少维修费用,是井下电动铲运机管理的主要目的。铲运机管理的重点是铲运机液压系统和液压元件。

1.电动铲运机液压系统液压油

电动铲运机由行走系统、铲装工作机构、转向机构、卷缆装置、制动系统及电控系统六部分组成。除电器系统外,每一部分都是由液压传动和机械装置组成的。因此,铲运机液压系统运行的好坏,是电动铲运机正常运行的关键。液压元件的消耗占铲运机备件消耗的80%以上,而液压元件的损坏绝大多数是因为液压系统的故障造成的,而铲运机液压系统能否正常运转,决定于对液压油的正确使用。

液压系统对液压油的要求:

1)液压油应具备适宜的粘度,以保证系统的阻力小、易于起动、泄漏损失少和减少零部件的磨损。此外,液压系统在工作中随着负载和环境温度的变化,油温也发生变化,而油的粘度变化会对液压机械的工作产生很大影响。为了使油的粘度在一定温度范围内保持稳定,要求液压油具有较高的粘度指数,以保持在工作压力、工作温度发生变化的情况下,能准确、灵敏地传递动力。

2)润滑性能好。能保证液压元件及系统内各部位的正常润滑,不磨损、不烧结。

3)抗剪切性强。液压油经过液压元件(泵、阀件、微孔等)时,要经受频繁地剪切作用。在该作用下,可引起油品暂时性粘度下降和聚合型增粘剂分子破坏造成的永久性粘度下降。液压油粘度的降低,会造成漏损增加,并影响其润滑特性及工作性能,因此要求油品的抗剪切性能好。

4)化学安定性好。具有良好的抗氧化安定性、热安定性、防锈抗腐性、水解安定性、油液不易变质,使用寿命长。

5)良好的抗泡性。液压油经常与空气接触混于液压油中的空气以气泡状态悬浮与油中,如果气泡较稳定,则可能在系统中产生气穴和气蚀,对液压系统造成很大危害。因此要求液压油产生的泡沫要少,并且能迅速消失。

6)良好的抗乳化性能、防腐蚀性能。

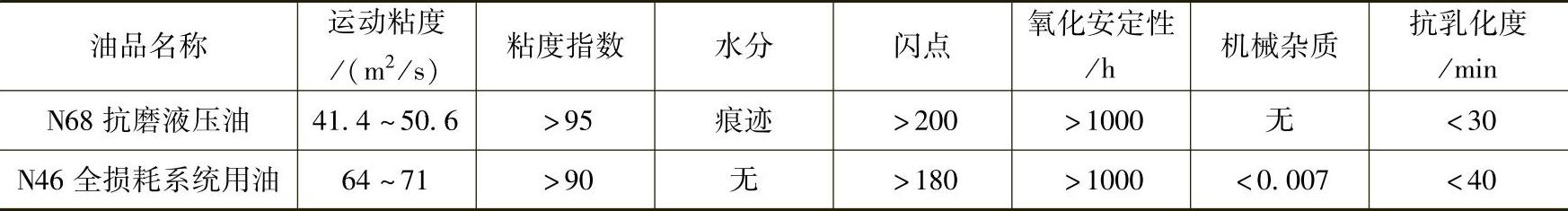

某型号电动铲运机行走系统由静液压传动装置驱动,采用N68抗磨液压油,工作系统采用N46全损耗系统用油。技术指数见表4-2。

表4-2 技术指数

从液压油的技术指标来看,是适用于电动铲运机液压标准的。但在实际工作中,液压油时常出现乳化变质、杂质增多等现象。使液压泵、液压马达等液压元件损坏频繁,效率降低,造成备件、油料消耗增大,增加出矿成本,影响企业效益。下面就这一现象进行分析,并提出对策,防止液压油污染、乳化变质,提高铲运机效率。

2.液压油污染及乳化的原因分析

液压油污染及乳化的原因很多,井下电动铲运机的工作环境比较恶劣,液压油受到污染及乳化的程度格外严重。

1)自然乳化。由于油品储存不当,存放时间过长,虽然还未使用,但有些经化验粘度变稠,酸值变化较大;油本身自然老化,已经或接近变质报废。不能使用,即使使用,也很快失效、乳化。

2)机械杂质。主要在运输、使用过程中混入沙粒、锈皮、金属碎屑、矿粉等,沉淀或悬浮于液压油中,对液压元件的磨损危害极大。如液压泵、液压马达、液压缸等液压元件的摩擦面产生磨损,造成液压元件损坏、漏油,机械效率降低。机械杂质和磨屑还会堵塞油路,影响液压元件正常工作。杂质降低油品氧化安定性,加速油品乳化变质。

机械杂质的产生有多方面的原因:①油液在装卸和运输过程中混入。由于井下铲运机工作环境差,运油、装油等工作路途远,在加油过程中,油具不清洁造成矿粉、岩粉、锈片等进入液压油;②检修过程中,维修人员在检修更换液压元件时,周围环境清理不干净,矿粉、岩粉、锈片或金属碎屑等随工件进入液压油;③进入液压系统的机械杂质,在液压系统摩擦面间造成磨粒磨损和犁沟效应,引起表面材料的脱落,进一步加剧了机械杂质的增多;④系统中,各过滤器损坏或失效,造成悬浮在液压油的机械杂质不能及时被过滤。

3)水分。液压油中如果有水分,油中的表面活性物质就会吸附在油、水界面上,形成保护膜,严重破坏油的张力,降低油品抗乳化能力,减弱油膜强度,降低润滑效果,加速油品氧化。水同油中氧化产生的有机酸结合,会严重腐蚀液压元件结合面。而对液压油来说,由于其中的添加剂大部分为金属盐类,遇水就会产生水解反应,使添加剂失效,产生沉淀。含有水的油在高温下会汽化,不但破坏油膜,还会造成液压冲击。含水的油经过液压元件高压(37MPa)、高速的剪切、聚合、剧烈振动,容易产生乳化。若水分超过0.1%,油品大量乳化变质,使油品失去粘性,降低传递动力的作用,失去润滑性能。粘度降低,会增大摩擦面的磨损。井下铲运机液压油中水分是由下列原因造成的:①巷道或回采工作面积水分较多,顶板淋水大,铲运机通过时,淋水冲洗油箱盖板,当油箱盖板紧固螺钉松动、橡胶密封垫密封不严或老化时,盖板上的积水漏进油箱内,形成游离水;②散热器片太脏,油垢太厚,散热效果不好,液压系统的热量散发不出来,导致油箱的油温升高,箱内的空气膨胀,从油箱排出。冷却时外面潮湿空气进入带进水分,混入油中。如此反复水分逐渐增多。

4)温度。温度对液压油性能的影响很敏感,温度升高油的粘度降低,其抗氧化安定性、抗乳化能力都会大幅度下降,造成液压油老化变质。温度升高的原因:①油的粘度太高,内摩擦阻力太大,液压油在工作中自身产生的热量太多;②油质变坏,阻力增大;③冷却器的散热效果不好,污垢太多,不能及时散热;④液压泵、液压马达等液压元件磨损造成内漏,产生热量增多,使温度上升;⑤由于油箱液面太低、吸油管漏气进入空气、入口过滤器堵塞产生空蚀现象等原因,使液压回路进入空气,在回路中产生液压冲击、振动,并使温度上升。

3.保证铲运机液压系统正常运行的措施

1)建立严格的设备用油管理制度。包括油品保管制度;驾驶员加油、换油规定;换油周期和油质取样化验时间;油质考核办法等,做到有奖有罚、奖罚严明。

2)成立铲运机专业修理组,专门对铲运机液压泵、液压马达、液压缸等重要液压元件进行修理和管理。禁止其他人员修理,以保证液压元件的质量和清洁度。

3)对每台铲运机使用液压泵、液压马达、液压油的情况,跟踪调查,做好数据统计和异常分析,建立档案,为液压系统的动态管理提供依据。

4)新进液压油加油前必须化验,用过滤机过滤。倒装油桶时,盛油工具必须清洁,实行专人专管,分桶管理,桶外贴好标签,做到专桶专用,避免混桶。

5)驾驶员和保机人员,每班检查油箱上盖螺钉是否松动及密封情况,防止淋水渗入。工作前要先用风或其他方法清理散热器表面的灰尘,确保散热器散热效果良好。采掘工作面水分大时,每班开动前要从油箱下口放出游离水,以防止水分混入油中,减少油品老化、乳化。(www.daowen.com)

6)定期清理加油滤网,吸、回油滤网。保持滤网清洁,规定液压油每月过滤一次,3个月取样化验一次,化验结果符合标准的可继续使用,反之限期过滤或更换。

7)更换新油时,要先清洗全部液压系统,注油后打开回油接头,待残留油液排静后再拧紧油箱回油管接头。

8)由于铲运机液压系统使用N46全损耗系统用油和N68抗磨液压油,N46全损耗系统用油的抗乳化、抗氧化能力较差,在井下恶劣环境下极易乳化。为此,将其改为N68抗磨液压油,提高了工作系统液压油的性能,也防止出现两种油混用的危险。

9)由于液压油中经常有金属碎屑混入其中,磨损液压元件,为此在油箱中的回油口与吸油口之间安装一块磁铁,将金属碎屑吸附清出,减轻吸油滤网的阻力。

10)为避免驾驶员用铲斗铲运或破碎大块物料,造成超负荷运行,增设压力继电器。同时调整铲运机液压系统的工作压力,保证其正常使用。

11)有计划地开展技术培训,做好驾驶员和维修人员的思想教育和技术教育工作,使他们掌握铲运机液压系统使用和维护的技术,用油质量要求,加油、换油的注意事项和程序。

12)加强细化铲运机使用备件材料管理,承包到机台与个人经济利益挂钩。提高经济意识,转变观念,树立市场经济管理思想。

4.液压系统的故障分析

1)转向液压系统的故障。转向液压系统常见的故障有转向液压缸不动作,系统压力过低,系统压力不稳定和外部泄漏等。

转向液压缸不动作主要原因是油箱液压油太少,转向控制阀失效。油质被污染,阀体内有杂物,使油路堵塞,阀芯磨损腐蚀。弹簧疲劳折断,阀体安装时产生变形,造成转向阀阀芯不能移动。转向液压泵齿轮严重磨损,或者转向液压泵传动装置损坏,转向液压泵不能输出压力油。转向液压缸活塞密封件损坏,失去密封作用。液压缸臂磨损拉伤,有沟槽,内泄量很大。吸油管,压力油管及管接头损坏漏油。处理这些故障时,先检查油箱是否无油或油太少,根据实际情况给油箱加油。检查液压泵及传动装置,查看液压泵齿轮磨损情况,传动装置是否损坏。液压泵磨损应进行修理,磨损严重时应及时更换。疏通整个油路,清洗转向阀阀芯及相关液压元件,阀芯磨损应进行打磨修整,弹簧疲劳折断应更换弹簧,转向液压缸活塞密封件损坏,液压缸拉伤应更换新件。

转向液压系统压力过低主要原因是转向液压泵发生故障,液压泵输出的液压油达不到额定压力。转向阀中的安全阀开启压力过低,或者安全阀阀芯损伤,出油口处于常开状态,管路元件损坏漏油,系统压力建立不起来。处理故障时先检查液压泵是否正常,如果液压泵损坏,应进行修理或更换。转向安全阀压力设定值不正确,需重新调整安全阀压力,使压力达到15.0MPa,安全阀损坏应及时更换。管路元件破损漏油,应更换O形密封圈和相应管路元件。

转向系统压力不稳定主要原因是液压油中含有空气,油路侵入杂质,造成油液污染,系统中液压元件本身工作不稳定。处理故障时,先检查液压油路,对油路进行排气,如果油质污染,需清洗阀体等液压元件,排放和洗涤系统油路,更换原有液压油。液压油的粘度过高或过低,应更换推荐粘度的液压油。

液压系统外部泄漏主要是密封圈损坏,失去密封作用。液压元件损坏,或者阀体出现气孔。处理故障时,拆卸清洗液压元件,核对密封圈是否符合标准,更换损坏密封圈和阀体。

2)大臂/铲斗液压系统故障。大臂/铲斗液压系统常见的故障有举升液压缸不动作,举升液压缸动作过慢,举升液压缸产生波动或冲击,举升大臂不能落下,铲斗液压缸无动作,铲斗液压缸动作过慢,铲斗液压缸动作时产生波动或冲击等。

举升液压缸不动作主要原因是油箱油位过低,液压泵供给油量不足,液压泵不工作,不能输出压力油,系统安全阀压力调节不当或已经损坏,使举升系统压力达不到要求。举升液压缸活塞密封件损坏,造成液压缸内泄很大,外部油管破损,液压缸无来油或来油不足,铲斗中装载量超过液压缸举升能力。处理故障时,先检查油箱油位,如果油位太低,应把液压油加到规定油位。液压泵损坏,需进行修理,修理后达不到要求应更换。系统安全阀压力调整不当时,应重新调整安全阀,使系统压力达到21.0MPa。如果液压缸活塞密封件损坏,管路破损漏油,应更换密封件和油管。

举升液压缸动作过慢主要原因是液压缸供油不足,液压缸密封件损坏,液压油泄漏,系统油路受阻,液压油流动不畅。系统安全阀或液压缸过载安全阀调节不当,大臂构件发生变形,无活动间隙,缺少润滑,举升臂铰销损坏,运动件之间产生挤压摩擦。处理故障时,先检查油箱油位,油位过低应添加液压油。液压泵损坏进行修理更换。清洗液压油路和油箱,更换损坏的密封件。系统安全阀或液压缸过载安全阀压力不合要求时,应重新调整系统安全阀,使系统压力为21.0MPa,液压缸过载安全阀压力为24.0MPa。举升臂铰销损坏应更换,缺乏润滑的地方加注润滑油,大臂构件发生变形时,应拆卸下来进行校正。

举升液压缸产生冲击波动是由于液压系统进入了空气,活塞杆弯曲,缸筒变形或活塞拉伤。处理这种故障时,应检查油箱油位,油量不够应加满。接头、管路及液压缸密封处进气时,应根据需要进行修理,更换密封件。对损坏的液压缸和活塞杆需进行修理。

举升大臂无负载时不能落下,主要原因是液压缸发生故障,大臂构件产生变形,无活动间隙,缺少润滑,举升臂铰销损坏。处理故障时,需拆卸变形大臂进行校正,更换损坏的铰销,缺少润滑的部位加注润滑油。

铲斗液压缸的故障原因和处理措施与举升液压缸相似。

3)制动系统故障。制动系统常见故障有制动不动作,制动系统压力不足,蓄能器和充压阀故障,卷缆液压系统和卷缆马达故障等。

制动不动作是由于液压油箱油位过低,液压泵丧失作用,不能输出足量的压力油,吸油管、压力油管及管接头损坏漏油。处理故障时,需检查液压油箱的油量,油量不够加油。修理损坏的液压泵,更换破损密封件和其他元件。

制动系统压力不足是由于液压泵发生故障,系统安全阀开启;压力调整不当,系统油管泄漏等造成的。处理故障时,应检查液压泵损坏情况,修理损坏零件,如果无修复价值应更换新件。系统安全阀开启压力如果过低,需重新调整安全阀压力设定值为16.0MPa,油管、接头破损漏油应更换新件。

蓄能器故障常常会出现蓄能器不能充油,充油时间过长,充油压力不高,频繁充油等现象。其主要原因是油箱油位太低,液压泵故障,蓄能器气囊充气压力不当,蓄能器管路及接头处漏油或堵塞。处理故障时,应检查液压油箱的油位,油位过低应加油。蓄能器预充气压力过高或过低时,把预充压力调整到6.2MPa,修理损坏的液压泵,更换破损密封件和油管。

充压阀故障是由于阀芯磨损或卡住,O形密封圈老化破损,充压阀弹簧疲劳折断,过滤器杂质过多,堵塞油路等造成的。处理故障时,需检查阀芯磨损情况,如果阀芯磨损超出极限应更换,过滤器粉尘过多时,应清洗过滤器滤芯,检查充压阀弹簧弹力,弹力不合标准应更换。

卷缆液压系统主要故障是卷缆卷不动,其原因是液压油箱无油或油位过低,卷缆液压泵损坏,不能正常供油,卷缆阀、油管及接头漏油或堵塞。

卷缆液压马达发生故障,液压马达轴承严重磨损或损坏,不能正常运转。处理故障时,根据油箱油位进行加油,清洗卷缆液压系统的滤芯和油路,保证油液正常流动。检查系统压力,电缆卷入时压力为8.6MPa,电缆放出时压力为6.4MPa,如果压力不符合标准值要及时调整。卷缆阀、卷缆马达出现故障时,需进行修理,损坏严重要更换。

4)其他故障。液压油中气泡过多,主要是由于油的等级或粘度不适当,大量的油绕过溢流阀。处理故障时,应将液压油全部放掉,再加入适当的液压油。如果溢流阀压力调整值过低,按规定调整溢流阀,无法修复时应更换。

液压系统油温过高,主要是由于连续最高压力作业,油从溢流阀绕过,油的等级或粘度不对,液压泵损坏。处理故障时,应将液压系统中的油全部放掉,换用适当粘度的油,修复损坏的液压泵,改正作业方法,限制在最高压力下长时间作业。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。