近年来,电操纵换档系统已经逐步应用到工程机械当中,国外的很多推土机厂商成功研制和试验通过了电操纵换档系统,并且已经投入使用。此例针对PD220Y型推土机,对其换档方式进行改进,用电操纵换档代替原来的手动机械换档,从而改进其性能。

1.电操纵换档系统

机械手动换档方式采用集中连杆杆件和软轴操纵机构来控制阀芯的动作,使相应的离合器工作,从而实现换档功能。这种结构存在着操作力大、动作繁琐、零部件磨损严重、维修不便等问题,在很大程度上影响了推土机的作业质量、工作效率、使用寿命,同时也增加了劳动强度,降低了系统的可靠性。而电操纵换档能够很好地弥补上面的这些缺点。

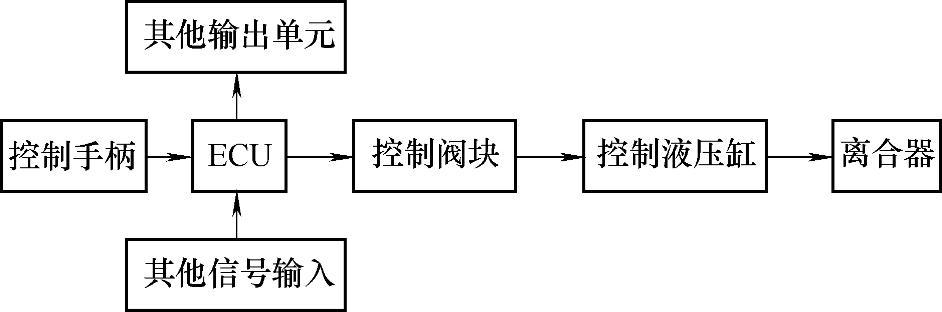

电操纵换档控制系统主要利用电气控制手柄代替机械连杆机构,用电子控制单元(ECU)进行逻辑控制决策,选用合适的控制阀块,并对其进行改造以满足系统的要求,系统的原理如图3-41所示。驾驶员的操纵意图通过控制手柄和其他的输入信号一起送给ECU。其中驾驶员的操纵意图主要通过手柄来反映,其他输入信号主要是制动信号、电源信号及一些反馈信号。ECU通过逻辑控制和决策分析,输出信号给控制阀块和其他输出控制单元。其他输出单元包括报警器、报警灯及其他的辅助信号。控制阀芯的动作引起控制液压缸运动,其推动相应的离合器,实现换档功能。电操纵换档相比原来的系统,具有操作简单、操纵力小、使用方便、维修性好等特点。

图3-41 控制系统原理图

2.系统主要部件

(1)控制手柄 控制手柄是反映驾驶员操纵意图的主要信号输入。根据系统的要求,选用JC1500型操纵手柄。该手柄采用简单的触发式转向控制和选档按钮,操纵力小,操作方便。手柄有前进、后退、空档三个方向信号,顶部有三个操纵按钮,分别用于1、2、3三个档位信号,另外在手柄中间,还有一个弹性按键,可以根据需要设计,用于信号的确认。

(2)控制阀块 通过对推土机换档规律和换档品质研究分析,以及换档过程的动力学分析,控制阀块要求换档过程中升压平稳,离合器结合平顺。选用6WG180F电液控制变速操纵阀。该阀块采用电液控制方式,结构紧凑,集约化程度高,根据系统设计要求,对阀块进行改造,主要包括:

1)由于选用阀块的系统压力较小,不能符合系统的要求,因此,需要通过调节弹簧,增大系统的压力。

2)1速档离合器为活动液压缸,工作油压过高,旋转密封处容易泄漏。所以流向液压缸的油压应降低。故在1速档离合器前增加了减压阀。

3)该型号推土机档位为3前3后类型,故对其中的4档离合器输出需要将其封闭,防止漏油及误操作。

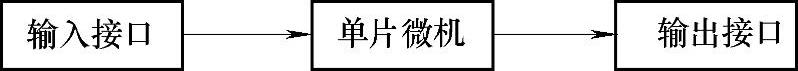

(3)电子控制单元ECU主要由输入信号处理及其接口、单片微机、功率输出接口等三部分组成,如图3-42所示。其中输入信号接口用来完成对信号电平转换、抗干扰等处理,使信号满足单片微机的输入要求。单片微机根据输入信号及当前的输出状态进行决策判断,选用标准的51系列单片机,就能够完成所需的要求。输出接口根据单片微机的输出信号,驱动相应功率,从而使相应的电磁阀和其他输出信号进行动作。(https://www.daowen.com)

图3-42 ECU系统框图

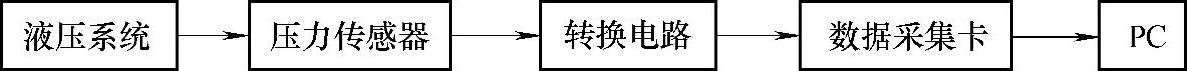

3.换档系统的压力测试

在完成系统设计的基础上,对换档系统的各个主要接口进行压力测试,用来检验系统的换档动作及换档性能。压力测试试验在台架上进行,变速器由调速电动机驱动,换档阀由齿轮泵供油。压力测试系统如图3-43所示。压力传感器通过安装在液压系统上的各个测量口及转换接头,转换得到电信号。为更准确测量压力,减少干扰,本试验采用了电流型的压力传感器,而数据采集卡为电压型,因此需要通过转换电路进行信号转换。数据采集卡通过USB接口连接到PC机上。在PC机上,直接通过软件控制,实现数据的采集、记录及显示等功能。

图3-43 压力测试系统示意图

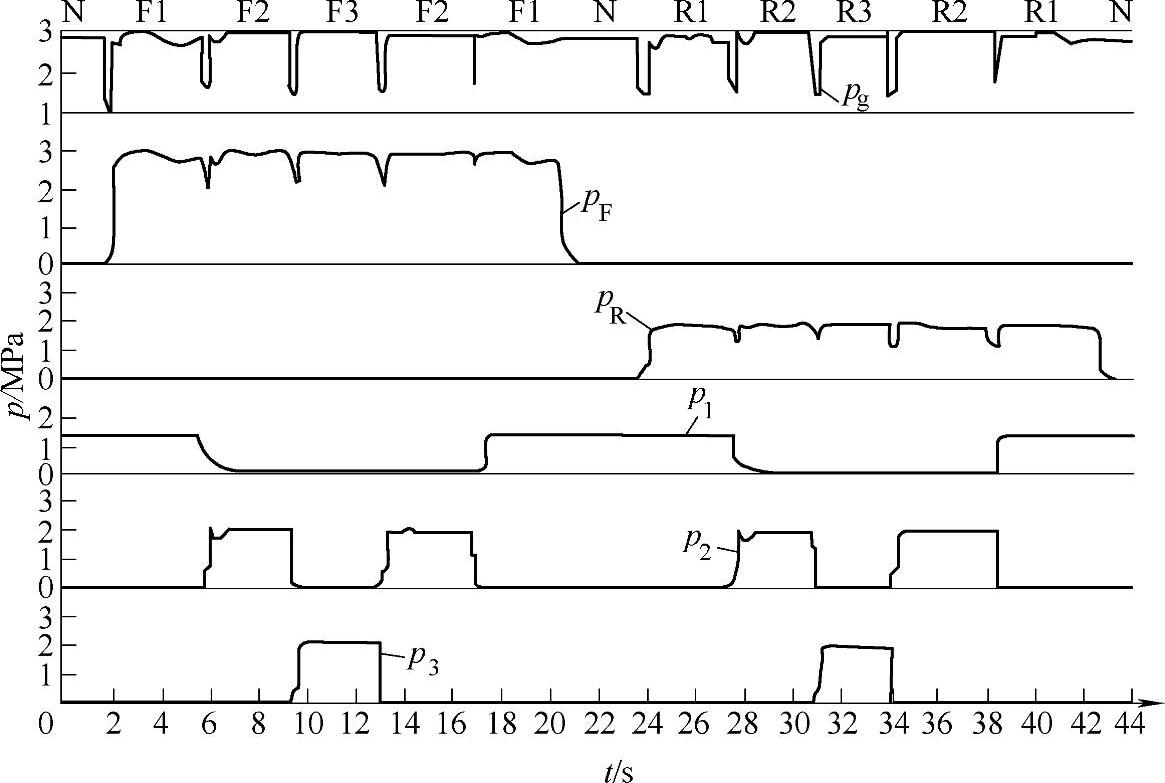

测试中,主要对电液换档系统中主要点的压力进行实时采样记录,包括系统总压力pg、1档压力p1,2档压力p2,3档压力p3,前进档压力pF,后退档压力pR。测量时,按照N→F1→F2→F3→F2→F1→N→R1→R2→R3→R2→R1→N的顺序进行换档。

在测试前,需对各个压力传感器进行标定。由于各个传感器及其相应的回路不能保证完全相同,各个传感器的系数会有差别,因此在标定时,需要对各个传感器进行编号,保证试验时的准确性。

4.结果分析

按照以上的测量步骤,采集得到换档各个离合器的压力变化,经过处理得到各个测压点的压力变化曲线如图3-44所示。由试验数据及试验过程可知:①电操纵换档系统能够稳定地进行工作,动作满足设计开发的要求。②各个主要点的压力满足液压系统的设计和控制要求。

图3-44 测量压力结果图示

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。