1.故障现象

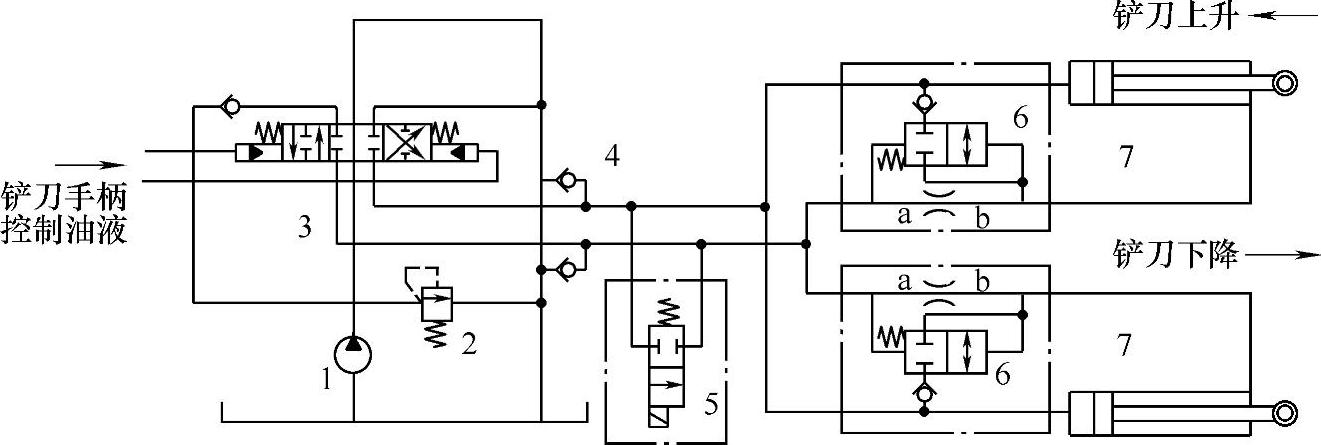

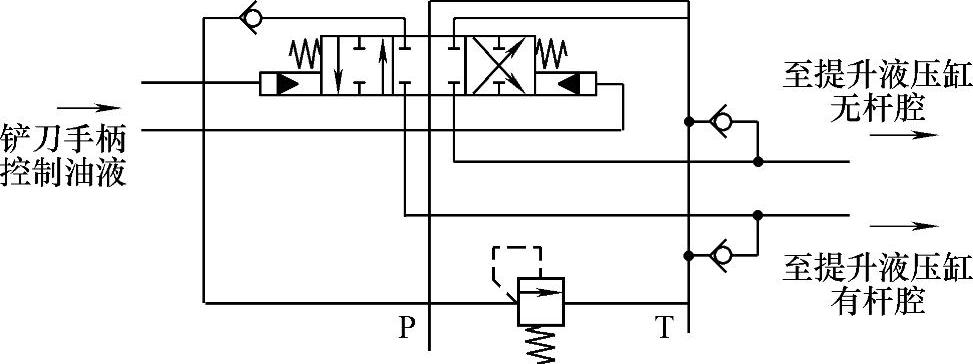

某公司的TQ200型推土机在进行样机试制时出现铲刀提升时有振动的现象,具体表现为:将铲刀快速放到地面后快速提升,铲刀上升到一定高度后突然抖动一下然后平稳运动;将铲刀慢速下放再提升铲刀,现象仍然存在但抖动稍轻。该机工作装置液压系统如图3-25所示。

在该系统中,为提高工作效率,在铲刀升降液压缸上装有快降阀6,其工作原理如下:铲刀快速下降时有杆腔油流量增大,经快降阀节流孔时在b、a两侧产生压差,当作用在阀芯右侧的液压力大于弹簧力时,阀芯推至左端,有杆腔的一部分液压油流向无杆腔,加速铲刀下落。

2.故障检测及分析

经过仔细分析,认为造成铲刀抖动的原因在于铲刀升降液压缸有异常。为查清此问题,使用PARKER SCM-300手持测量仪和计算机对系统进行检测。SCM-300手持测量仪可以用来测量压力、流量等参数,计算机用于数据的转移存储及处理分析。

由于故障现象与铲刀下降速度和发动机油门大小有关,故在不同的情况下对系统进行检测。

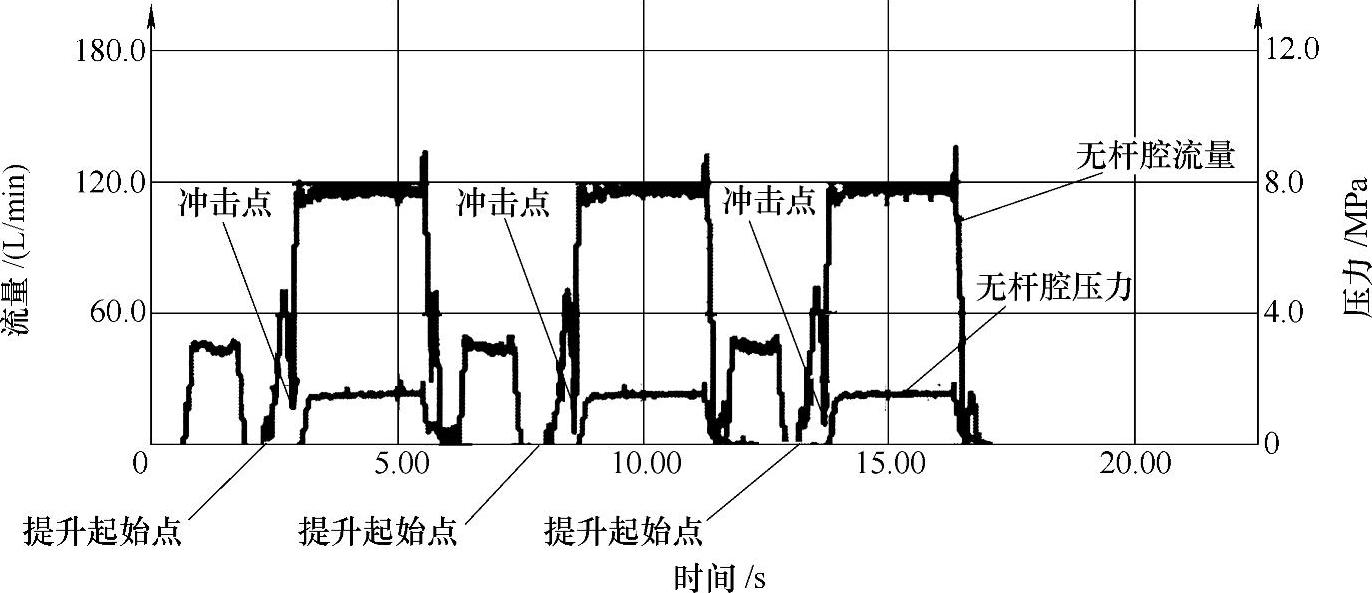

(1)测试方法一 发动机转速设定为1500r/min,将铲刀快速放到地面,然后快速提铲,反复试验3次,测量铲刀升降液压缸无杆腔的流量和压力,记录曲线如图3-26所示。

由图3-26可知,铲刀提升时,铲刀升降液压缸活塞上移,无杆腔流量开始上升,但无杆腔回油压力(背压)为零。从提升起始点0.5s后,流量上升到70L/min时,瞬时掉至30L/min,此时压力(背压)仍为零;此后流量瞬间上升至116L/min,压力也快速上升至1.6MPa,接下来流量和压力均平稳。重复试验3次,每次的数据几乎一致。

图3-25 TQ200型推土机工作装置液压系统原理图

1—工作液压泵 2—安全阀 3—液控换向阀 4—补油单向阀 5—浮动阀 6—快降阀 7—铲刀升降液压缸

图3-26 第一次测试曲线

当液控换向阀阀芯全开时,由于铲刀在重力作用下,下降速度过快,仍会造成提升液压缸无杆腔缺油以致形成负压,油中空气析出。铲刀提升时,进入无杆腔的油包括三部分:一部分为工作液压泵来油;一部分为有杆腔通过快降阀进入无杆腔的油;一部分为补油单向阀来油。如图3-26所示,提铲初期,流量从零到70L/min时,无杆腔回油压力(背压)为零,这种情况属异常现象,因为活塞运动速度恒定(工作泵至有杆腔流量恒定),在正常情况下,无杆腔回油流量(背压)也应恒定,同时管路必定存在压力损失,决不可能是零。一个合理的解释为:流量计测出来的不是无杆腔的真实流量,而是一种空气和油的混合物流量,实际液压流量为零。

铲刀提升时,由于活塞上移,无杆腔与多路阀之间的管路体积不断减小,油液渐渐充满油道,空气受压缩。当压力大于空气分离压时(0.5s后),无杆腔内的空气瞬时被压入液压油中,产生汽蚀,液压缸即表现为振动现象,之后液压缸即进入正常运动状态。

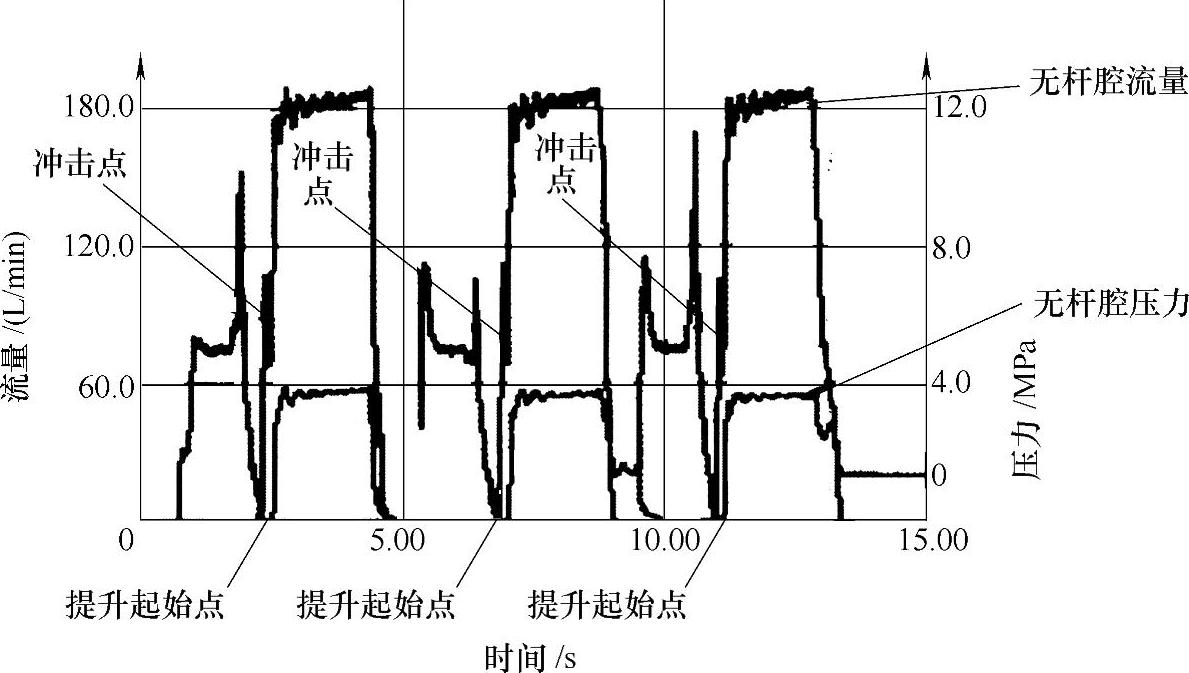

(2)测试方法二 发动机转速为2300r/min时,将铲刀快速放到地面上,然后快速提铲,反复试验3次。测量铲刀升降液压缸无杆腔的流量和压力,记录曲线如图3-27所示。(https://www.daowen.com)

图3-27的流量和压力图形与图3-26相似。发动机转速增高,液压泵流量增大,液压缸活塞杆运动速度提高,无杆腔的回油流量和回油背压随之增加。液压缸提升起始点与冲击点之间的间隔由原来的0.5s缩短为0.25s。这是由于液压泵转速增加后,一方面落铲时进入无杆腔的油液增加(铲刀下落时间相等),无杆腔真空度减小;另一方面提铲速度加快,弥补真空的时间就要缩短。

图3-27 第二次测试曲线

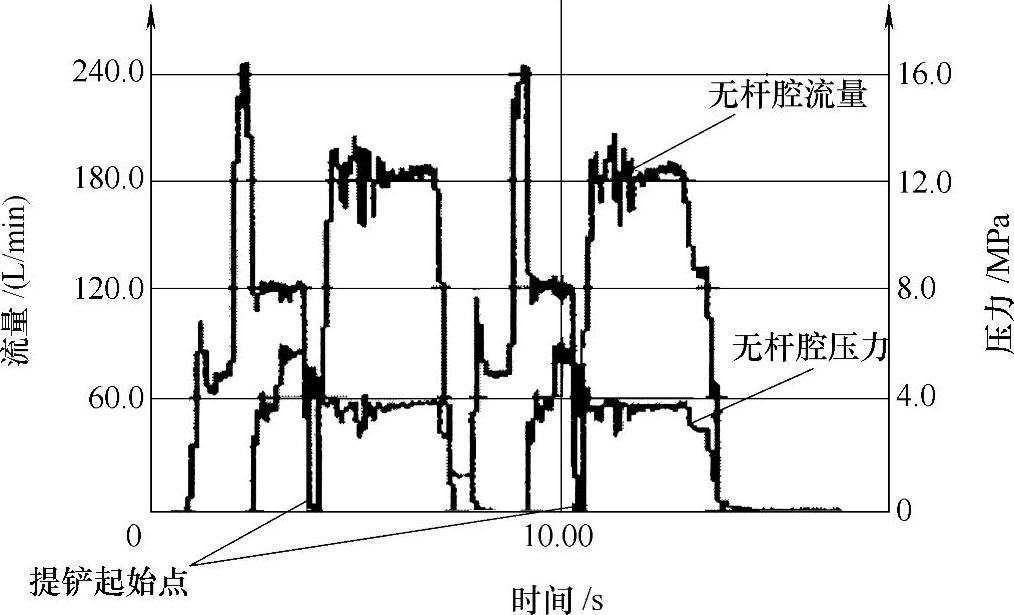

(3)测试方法三 发动机转速设为2300r/min,将铲刀快速放到地面后继续动作,直到液压缸将机头支承起来,然后快速提铲,重复试验2次。测量铲刀升降液压缸无杆腔的流量和压力,记录曲线如图3-28所示。由图3-28可见,从提铲起始点开始,无杆腔回油流量和背压均上升,中间无突变点,整个提铲过程中也没有冲击。这是因为铲刀快速落地后,接着就把机头支撑起来,液压油充满无杆腔,没有真空现象,所以在提铲过程中没有冲击。

图3-28 第三次测试曲线

至此,试验曲线证实了推断:提铲冲击是由于升降液压缸无杆腔汽蚀引起的,同时缺油量的多少决定冲击的大小和发生的时间。

3.解决办法

解决铲刀升降液压缸汽蚀问题的关键在于解决无杆腔的真空度问题,途径有两个。

1)增大铲刀下降时无杆腔的流量。增大补油单向阀通径,尽量减小其开启压力,加大铲刀下降时向无杆腔补油的流量。

2)在保证快降阀工作(阀芯开启)的前提下,适当减慢铲刀下降速度,延长无杆腔补油时间。如可在有杆腔增加一单向节流阀,提铲时,液压油从泵经单向阀至有杆腔;落铲时,从有杆腔回油箱的油必须经节流孔才能回油箱,这就增大了有杆腔的回油阻力以减小铲刀自重的重力影响,达到降低液压缸运动速度的目的。降低活塞运动速度还有利于提高密封件的使用寿命。

同时采用了这两种方法对多路阀进行改进:一方面增大提升阀组的补油单向阀通径,减小其开启压力(减小至15MPa);另一方面将提升阀组做成不对称结构,减小有杆腔回油节流通径,原理如图3-29所示。

图3-29 改进后的多路阀原理

改进后的多路阀经装机试验,提铲冲击问题得以解决。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。