1.工作装置阀主要功能

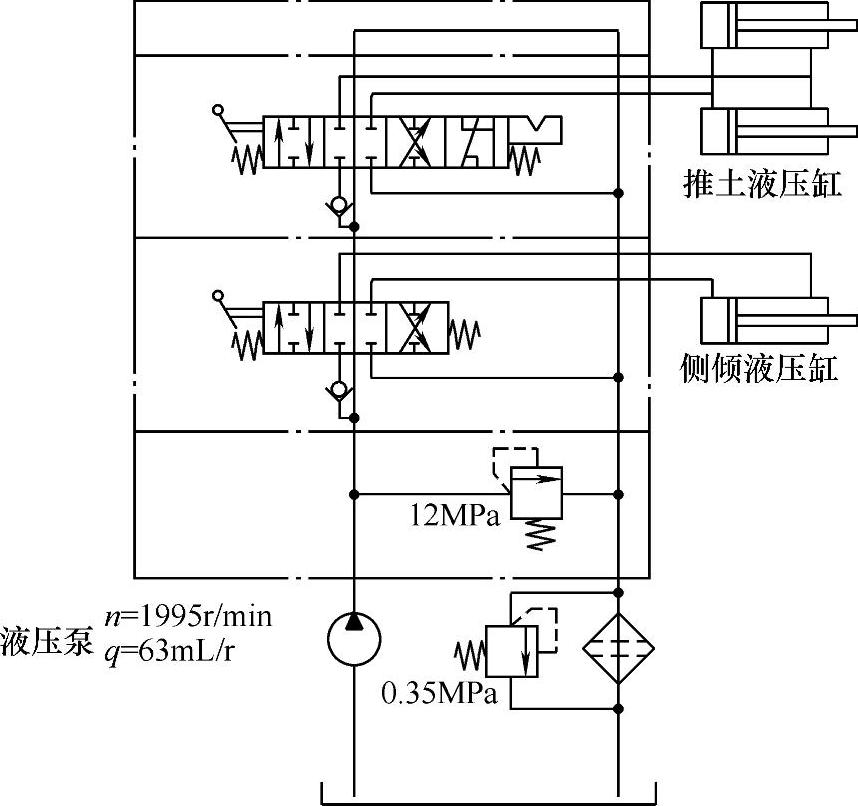

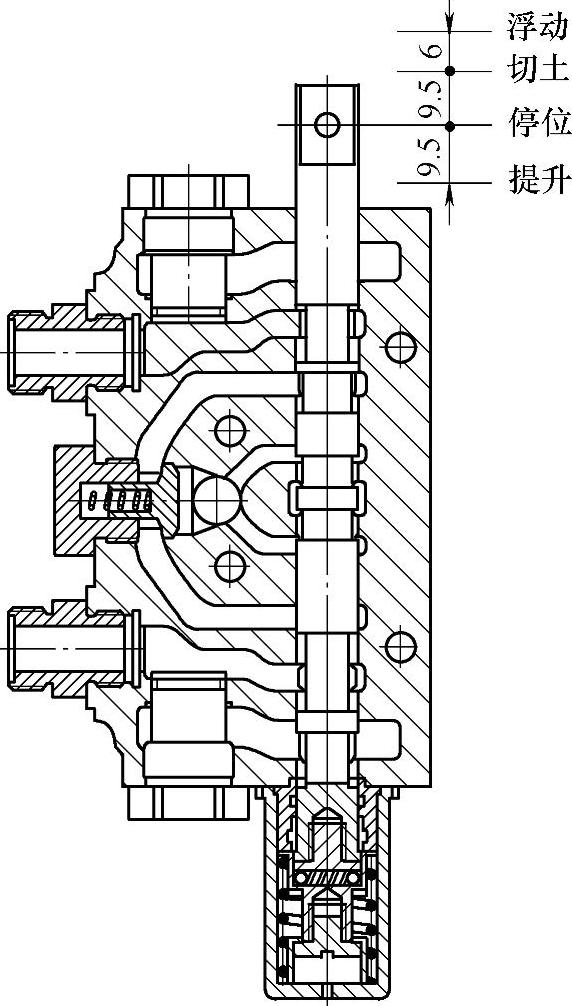

某TY120型推土机工作装置液压系统工作原理如图3-22所示,所配工作装置换向阀(型号为VDL20-2)系滑阀式多路换向阀。第1个三位六通阀(侧倾阀)用以控制推土铲侧倾液压缸实现铲刀的停位、左倾和右倾动作,操作方式为手动操作、弹簧复位;第2个四位六通阀(推土阀)用以控制推土液压缸实现铲刀的提升、停位、切土、浮动(推土液压缸有杆腔和无杆腔相通)动作,操作方式为手动操作、弹簧复位、第4位钢球定位。此工作装置换向阀装车后在试车过程中出现推土阀浮动位不可靠的问题,具体表现为:将操纵手柄推到浮动位位置,松手后手柄自动回到中位,而不能在此位置定位。配套厂家经过多次努力,解决效果一直不理想。为了尽快解决问题,将推土阀的浮动定位系统部分解体并进行检测,阀杆的定位结构如图3-23所示,通过尺寸链计算得出:阀杆提升、切土、浮动位的实际行程分别是9.5mm、9.5mm、4.7mm,而阀杆的理论行程分别是9.5mm、9.5mm、6mm,阀杆的行程示意如图3-24所示,由此判断问题的发生是由于阀杆浮动位的行程不够引起的。

图3-22 工作装置液压系统原理图

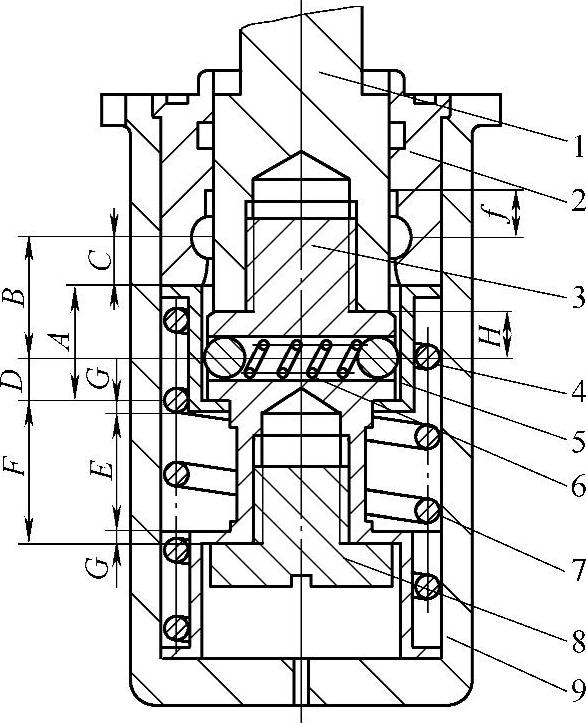

图3-23 阀杆定位结构

1—阀杆 2—定位套 3—定位柱 4—定位钢球 5—弹簧座 6—定位弹簧 7—回位弹簧 8—螺钉 9—定位座

(www.daowen.com)

(www.daowen.com)

图3-24 阀杆行程示意图

2.定位系统结构及问题原因分析

阀杆定位系统结构如图3-23所示,切土位的行程为定位钢球4中心至定位套2下端面的尺寸,等于9.5mm;浮动位的行程为定位钢球4由切土位到定位套2环形定位槽中心的尺寸,等于6mm;提升位的行程为螺钉8下端面至定位座9内孔底面的尺寸,等于9.5mm。浮动位的行程B=A+C-D,同时需满足两个条件:①E=F-2G≥B(否则,阀杆未到浮动位即发生两个弹簧座并死,导致阀杆无法运动到位);②I≥H(否则,阀杆未到浮动位即发生定位柱上端面与定位套内孔台阶并死,也将导致阀杆无法运动到位)。对解体零件检测的结果为尺寸A、C、D、F、I、H都在公差允许的范围之内,而弹簧座5的尺寸G严重超差,计算结果为装配尺寸E的实际数值等于14.2mm,比理论行程15.5mm小了1.3mm,导致阀杆不能运动到浮动位,定位钢球不能正确卡入定位套的环形槽内,造成阀杆浮动位不能定位。

3.解决办法

造成弹簧座的尺寸超差的主要原因是由于该零件为冲压件,冲压后的变形量很难保证公差要求,而且该零件法兰厚度只有1.5mm,若将其加工方法改为车削,则会降低零件的抗疲劳能力,为了保证产品的使用寿命只能放宽该零件的尺寸公差要求,而采取将定位柱尺寸F加大1.5mm的措施,以满足E=F-2G≥B的要求。同时,为了避免造成提升位的行程减小1.5mm问题产生,定位座9的内孔深度相应加大1.5mm。

试车过程中,还发现推土机行走过程中由于颠簸而使工作装置换向阀阀杆自动从浮动位跳回中位,这就说明钢球虽然能够进入到定位槽中,但是定位保持力达不到要求,故将定位弹簧6的钢丝直径加大,以增加弹簧刚度,从而加大了钢球的定位保持能力,使得工作更为可靠。该阀是装载机工作装置换向阀改制的,因装载机此种工况较少,所以这个问题在装载机的使用中反映不明显,而推土机的使用工况恶劣,负载的变化及行驶路面的情况都较装载机复杂得多,故在推土机用工作装置换向阀的选型、设计及制造过程中都应特别注意适应其工况要求,从而满足整机的使用要求。

通过如上所述改进措施的实施,以及对装配质量的严格控制,使得阀杆的各个位置都有了足够的行程,解决了先前阀杆不能定位的问题。改进后的工作装置多路换向阀使用效果良好,能够满足推土机的工况要求。而且,此改进方案基本不需要增加成本,加工方便,取得了良好的经济效益。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。