D375A—2型推土机是大型推土机,其发动机功率为525马力,也是德兴铜矿的主力设备,承担着采区及德兴铜矿的日常生产、重点工程的实施、工程的拓展等工作,它的好坏,关系到年采剥总量6300万t任务的完成。该机经过十几年的使用,液压系统出现了许多故障,表现为油温上升过快、过高,铲刀提升缓慢甚至无提升的现象,严重地影响了该设备的工作效率,使系统因为长期的高温而失效。通过多年的艰苦攻关,终于解决了这些问题。

1.工作机构液压系统原理分析

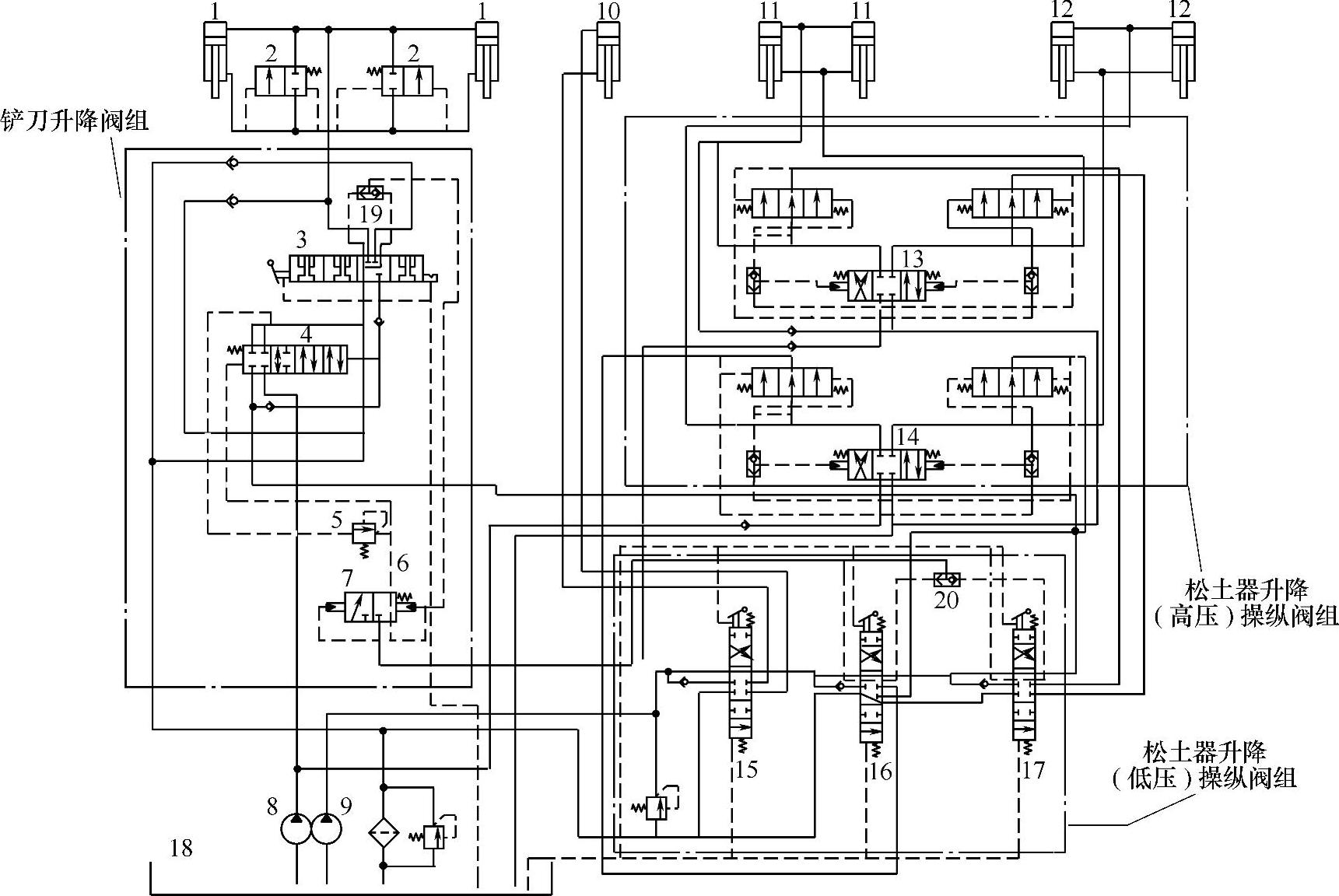

D375A—2型推土机工作机构液压系统原理如图3-13所示。

(1)工作机构液压系统组成

1)液压泵。该液压系统液压泵是2个定量液压泵:大泵的理论排量为273L/min,小泵的理论排量为132L/min,工作系统中最高工作压力为21MPa。

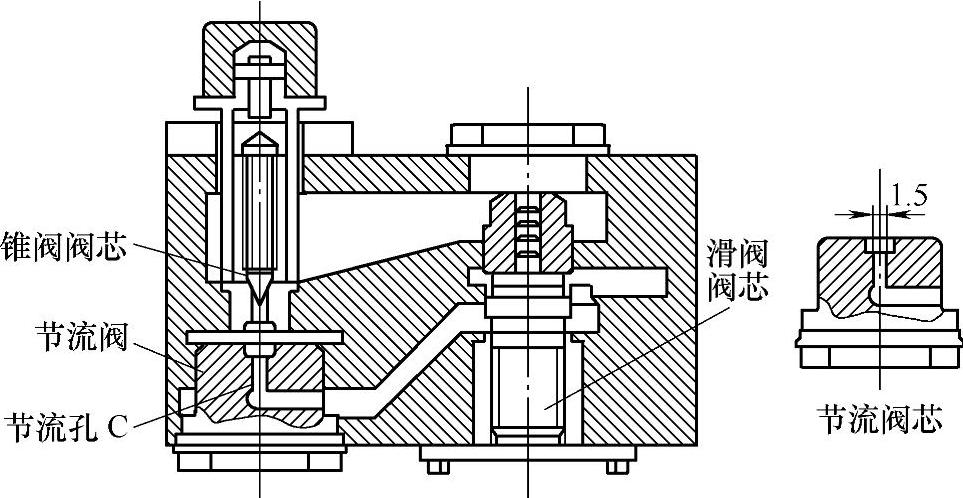

2)阀件。该液压系统由四大阀块组成,每个阀块内又包含若干个阀。构成如下:铲刀升降阀块由铲刀升降阀、流量控制阀、主溢流阀块、梭阀等组成。主溢流阀块(图3-14)由滑阀、主溢流阀、节流阀组成。

图3-13 D375A—2型推土机液压系统原理图

1—铲刀举升液压缸 2—快速下降阀 3—铲刀举升操纵阀 4—流量控制阀 5—主溢流阀 6—节流阀 7—滑阀 8—大液压泵 9—小液压泵 10—铲刀倾斜液压缸 11—松土器举升液压缸 12—松土器倾斜液压缸 13—松土器举升阀 14—松土器倾斜阀 15—铲刀倾斜操纵阀 16—松土器倾斜操纵阀 17—松土器举升操纵阀 18—液压油箱 19、20—梭阀

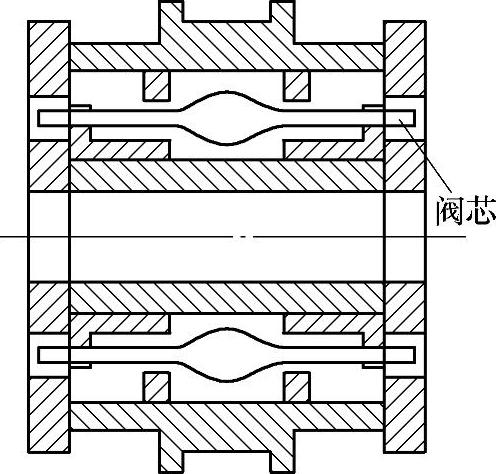

松土器低压阀块由溢流阀、铲刀倾斜操纵阀、松土器倾斜操纵阀、松土器举升操纵阀、梭阀等组成。松土器高压阀块由松土器倾斜控制阀、松土器升降控制阀等组成。在铲刀举升液压缸的活塞上还有一对活塞阀(图3-15)。

图3-14 主溢流阀块

图3-15 活塞阀

3)液压缸。该液压系统的执行元件为液压缸,它们分别是铲刀举升液压缸(2个),铲刀倾斜液压缸(1个),松土器举升液压缸(2个),松土器倾斜液压缸(2个)。

(2)工作机构液压系统工作原理

1)各阀的作用。操作铲刀举升降操作阀3为手动阀,控制着油液的流向,实现举升液压缸内活塞杆的伸缩运动。

流量控制阀4为液控阀,控制着到铲刀举升液压缸、松土器举升液压缸、松土器倾斜液压缸的油的量。当液压缸需慢速运动时,流量控制阀4控制更多的油流回油箱;当液压缸需快速运动时,流量控制阀4控制更多的油流向液压缸。

滑阀7为液控阀,控制流量控制阀4的控制油,使得流量控制阀4的控制油要么是来自梭阀19的反馈油,要么是来自梭阀20的反馈油。

主溢流阀5控制流量控制阀4的控制油的最大压力。

铲刀倾斜操纵阀15为手动阀,控制油液的流向,实现铲刀倾斜液压缸内活塞杆的伸缩运动。

松土器倾斜操纵阀16为手动阀,控制油液的流向,实现松土器倾斜控制阀运动。

松土器举升操纵阀17为手动阀,控制油液的流向,实现松土器升降控制阀运动。(https://www.daowen.com)

松土器举升阀13为液控阀,控制油液的流向,实现松土器举升液压缸内活塞杆的伸缩运动。

松土器倾斜阀14为液控阀,控制油液的流向,实现松土器倾斜液压缸内活塞杆的伸缩运动。

铲刀升降液压缸内还有一个活塞阀,它能使活塞到达行程末端时,液压泵的油泄出,以减少油压及油压冲击。

节流阀6其实是一个很窄的油道,它使油液流经他时产生压差,从而使流量控制阀4的阀芯两端的压力不等,产生推力,使阀芯运动,油液在此处的油压与流量成正比。

2)油液的流动。负载反馈油路共有两路:反馈油路一是经梭阀19、滑阀7、节流阀6到达流量控制阀4的左侧,控制铲刀举升的速度。反馈油路二是经梭阀20、滑阀7、节流阀6到达流量控制阀4的左侧,以控制松土器举升(倾斜)的速度。

到铲刀举升液压缸的油的流动:液压泵的油经流量控制阀4到达铲刀举升操纵阀3,阀3打开,油液进入铲刀举升液压缸。如果阀3完全打开,压力损失最小,则流经梭阀19的反馈油的流量最大,流过节流阀6后流量也最大,压力也最大,使得流量控制阀4的控制油的左侧油压等于右侧油压,阀芯不动,流量控制阀4控制更多的油流向液压缸,液压缸实现快速运动。

到铲刀倾斜液压缸的油的流动:液压泵的油经铲刀倾斜操纵阀15,阀打开后,油液进入铲刀倾斜液压缸。

到松土器举升液压缸的油的流动:液压泵的油经松土器举升阀13、松土器举升操纵阀17,操纵阀17打开后,油液到达阀13的两端,推动阀芯打开阀13,油液进入松土器举升液压缸。如果松土器升降操纵阀17完全打开,压力损失最小,则流经梭阀20的反馈油的流量最大,流过节流阀6后流量也最大,压力也最大,使得流量控制阀4的控制油的左侧油压等于右侧油压,阀芯不动,流量控制阀4控制更多的油流向液压缸,液压缸实现快速运动。

到松土器倾斜液压缸的油的流动:液压泵的油经松土器倾斜阀14、松土器倾斜操纵阀16,操纵阀16打开后,油液到达倾斜阀14的两端,推动阀芯打开倾斜阀14,油液进入松土器倾斜液压缸。如果松土器倾斜操纵阀16完全打开,压力损失最小,则流经梭阀20的反馈油的流量最大,流过节流阀6后流量也最大,压力也最大,使得流量控制阀4的控制油的左侧油压等于右侧油压,阀芯不动,流量控制阀4控制更多的油流向液压缸,液压缸实现快速运动。

2.铲刀举升缓慢故障剖析

液压缸活塞的运动速度取决于进入该液压缸的流量,从以上的油路分析可知,进入铲刀举升液压缸的油的流量的多少除了和铲刀举升操纵阀3的移动位置有关系外,还和流量控制阀4所处的位置(即负载反馈压力的大小)有关,如果铲刀举升操纵阀3完全打开,压力损失最小,则流经梭阀19的反馈油的流量最大,流过节流阀6后流量也最大,压力也最大,使得流量控制阀4的控制油的左侧油压等于右侧油压,弹簧的弹力将流量控制阀推向右边,大小液压泵合流的油全部进入液压缸;如果铲刀举升操纵阀3的反馈油流经梭阀19流过节流阀6后到达流量控制阀4的左侧时,流量损失很多,压力损失就很大,流量控制阀4的左侧控制油油压小于右侧油压,弹簧被压缩,流量控制阀向左移动,大小液压泵的油就会有很多流回油箱,而不是进入液压缸,液压缸只会缓慢运动。根据上述分析可知,造成铲刀举升缓慢的故障原因如下:

1)由于负载反馈油路的特殊性:管径小,流经点多,线路长,在节流阀6处被节流,不难看出,引起铲刀提升乏力的真正原因是负载反馈油路内部的泄漏,产生压差,流量控制阀4的左侧控制油油压小于右侧油压,流量控制阀向左移动,大小液压泵的油经此阀流回油箱,而没有全部进入液压缸。

2)推土机刚起动时,液压油的粘度相对较高(油的粘度和温度成反比),负载反馈油路的泄漏量较少,故障不明显。随着油温的上升,泄漏量增多,铲刀每次提升所需时间增加,液压泵做功(带负载运转)时间也增加,加速了油温的上升速度,同时铲刀提升缓慢故障明显出现。

3)液压控制阀经长期使用,阀芯和阀体之间,主溢流阀芯5锥面处等均存在着不同程度的磨损,负载反馈油路流经点多,管道狭窄,节流阀6处有节流,更增加了泄漏,对系统的影响也最明显。当磨损达到一定的程度,铲刀提升缓慢的故障便开始出现。随着磨损量的增加,故障变得越来越明显,以致无法使用。

3.改进措施

1)排除此类故障最简单的办法就是更换液压控制阀、主溢流阀总成。但是,液压阀总成非常昂贵,且备件依赖进口,到货周期长,影响生产。

2)采取有效的办法对负载反馈油路中的泄漏进行补偿,使流量控制阀不能到位的问题得以解决。

3)具体实施:拆下主溢流阀左端的螺塞,用钻头将节流孔C扩孔至ϕ2~ϕ2.5mm(原孔径为1.5mm),由于加大了C处的流通截面,缩小了节流孔前后的压力差值,经现场试验,效果非常明显。

综上所述,可以了解到:

1)采用此种方法可以延长液压控制阀的使用寿命。由于对负载反馈压力进行了补偿,解决了流量控制阀不能到位的问题,液压泵每次做功(工作机构升降)循环的时间缩短、效率提高、油温趋于正常,极大地改善了液压泵、密封件的工作环境,延长了液压泵、密封件的使用寿命,并提高了推土机的使用效率。采用此种方案,先后对4台D375A—2型推土机进行了改进,经两年多的使用证明,方案可行。

2)采用此方法对无松土器的机型较为合适(因为铲刀提升液压缸活塞上有活塞阀),对配有松土器的机型要注意不可以将节流孔C扩得过大,应逐步加大孔径(每次加大0.1mm),并做试验,直至提升无力故障消失,且液压系统压力不增加为限。要做好记录,防止混用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。