全液压推土机是一个集机、电、液于一体的大型复杂系统,且工作环境恶劣、工况复杂、载荷波动大,并且常常处于超载状态,因此其故障具有出现率高、突发性强、诊断难的特点。为此,有必要对其作业过程中的重要参数进行实时监测,以使驾驶员能随时了解机器当前的状态,并根据监测结果进行合理的判断与操作,确保机器在任何状态下都具有较好的动力性和经济性,提高推土机的作业效率和智能化水平。此外,故障诊断系统还可根据监测到的数据对故障类型和位置做出快速准确的判断,并能通过历史数据捕捉早期故障征兆,避免恶性故障的发生,缩短维修时间,降低维修成本,提高全液压推土机作业过程中的安全性和可靠性。

1.系统概述

1)系统硬件组成。本系统采用两个MC6控制器和1个DI2显示器构成分布式监控系统。两个控制器主要完成对各种物理信号的检测、处理和分析,并将处理结果发送给DI2。DI2显示器作为系统的在线实时显示屏,能将推土机作业过程中的主要参数、运行状态及故障等信息以图形、汉字、曲线等方式实时显示于显示屏上。按动显示器上的功能键,可实现不同显示界面之间的切换。主从控制器与显示器间的通信通过CAN.Bus总线来实现,以保证整个系统的实时性和准确性。

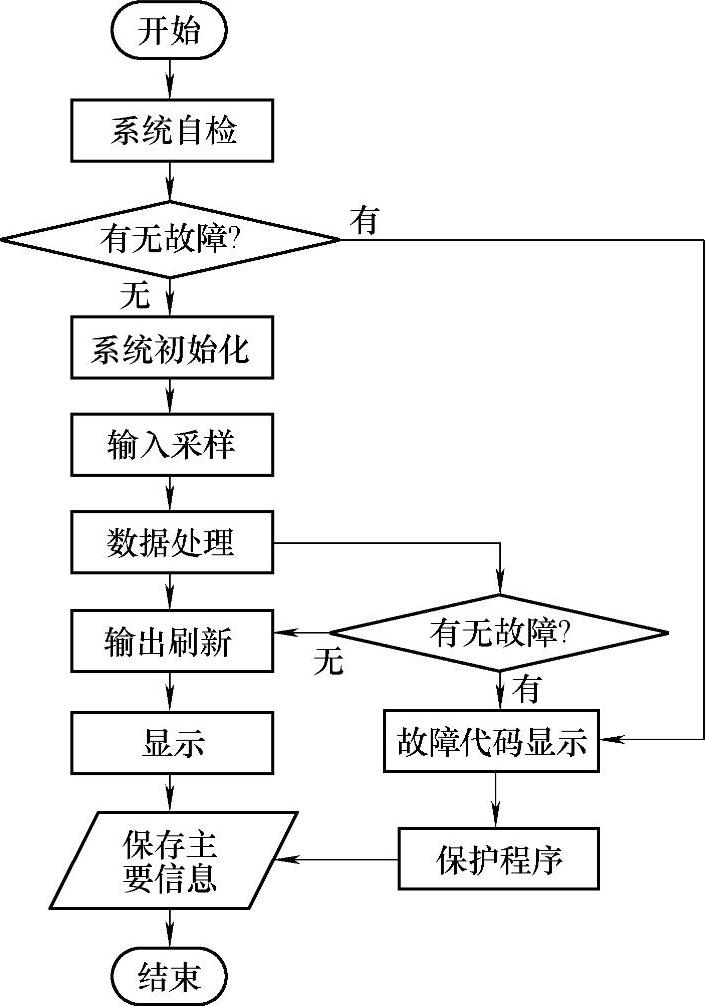

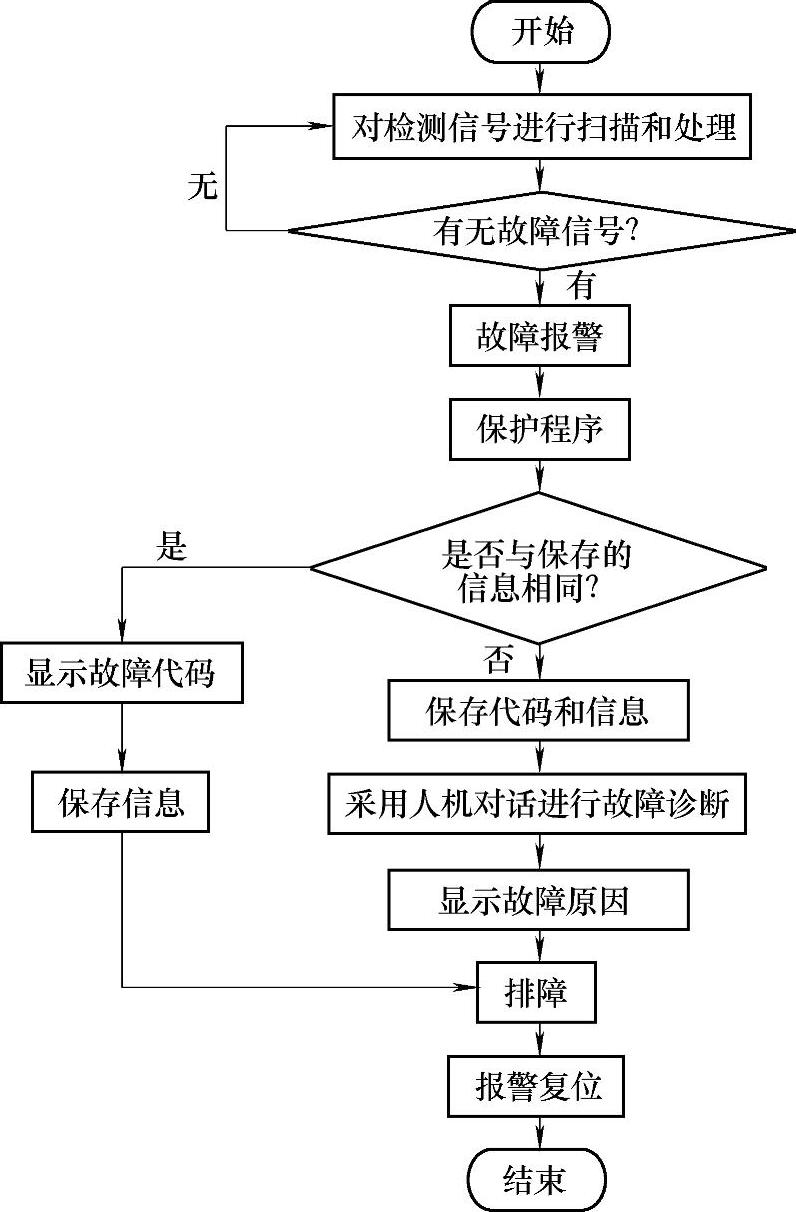

2)系统软件的总体设计。整个监测系统的软件总体设计流程如图3-5所示。依据协议编写相应的通信程序和控制程序,即可实现在机器起动后控制器和显示器之间的自动数据交换,同时可将一些重要参数的记录进行存储或打印,以供进一步分析之用。在程序设计中采用了一些简化算法以提高程序的执行速度,确保系统的实时性。

2.状态监测系统

1)状态监测系统的主要功能。根据全液压推土机自身特征和作业特点,监测系统应具有以下功能:能对系统的主要运行参数进行监测,使驾驶员及时了解整机运行状态;对威胁整机行驶或设备安全的关键参数实时监控,当出现危险信号时,能自动采取紧急措施;能根据工况的不同和载荷的大小,自动选择相应的处理手段;对整机的主要运行参数进行记录,便于根据这些参数的变化判断整机是否有较好的自适应性和经济性等;能监测数据按需求实时发送到总线上,实现系统的完整的控制功能。

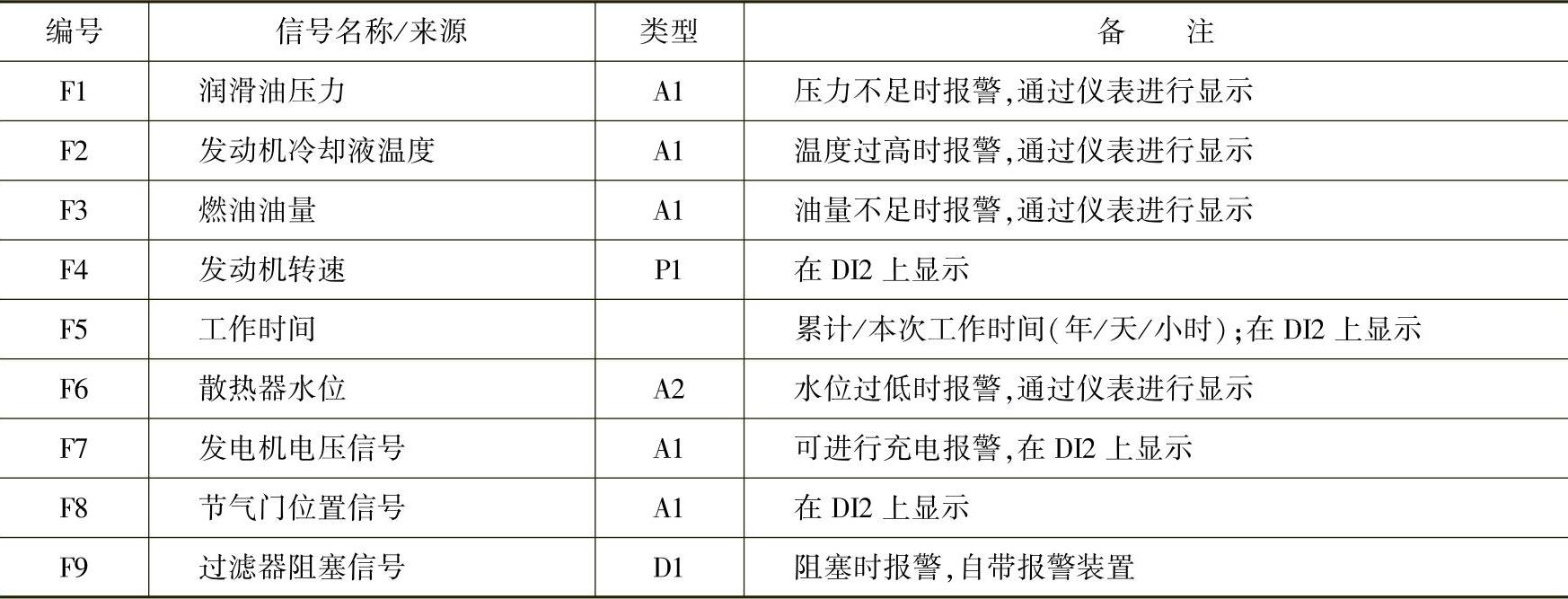

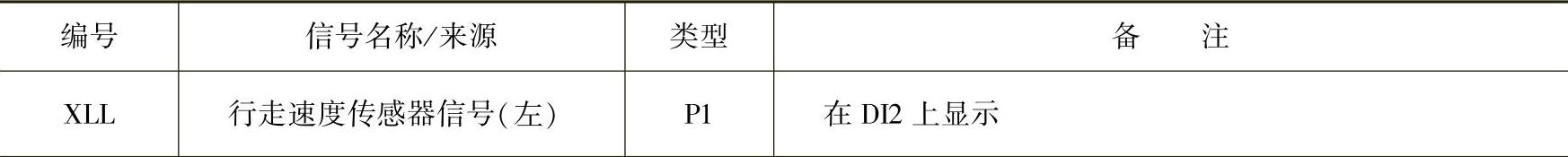

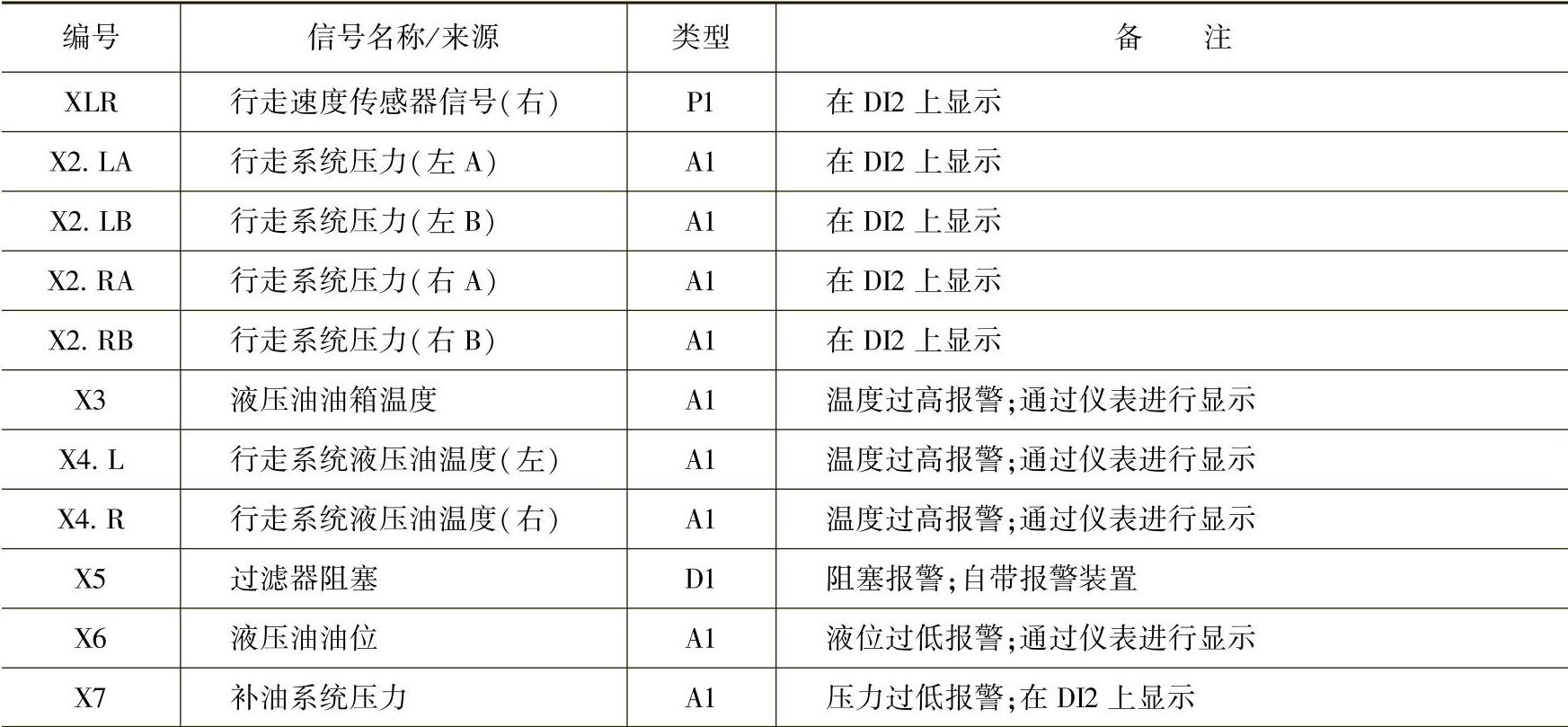

2)监测参数的选择。为实现上述功能,将整个监测系统分为发动机管理模块、行走系统模块和工作装置模块,各模块中主要监测参数见表3-2、表3-3、表3-4。

图3-5 软件总体设计流程图

表3-2 发动机管理模块监测参数总表

表3-3 行走系统模块监测参数总表

(续)(www.daowen.com)

表3-4 工作装置模块监测参数总表

3.故障诊断系统

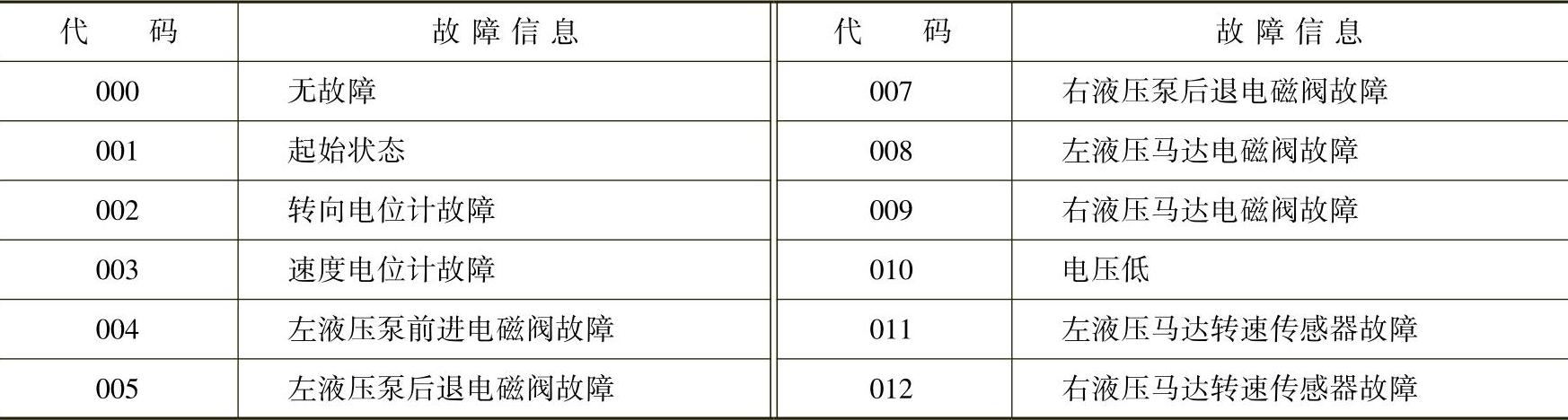

1)故障诊断系统功能及实现。全液压推土机系统庞大,结构复杂,各环节相互影响,相互关联,故障的实时监测和记录对故障的诊断和处理尤其重要。因此要求故障诊断系统必须具备以下功能:通过检测值和标准值的比较,判断是否发生故障;显示和记录故障代码、故障发生时间、故障排除时间及故障持续时间;按预先设定的报警级别进行报警;具有一定的自学习能力,能自动保存新的故障代码;可对历史故障进行查询;出现重大故障时能自动执行相应的保护程序。

本故障诊断系统借助于各种检测传感器、MC6控制器及DI2显示器,自动识别机器运行中的各种常见故障,并在显示器上显示出相应的故障代码,此外还将故障信息及时地记录下来,并提供发生故障部位的相关信息,便于缩小故障查询范围,快速诊断故障。系统还设有总报警器和复位开关,只要发生故障报警器就会发出警报,提醒操作者系统出现了故障,以提高系统可靠性和作业安全性;排障期间或故障排除后可按动复位开关,解除声光报警。

2)故障诊断流程如图3-6所示。

3)表3-5列出了全液压推土机常见故障及代码。

图3-6 故障诊断流程图

表3-5 常见故障及代码

利用全液压推土机状态监测及故障诊断系统,可及时地发现故障,并能准确地诊断故障发生的部位,保障推土机连续快速作业和作业安全;通过对推土机作业过程中各参的监测,可及时了解机器当前的工作状态,帮助驾驶员做出准确的判断,提高机器的智能化水平;此外,对各参变化规律的分析,还可评价整机参对载荷的适应能力,为后续的改进工作提供依据。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。