制动系统是装载机的一个重要系统,其工作是否可靠关系到驾驶员、机器周围人员和机器本身的安全。

目前,国内装载机制动系统普遍采用汽顶油钳盘式制动。由于空气中含有大量水分,如果处理不好,很容易使制动系统中的气动元件产生锈蚀,致使元件卡死失效并导致整个制动系统失效。如果单向阀锈死,还会导致管路发生破裂。

另一方面,由于装载机的工况恶劣,在工作中需要进行频繁的制动,会产生大量的热量使制动系统的密封件失效。而且钳盘制动器暴露在外面,在一些煤场、采石场等粉尘污染严重的场所工作时,粉尘进入制动液中会导致活塞卡死,造成制动失灵或抱死。

新一代的全液压制动系统有效地解决了这些问题。系统取消了气路,制动器是全封闭式的,摩擦片浸泡在齿轮油中,散热效果较好,制动液与液压系统的液压油共用,防止了外界粉尘的侵入,从而避免了制动系统因含水、环境污染等原因造成的故障,使制动更为灵敏、安全可靠。全液压制动系统在国际上已被普遍应用,在国内的应用也越来越多。

但全液压制动对国内的许多装载机生产厂家来说还是比较新的系统。如果设计时考虑不周,也会产生故障。现以某型号装载机制动系统为例来分析原设计中的一些不足以及所采取的改进措施。

1.制动系统的组成及工作原理

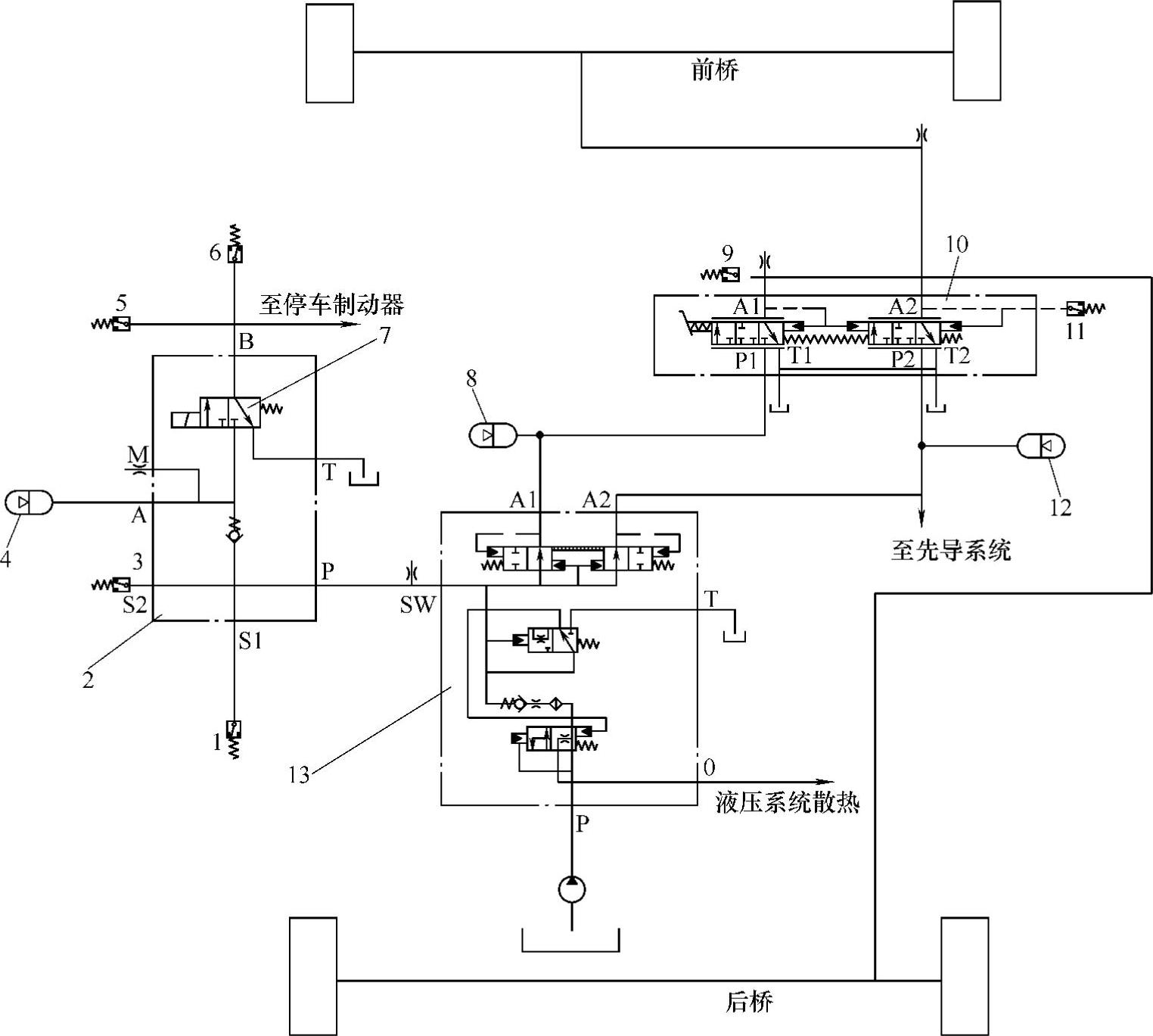

如图2-90所示为全液压制动系统的工作原理图。该系统由两部分组成:

1)行车制动系统。用于经常性的一般行驶中的速度控制及停车,具有制动平稳、响应时间短、反应灵敏、操作轻便、安全可靠和制动性能不受作业环境影响等特性。

2)停车/紧急制动。用于停车后的制动,或者在行车制动失效时的应急制动,由手动电磁阀控制系统。另外,当系统发生故障使任何一个蓄能器的压力低于5MPa时,能自动切断手动电磁阀的电源,实施应急制动,并使变速器挂空档。该系统是双回路全液压湿式制动系统,由制动泵(与液压系统共用)、双路充液阀、蓄能器、双路制动阀、制动阀块、压力开关及管路组成。系统压力油由制动泵提供,泵来油经充液阀进入蓄能器,当任何1个蓄能器的压力低于10MPa时,双路充液阀开启,对系统充液;当3个蓄能器的压力都高于12MPa时,双路充液阀关闭,停止对系统充液,泵出来的油用于液压系统散热。双路充液阀设有低压报警开关,系统压力低于8MPa时,系统报警,表示系统出现故障,应停车予以排除。当系统充液时,压力油分两路进入后桥回路的蓄能器2和前桥回路的蓄能器3,两回路是相对独立的,其中一条回路出现泄漏等故障时,另一条回路的压力不会因此而降低,提高了系统的相对可靠性。

踩下制动踏板,行车制动回路中的蓄能器2、3内存储的高压油经双路制动阀进入轮边制动器,制动车轮。松开制动踏板解除制动后,轮边制动器内的液压油经双回路制动阀流回油箱。双回路制动阀的输出油压和作用在制动踏板上的力成正比,很小的操纵力就能得到完全制动所需的制动油压。在双路制动阀的A1口设有动力切断开关,当行车时变速操纵手柄处于前进或后退Ⅰ、Ⅱ档,且动力切断选择开关闭合时,在脚制动或手制动的同时,电控盒向变速操纵阀发出指令,使变速器挂空档,切断动力。当行车时变速操纵手柄处于前进或后退Ⅰ、Ⅱ档,且动力切断选择开关断开时制动将不切断动力。

2.问题及改进

(1)改进设计一 解决制动踏板反弹及制动剧烈、无点刹问题 近年来用户对操作舒适性的要求越来越高,对制动踏板反弹、制动剧烈及无点刹等现象,一些用户认为是操作舒适性问题,另一些用户则认为是车辆故障。通过分析可知,制动踏板反弹是由于双路制动阀的A1、A2口升压过快,给了制动踏板一个冲击,于是在A1、A2口加装了节流孔,通过对多组节流孔进行试验,找到了一组比较合适的,加装节流孔后,故障现象消除。制动剧烈、无点刹问题,则是由于制动阀与驱动桥的匹配不够理想。这可从下面的计算得到证实。

1)制动距离计算。根据GB 8532—87《轮胎式土方机械制动系统的性能要求和试验方法》的规定,车辆在行驶速度为32km/h时,制动距离不能超过:

SB=v02/68=15m

式中,SB为制动距离(m);v0为制动初速度(km/h)。

2)制动减速速度计算。制动距离为15m时所产生的减速度为

a=(1/2S)(v0/3.6)2=2.97m/s2其中,S=SB-S1,S1=32000/3600×0.2m=1.78m。式中,a为制动减速度(m/s)2;S为实际制动距离(m);S1为制动延迟距离(m);0.2为设定的制动延迟时间。

图2-90 制动系统的原理图

1—紧急制动开关 2—阀块总成 3、6—低压报警开关 4—蓄能器1 5、9—动力切断开关 7—手动电磁阀 8—蓄能器2 10、13—双路制动阀 11—制动灯开关 12—蓄能器3

要满足减速度为a=2.97m/s2,则车辆所需的制动力矩为

MJZ=a×G0×rk=42723N·m

式中,MJZ为计算制动力矩(N·m);G0为载整机重量(kg);rk为滚动半径(m)。(https://www.daowen.com)

车辆制动器所能提供的制动力矩为

MQQ=MQH=48185N·m,MQZ=MQQ+MQH=96370N·m

式中,MQZ为制动器总力矩(N·m);MQQ为前桥制动力矩(N·m);MQH为后桥制动力矩(N·m)。

车辆前桥附着力所能提供的最大制动力矩:

MQQFmax=(G0Q+G0×ϕ×h0/L)ϕ×rk×g=74009N·m

车辆后桥附着力所能提供的最大制动力矩:

MQHFmax=(G0H+G0×ϕ×h0/L)ϕ×rk×g=24516N·m

整车实际制动力矩:

MZS=MQQ+MQHFmax=72701N·m

式中,MQQFmax为前桥提供的最大附着力矩(N·m);MQHFmax为后桥提供的最大附着力矩(N·m);G0为车辆总重(kg);G0Q为前桥静负荷(kg);G0H为后桥静负荷(kg);ϕ为酋路系数;h0为空载重心高(m);L为车辆轴距(m);g为重力加速度(m/s2);MZS为整车实际制动力矩(N·m)。

因为MZS>MJZ,所以出现了制动剧烈的现象。制动阀出口压力由4.5MPa降到3.5MPa时,整车实际制动力矩变为

MZS=MQQ+MQHFmax=60654N·m

这时制动产生的冲击大大减小。当制动阀出口压力降为2.3MPa时,整车实际制动力矩与所需的制动力矩相等,即

MZS=MJZ

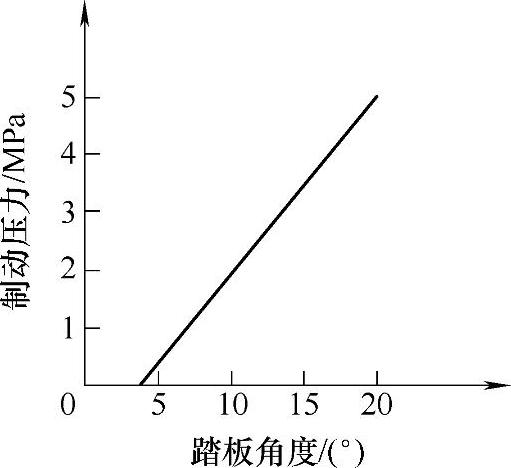

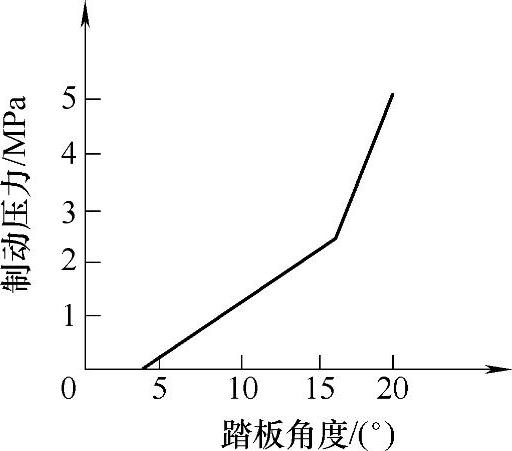

原制动阀的压力曲线为一直线(图2-91),随着踏板转动角度的增加制动压力上升过快(制动压力为2.3MPa时,踏板只转动了7°),使得从开始制动到完全制动的时间过短,造成一种不舒适的感觉。为了延长从开始制动到完全制动的时间,将制动阀中的平衡弹簧由单级弹簧改为双级弹簧,使制动阀的压力曲线从0到2.3MPa时的斜率变缓,制动压力由0增加至2.3MPa时踏板转动了12°(图2-92)。也就是说延长了从开始制动到完全制动的时间。通过试验,制动剧烈、无点刹现象消除,根据GB 8532《轮胎式土方机械制动系统的性能要求和试验方法》标准进行制动距离测试,试验结果符合标准要求。

图2-91 原制动阀压力曲线

图2-92 改进后制动阀压力曲线

(2)改进设计二 解决行走过程中突然失去动力问题 在原设计中,经常会出现车辆在行驶过程中停车,再起动时不能行走的现象。这是由于停车制动动力切断开关的动作压力值与充液阀的压力值设计不合理造成的。原设计中停车制动动力切断开关的下降动作压力值为8MPa,上升动作压力值最大可达到11MPa,而充液阀的充液压力下限为11.5MPa,当车辆使用一段时间后,调压弹簧疲软,充液阀的充液压力有可能低于11MPa,就会产生动力切断不能恢复的现象。为此重新选择了一种充液阀,使其充液压力为14MPa,该故障现象消除。

(3)改进设计三 解决充液阀卡死和制动泵炸裂问题 在蓄能器压力达到系统压力时,压力油转为给散热系统供油,由于进口处充液阀对系统的清洁度要求太高,油液稍有污染,就会造成充液阀阀芯卡死,换向阀阀芯不能换向,制动泵无法卸荷,导致系统压力过高,制动泵炸裂现象,为此,在制动泵出口处加装了精过滤器,保证了系统的清洁度,确保充液阀的换向阀阀芯能准确换向,同时加装了溢流阀,从根本上保护了整个制动系统。

通过以上改进,该机型装载机不再出现上述故障,大大提高了该机型装载机的市场竞争力。随着全液压湿式制动系统应用的日趋成熟,它将以其独特的优势逐步取代气顶油制动系统。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。