全液压制动系统与湿式制动器在装载机上已经普遍使用,因其可靠性高、免维护等优点,使得这一配置将逐渐成为标准配置,但部分机型制动效果需要进一步优化。从市场反馈情况来看,某40系列装载机在制动时,点刹过于灵敏,制动冲击偏大,影响操作舒适性。现将解决的过程分析如下。

所谓点刹,是指用户在减速但又不使整车停止时的一种半制动操作,这时整车应随制动踏板行程的增加而减速,不应立即被刹住。如果轻踩制动踏板,整车就立即停止,驾驶员就会在惯性力的作用下向前冲击而感觉不适。这种情况,往往是由全液压制动系统脚制动阀的压力上升与湿式制动器产生的制动力矩上升不相匹配引起的。

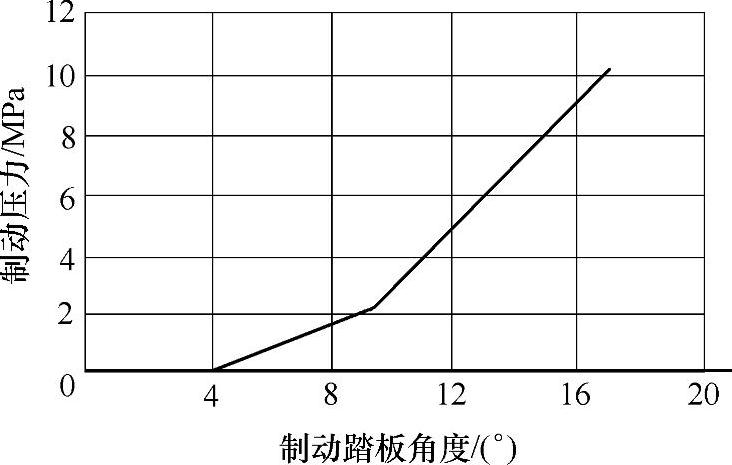

图2-88 制动阀特性曲线

该40系列装载机制动系统应用某制动阀的特性曲线如图2-88所示。曲线由两条斜线组成,斜率发生突变时的压力为2.3MPa,基本上也是执行点刹时的制动压力。也就是说,要使制动平稳,则在制动压力达到2.3MPa以前,制动器提供的制动力矩不能大于或太接近装载机完全制动所需要的力矩。

1.行车需要的制动力矩确定

式中,Sa为制动安全系数;Mz为制动器所能提供的制动力矩(N·m);Mc为整车制动需要的制动力矩(N·m)。

Mc=δGα1rk

式中 G——整机工作质量(kg);

α1——制动减速度(m/s2);

rk——车轮滚动半径(m);

δ——回转质量换算系数,近似取1.1。

经计算,Mc=31579N·m。

2.制动器提供的制动力矩确定

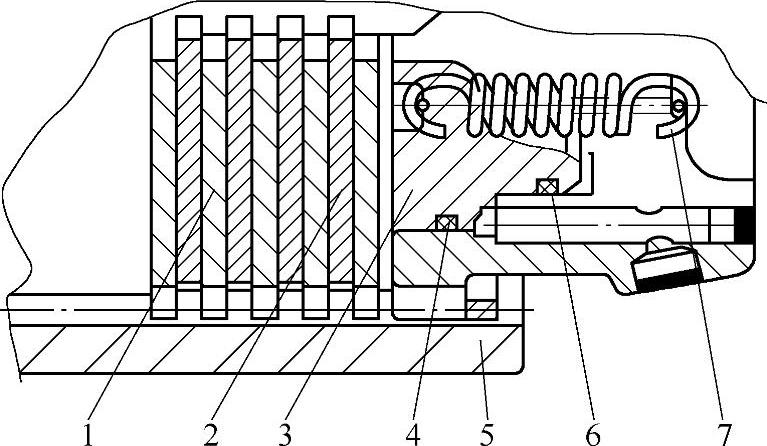

湿式制动器的结构如图2-89所示。四轮制动器所产生的制动力矩应大于或等于整车制动所需要的力矩,即

Mz=4F(nj+nd-1)μdreidif≥Mc

式中,nj为每个制动器中静摩擦盘片数;nd为每个制动器中动摩擦盘片数,一般取nj=nd+1;μd为动、静摩擦盘间的摩擦因数;id为驱动桥主减速器传动比;if为驱动桥轮边减速器传动比;F为摩擦盘上的压紧力(N);re为摩擦盘当量摩擦半径(m)。

图2-89 湿式制动器结构

1—从动片 2—主动片 3—活塞 4、6—密封圈 5—内齿圈 7—回位弹簧(https://www.daowen.com)

F=PdAd-Fs

式中,Pd为作用在摩擦衬块上的压力(MPa);Ad为摩擦盘有效面积(m);Fs为制动器活塞回位弹簧作用力,一般取=0.1F(N)。

Ad=π(R22-R21)

式中,R1、R2为摩擦盘的内径、外径(m);由结构布置和摩擦盘生产厂家产品的尺寸系列决定。

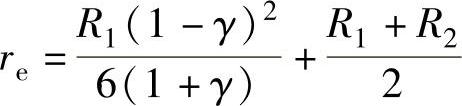

假设摩擦盘均匀受力,可按下式计算:

式中,γ为摩擦盘的内外径之比,可按下式计算:

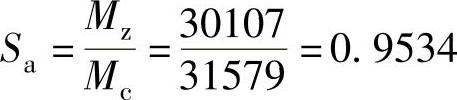

综合以上公式计算,当制动踏板转动角度为10°时,四轮所产生的制动力矩Mz=30107N·m,制动安全系数Sa按下式计算:

上述计算结果表明:40系列装载机进行点刹制动,当制动踏板转动10°左右,即制动油压达到2.3MPa时,所产生的制动力矩几乎已经可以将整车完全制动,整车速度降低非常明显,驾驶员操作舒适性不好。这是由制动力矩的变化率与制动阀压力的变化率不相匹配引起的,有必要对此匹配进行优化。有两种方法进行优化,一种是改变制动阀的压力上升曲线特性,使之与制动器力矩上升特性相匹配;另一种是保持制动阀不变,调整制动器结构,使制动力矩上升与阀的压力上升相匹配。因制动阀是系列装载机的通用元件,很难因为某一种机型而改变它的特性曲线,所以,在不改动制动阀特性及尽量少改动制动器的条件下,采用第二种方法,即优化制动器动摩擦盘的有效面积。

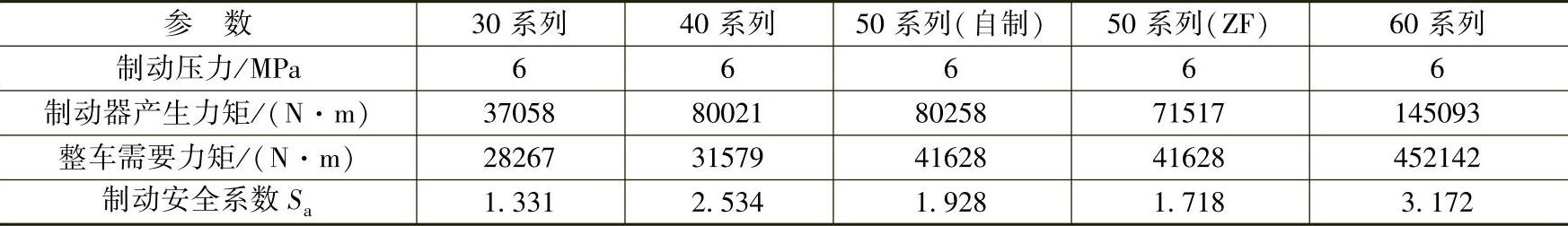

目前,30系列、40系列、50系列(自制湿式制动桥)、50系列(ZF湿式桥)、60系列不同吨位的装载机都有全液压制动系统与湿式制动器的匹配。就制动舒适性效果而言,部分机型较好,部分机型需要进一步优化,相关制动参数对比见表2-15。

从表2-15中可以明显看出,制动安全系数在1.3~1.9之间是比较合适的,为安全起见,大型机偏上限。该40系列装载机在达到系统稳定的6MPa制动压力时,安全系数已经达到了2.534,前已叙及,在系统压力为2.3MPa时的点刹压力下,安全系数就已达到0.9534(接近1),显然这样的匹配不够合理。对主、从动片的数量及有效面积进行优化后,通过校核计算,改进设计如下:点刹减速时,系统压力为2.3MPa,Mz=24463N·m,安全系数Sa=0.7796,制动冲击明显减弱。

表2-15 部分机型的制动参数

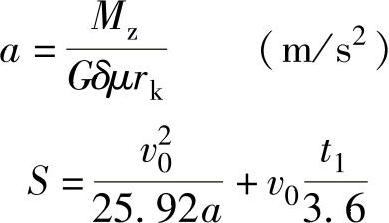

重新调整摩擦面积从而改善制动冲击后,还要验算新的制动力矩是否能够满足安全的制动性能要求。系统压力达到6MPa时,Mz=55128N·m,验算在此制动压力下,行驶速度为32km/h时的制动减速度a及制动距离S。

式中,Mz为制动器提供的制动力矩(N·m);μ为轮胎与水泥路面的附着系数,一般取μ=0.6;v0为制动初速度,根据相关法规要求,v0=32km/h;t1为制动系统滞后时间(s);对全液压制动系统,取t1=0.2s。

代入有关数据后,可得:a=5226m/s2,S=9337m。为了验证上述计算结果,又进行了制动试验,实测起始制动车速为31.4km/h,制动距离为9.05m,与上述计算结果所差无几。

本次改进从全液压制动阀与湿式制动器的匹配出发,从源头进行优化设计,成功解决了问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。