1.概述

大型行走机械的转向功率较大,一般采用液压动力转向。国内外大型工程机械的全液压转向通常采用两种方法:①增加计量装置的排量和自身流通面积。②用小排量转向器控制一个具有大流通面积的流量放大阀。前者体积大、安装不便,压力损失大;后者元件多、管路复杂,可靠性差。徐工(徐州工程机械集团有限公司)F系列装载机全面采用双泵合/分流负荷传感型全液压转向系统,该系统由YXL型优先流量控制阀(以下简称优先阀)与BZZ5型全液压转向器等元件组成。在此以图2-80为例简要介绍该系统的特点、原理,以及在使用过程中可能出现的故障与排除方法。

2.技术特点

该系统具有以下技术特点:

1)能够按照转向油路的要求,优先向转向器供给压力油,即使转向力矩发生变化(即负载压力和方向盘转速改变),也能保证供油充足。故转向轻便灵活、工作可靠。

2)采用负荷传感技术,控制压力为0.7MPa。因此转向器压力损失明显降低,提高了系统效率,改善热平衡状况。

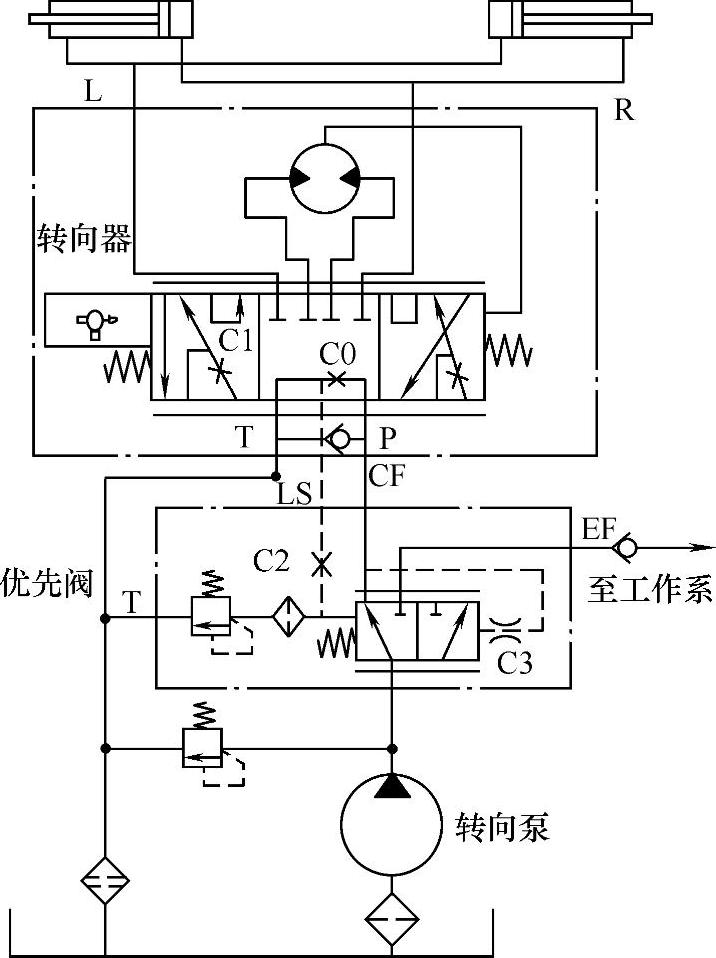

图2-80 系统原理图

3)双泵合流技术具有提高可靠性、节能和提高三项和性能等优点。装载机作业时,作业液压系统和转向液压系统不同时工作。根据这一实际工况提出双泵合流技术,即通过一个优先阀控制转向泵输出的液压油优先满足转向系统。当转向系统不工作时,转向泵输出的液压油供给作业液压系统,与工作泵输出的液压油合流,即转向泵和工作泵一起向作业液压系统供油。当作业液压系统和转向液压系统同时工作时,优先满足转向液压系统。由于转向泵和工作泵合流供油,因此可以将工作泵的排量由原来的160mL/r降为100mL/r,另加转向泵(排量80mL/r)的流量,完全可满足作业需要。由于总流量增加,因此可以提高三项和性能,如LW520F装载机采用双泵合/分流负荷传感全液压转向系统后,三项和提高到11s。另外空载时采用双泵合流技术使空载流量减小,因此具有一定节能效果。

3.工作原理(www.daowen.com)

优先阀是一个定差减压元件,无论负载压力和液压泵供油量如何变化,优先阀均能维持转向器内变节流口C1两端的压差基本不变,保证供给转向器的流量始终等于转向盘转速与转向器排量的乘积。

转向器处于中位时,如果发动机熄火,液压泵不供油,优先阀的控制弹簧把阀芯向右推,接通CF油路。发动机起动后,优先阀分配给CF油路的油液,流经转向器内的中位节流口C0,产生压降。C0两端的压力传到优先阀阀芯的两端,由此产生的液压力与弹簧力、液动力平衡,使阀芯处于一个平衡位置。由于液阻很大,只要很小的流量便可以产生足以推动优先阀阀芯左移的压差,进一步推动阀芯左移,开大EF阀口,关小CF阀口,所以流过CF油路的流量很小。

转动转向盘时,转向器的阀芯与阀套之间产生相对角位移,当角位移达到某值后,中位节流口C0完全关闭,油液流经转向器的变节流口C1,产生压降,C1两端的压力传到优先阀阀芯的两端,迫使阀芯寻找新的平衡位置。如果转向盘的转速提高,在变化的瞬间,流过转向器的流量小于转向盘转速与转向器排量的乘积,计量装置带动阀套的转速低于转向盘带动阀芯的转速,结果阀芯相对阀套的角位移增加,变节流口C1的开度增加。这时,只有更大的流量才能在C1两端产生转速变化前的压差,以便推动优先阀阀芯左移。因此,优先阀内接通CF油路的阀口开度将随转向盘转速的提高而增大。最终,优先阀向转向器的供油量将等于转向盘转速与转向器排量的乘积。

转向液压缸达到行程终点时,如果继续转动转向盘,油液无法流向转向液压缸,这时负载压力迅速上升,变节流口C1两端的压差迅速减小。当转向油路压力超过转向安全阀的调定值时,该阀开启。压力油流经节流口C2产生压降,这个压降传到优先阀阀芯的两端,推动阀芯左移,迫使接通CF油路的阀口关小,接通EF油路的阀口开大,使转向油路的压力下降。

熄火转向时,计量装置起液压泵作用,输出的压力油推动转向液压缸活塞,液压缸回油腔排出的油液经转向器内的单向阀返回变节流口C1的上游,即熄火转向时与优先阀无关。

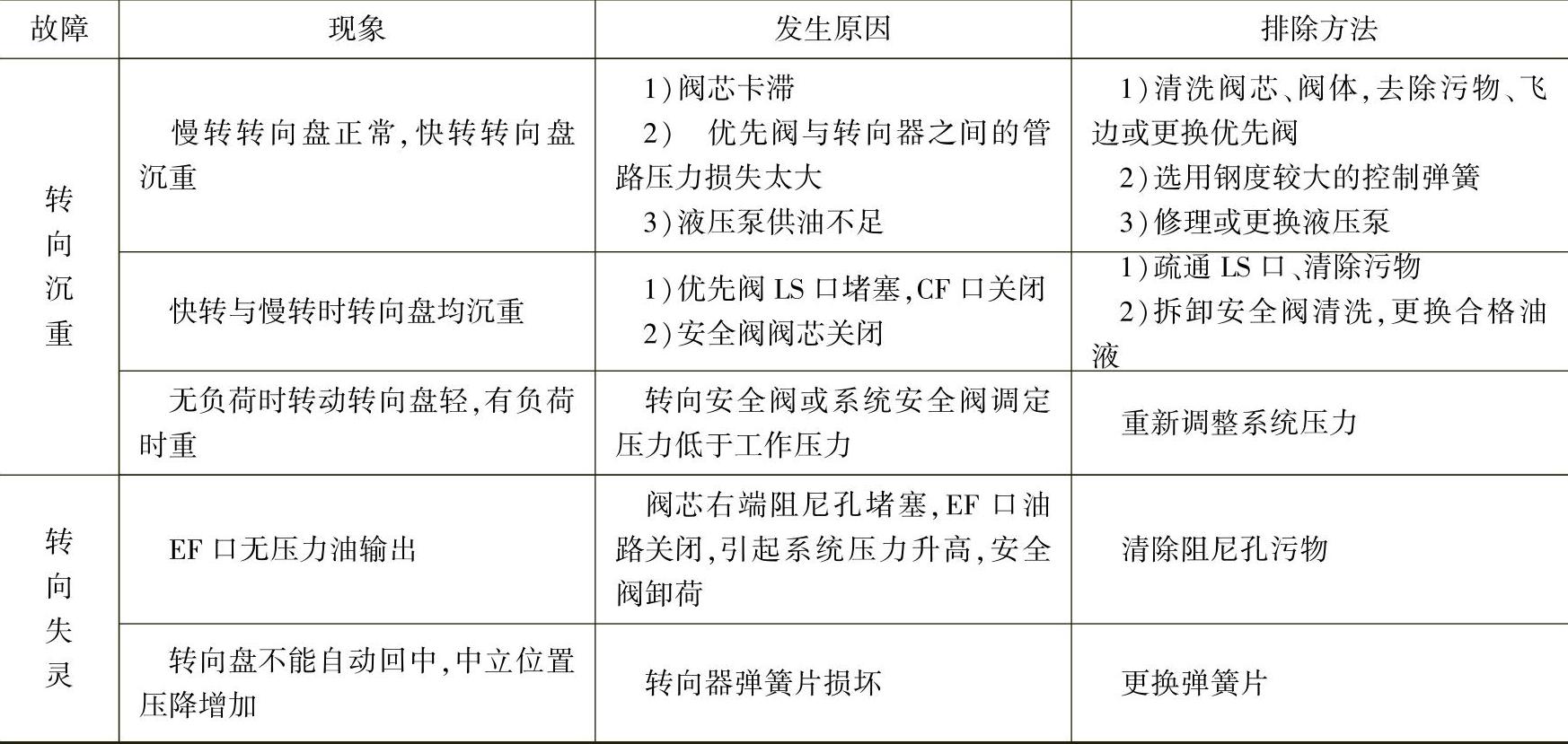

4.故障及排除方法(表2-14)。

表2-14 故障及排除方法列表

徐工(徐州工程机械集团有限公司)F系列轮式装载机(320F、420F、520F、540F)是自主研制开发的换代产品,双泵合/分流负荷传感全液压转向系统在F系列(420F、520F、540F)装载机上得到了成功应用,赢得客户的赞誉,自投放市场以来,已取得良好的社会效益和经济效益。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。