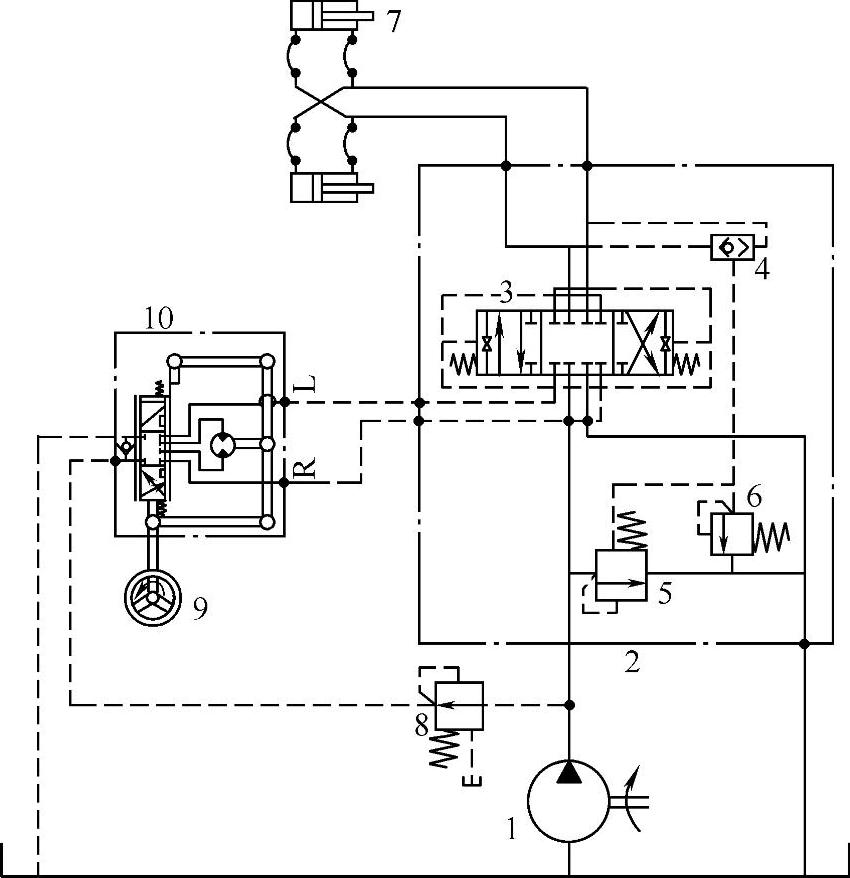

1.装载机转向液压系统原理

如图2-75所示为装载机转向液压系统原理简图。转向泵1由柴油发动机驱动,通过流量放大阀2与转向液压缸7连接。流量放大阀2主要由主阀3、梭阀4、定差溢流阀5、安全阀6组成,梭阀4选择转向液压缸7的进油压力并引至定差溢流阀5的弹簧腔,再通过定差溢流阀5的定差作用使得主阀3的进油阀口的两端压差保持基本恒定,当主阀3的阀口面积一定时,进入转向液压缸7的流量仅主要取决于主阀3的进油阀口的面积,当转向液压缸7的工作压力达到安全阀6的设定安全压力值时,安全阀6开启,转向泵1的输出流量从定差溢流阀5回油箱,系统压力被限定在安全压力之内。

图2-75 装载机转向液压系统原理简图

1—转向泵 2—流量放大阀 3—主阀 4—梭阀 5—定差溢流阀 6—安全阀 7—转向液压缸 8—减压阀 9—转向盘 10—转向器

转向器10通过减压阀8从主油路获得供油,其输出流量引至主阀3的两端及主阀3的先导阀口。转向器10的输出流量与转向盘9的转速成正比,此流量通过主阀3上的先导阀口转化为相应大小的压差,驱动主阀3的运动。转向器10转速越快,主阀3的阀口开度越大,转向液压缸7的运动越快。

转向控制为开环控制,可表示为:转向盘转速→转向器输出流量→主阀上的先导阀口→压差(作用在主阀芯两端)→主阀的阀口面积→主阀输出流量→转向液压缸的运动速度。

2.转向液压系统的振动分析

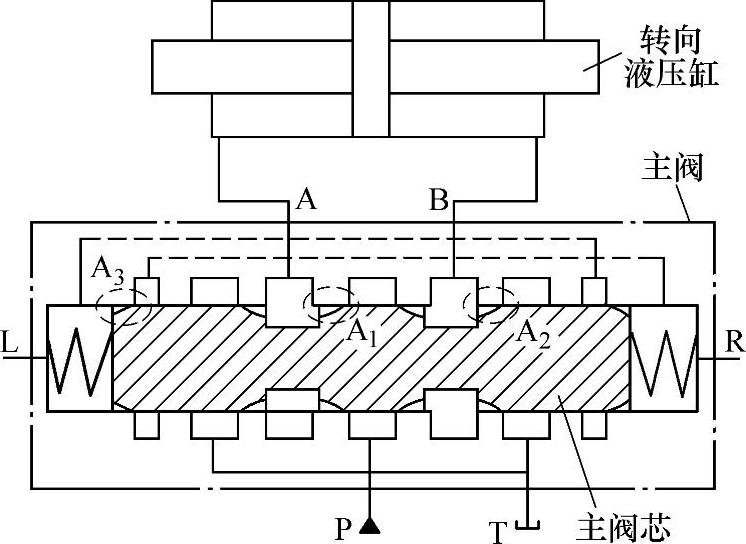

如图2-76所示为转向液压系统的阀控缸模型,由主阀和转向液压缸构成。装载机的转向液压缸(图2-75)为两个双作用单出杆液压缸的交叉连接,可以等效为一个对称液压缸(图2-76)。主阀芯为具有节流槽的非全周开口滑阀结构,其中部有四组节流槽组合构成主阀阀口,其中A1为进油阀口,A2为回油阀口,阀芯端部有先导阀口A,主阀芯两端有复位弹簧,主阀两端分别接转向器的输出油口R和L。

图2-76 转向液压系统的阀控缸模型

转向盘的转速一定时,转向器输出成比例的流量,如当L口进油、R口回油时,在先导阀口两侧形成一定的压差,在此压差作用下,阀芯从零位向右运动,在复位弹簧力、主阀芯液动力等作用下处于相应的开口位置。转向盘停转时,主阀芯在复位弹簧力及液动力作用下从一定的开口位置向零位回复。

如图2-76所示的阀控缸系统,存在着三种主要形式的振动:前冲振动、低速爬行振动和油击振动。

1)前冲振动。当主阀芯在其两端压差作用下,从零位开启过快时,进油阀口和回油阀口从零开口快速达到较大阀口面积,转向液压缸的回油压力骤降、进油压力骤升,使得转向液压缸从静止状态到运动过程中有一个明显的前冲现象,引起转向机构振动。

前冲振动的主要原因,就是阀口面积增加速度过快。具体的原因有:驱动主阀芯的液压力过大;主阀芯开启时所受阻力过小,阻力主要是复位弹簧力和液动力;阀口面积梯度过大。

2)低速爬行振动。当转向盘转速较小时,主阀的阀口开度也较小,如果转向液压缸的回油压力很低,转向液压缸会出现低速爬行现象,表现为转向运动的断续性。低速爬行振动的主要原因是:回油阀口的面积A过大,导致液压缸的回油压力过低,即回油背压低。

3)油击振动。当转向液压缸从高速运动状态停止时(即转向盘从高速转动状态突然停转时),主阀芯从大开口位置向零位复位,如果阀口关闭过快,会产生强烈的“油击”现象,引起转向液压缸比较强烈的振动。

油击振动的主要原因是:复位力过大,阀芯复位过快;阀口突然关闭,尤其是阀口面积梯度较大且进油和回油阀口同步关闭时,液压缸运动的惯性能量无法充分转化和释放,引起转向机构的强烈振动。

3.基于优化主阀结构的振动控制

液压系统的减振有多种方法,如增加主阀的运动阻尼、增加缓冲阀、在油路中增设蓄能器等。通过对转向液压系统的振动机理的分析,对主阀芯的结构进行优化,从而实现对装载机转向系统的振动进行控制的方法,具有不改变转向液压系统结构、不增加成本的突出优点。如图2-77所示为原主阀芯的实物图。

(www.daowen.com)

(www.daowen.com)

图2-77 原主阀芯的结构

主阀芯的优化主要在如下方面:

1)主阀芯两端的先导阀口由原来的呈螺旋排列分布的阻尼孔结构变为V形节流槽形式,V形节流槽的过流面积主要考虑主阀芯开启时所需的驱动力和主阀芯复位时所需的阻尼力。

2)先导阀口为正开口形式,主阀口面积起始段的面积梯度较小,以消除前冲现象。

3)回油阀口面积小于进油阀口面积,以增大转向液压缸的回油背压,消除爬行振动。

4)进油阀口的遮盖量与回油阀口的遮盖量不相等,使得进出阀口异步关闭,减小油击振动。

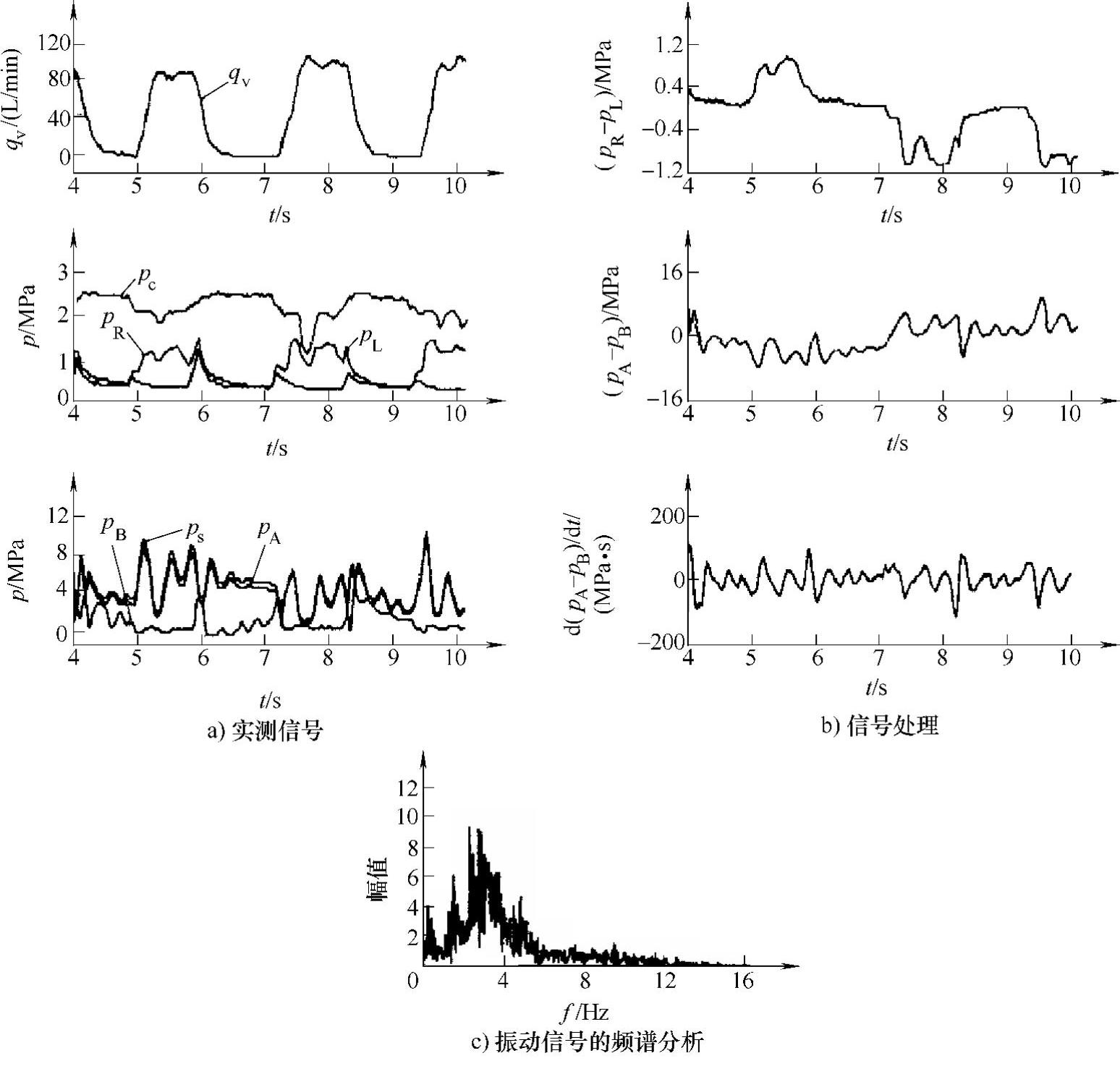

图2-78 测试信号及分析曲线

4.试验结果分析

为了检验改进后的主阀芯的减振效果,在装载机上进行了实车测试。在不同转向工况下,同时检测转向液压系统中的七路信号:转向泵出口压力ps,转向器进口压力pc(即减压阀的出口压力),转向器输出口压力pR和pL,转向液压缸进出口压力pA和pB,转向液压缸的回油流量qv。

如图2-78所示为装载机在一种转向工况下原地转向时的测试信号及分析曲线。转向液压缸的流量qv约为100L/min,转向器的进口压力pc约为2.5MPa,压力有波动,其原因是只有当转向泵出口压力高于减压阀的设定值时,减压阀输出压力才是一个恒值,当转向泵出口压力低于减压阀设定值时,减压阀的阀口大开,其出口压力与转向泵出口压力相等且变化相似。转向器的输出压差(pR-pL)驱动主阀芯开启,其正负决定转向液压缸的运动方向。

转向液压缸的回油压力大于0.5MPa,且在停止时刻如6s时刻(图2-78a),有约4MPa的背压,且转向液压缸的进口压力降低,这就是阀口异步关闭的效果,较高的背压对转向液压缸的停止起到了主动制动作用,使得停止时刻的振动大为减小。

对实测信号进行信号处理,可以得出液压振动信号,如图2-78b和图2-78c所示。通过对转向液压缸的两腔压力信号pA和pB进行相减,再进行微分运算,可以得出转向液压缸的压力振动信号,如图2-78b所示。再对压力振动信号进行频谱分析,可得出振动信号的幅值谱,如图2-78c所示,在2~3Hz左右振动信号有最大的幅值,即为振动的主频。

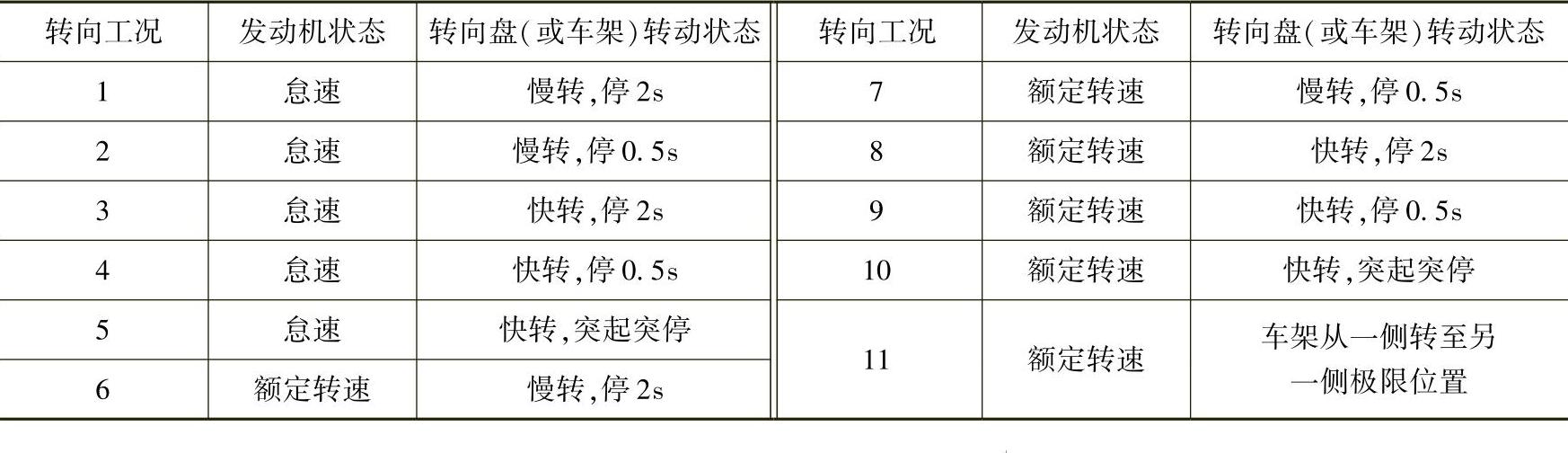

表2-13给出了转向试验工况,发动机在怠速和额定转速下运转,转向盘以不同的转速及间隔进行转向操作。

表2-13 转向试验工况

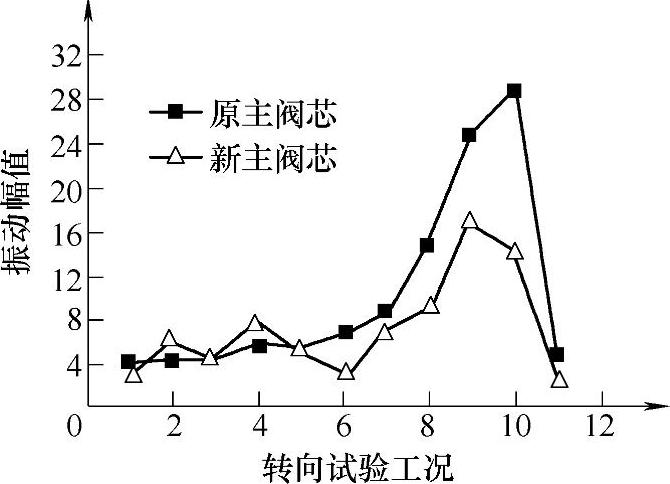

图2-79 主阀芯优化前后的液压振动信号幅值对比

如图2-79所示为阀芯优化前后、在各种试验工况时的转向液压缸压力振动信号的幅值对比图。在发动机怠速时转向,两者差别不大且振动幅值都较小;在发动机额定转速运转时转向,新主阀芯具有显著的减振效果,试驾也表明转向舒适性获得明显改善。

通过优化主阀芯节流槽阀口的配置,即先导阀口呈正开口、主阀口起始段小面积梯度、进油阀口面积大于回油阀口、主阀口异步关闭等,使得装载机转向液压系统的前冲、低速爬行现象得以消除、停止时的油击振动获得了有效的控制,试验结果表明所提出的减振方法具有优良的减振效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。