液压系统Tee试验可以在不拆卸液压系统的情况下,迅速简便地检测各类液压系统技术状况,诊断故障所在,它是目前工程机械液压系统故障诊断和性能测试普遍采用的方法。

Tee试验需要使用一种能测量两个以上参数(压力、流量)的多功能便携式液压测试仪,目前普遍采用美国WTC公司生产的PFM系列液压测试仪,如PFM6型,它可测量三个参数(压力、流量、温度),并且可对系统加载,便于各参数的测量和进行系统故障的诊断。

1.试验内容

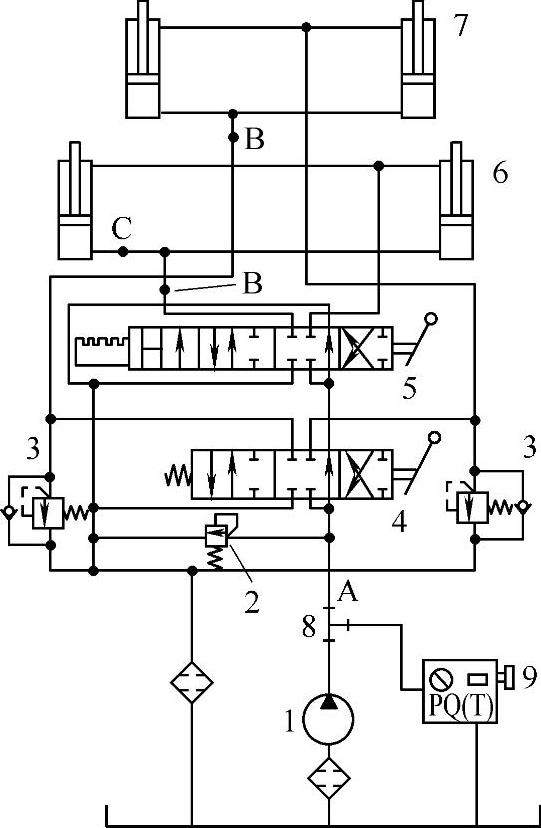

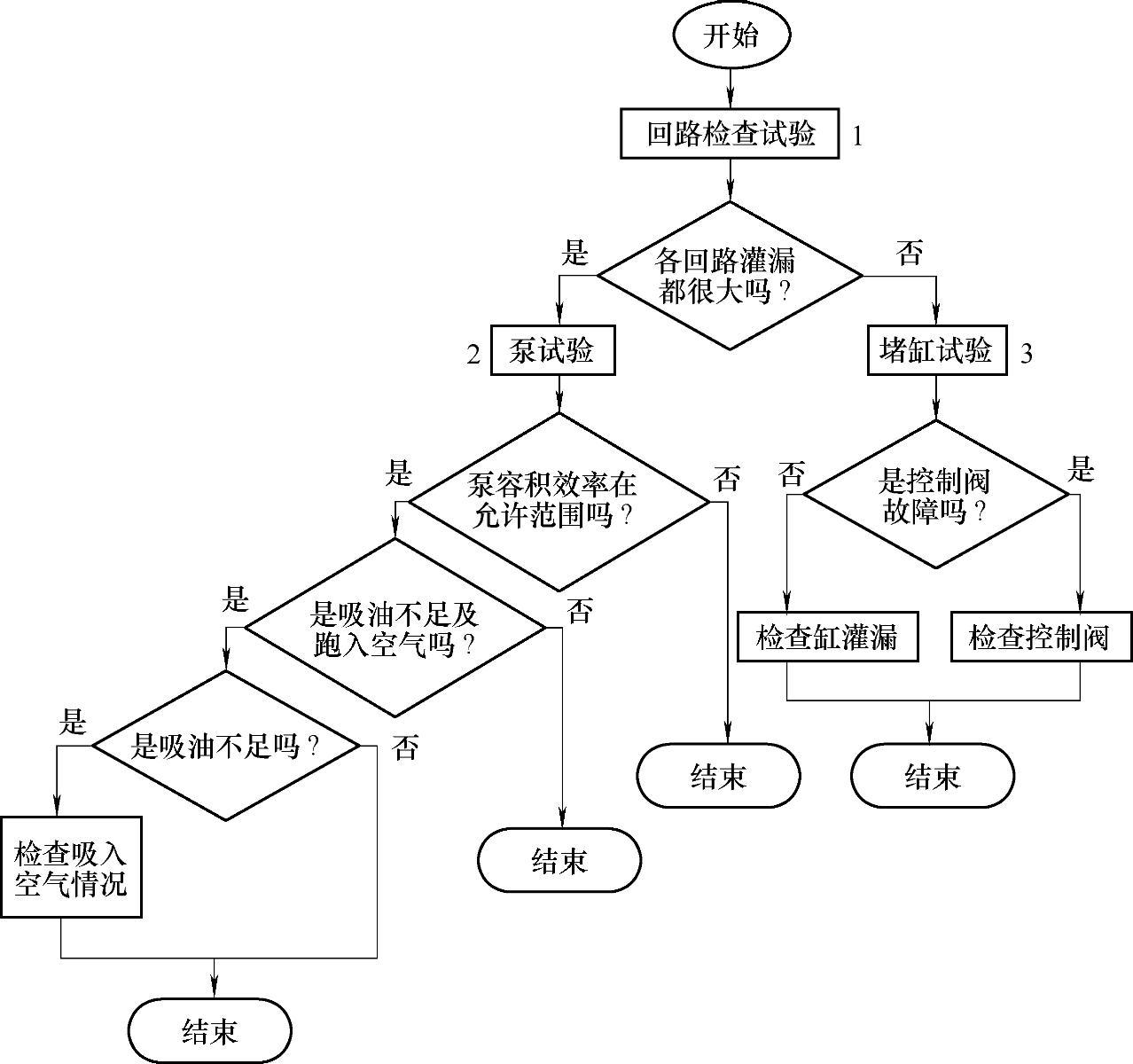

不同的液压系统其Tee试验的过程虽然不同,但有许多相似之处,现以图2-63所示ZL系列装载机液压系统为例介绍Tee试验的顺序和方法。图2-64所示为整个Tee试验程序框图,由图可见,Tee试验包含三个基本试验;①方框1为回路试验,用以找出有问题的回路;②方框2为泵试验,用以判断液压泵的故障情况;③方框3为堵缸试验,用以判断多路换向阀和液压缸的好坏。

(1)回路检查试验 测试仪9安装在T形接头8与油箱之间,以检查整个系统的泄漏情况。例如检查转斗换向阀4控制转斗液压缸伸出回路的泄漏情况,可按以下方法进行:将转斗换向阀4置于右位,使液压缸活塞杆伸出,待液压缸运动停止后,分别测得油温t、泵转速n,然后立即测出系统基准流量Q0和系统流量QS,按式算出系统流量损失ΔQ。该泄漏可能发生于泵也可能发生于换向阀、补油阀、溢流阀或液压缸等处。

ΔQ=Q0-QS

在这个试验中,为了找出有故障的回路和判断液压泵是否有故障,要把每个换向阀操纵杆依次置于各个工作位置上,测出所有系统的流量损失ΔQ,以便对系统中的每条回路都作检查。检查结果有两种情况:①若在所有位置上的系统损失ΔQ都很大并且相同,则必为液压泵故障,可转入液压泵试验,以确定液压泵流量不足的原因。②若测得的系统流量损失ΔQ仅在某个换向阀的一、两个位置上偏高,则泄漏是在该换向阀或该换向阀所控制的液压缸两者之中,为此要转入堵缸试验。

(2)液压泵试验。如图2-63所示,在进行液压泵试验前,应首先在A处的某个油管接头装上密封档板,这样从液压泵输出的液压油全部经测试仪回油箱。该试验分两个阶段进行,第一阶段用以检查泵的容积效率是否在允许范围内,从而确定流量不足是否因泵的内部泄漏引起。第二阶段用以分清流量不足是否因吸油不足或吸入空气引起。下面介绍这两个实验过程。

第一阶段:在液压泵试验时,必须保持油温t(t=65℃±3℃)不变,泵的转速也不变(额定转速),测得此时系统基准流量Q0,然后调整测试仪上的加载阀对系统加载到p(主安全阀设定压力的1/2),测得系统流量QS,用相关公式计算系统的流量损失ΔQ,则系统的容积效率:

ηvs=QS/Q0

由于此时系统的流量损失就是泵的泄漏量,故其系统的容积效率就是泵在额定转速、压力p时的容积效率,将此值与该系统中泵的规定值相比,若前者小于后者,则可认为泵内漏严重,需要检查、维修或更换;若前者大于或等于后者,则可认为泵状况良好。

图2-63 接入测试仪的被测液压系统

1—泵 2—安全阀 3—双作用安全阀 4—转斗换向阀 5—动臂换向阀 6—动臂液压缸 7—转斗液压缸 8—T形接头 9—测试仪

(https://www.daowen.com)

(https://www.daowen.com)

图2-64 Tee试验程序框图

第二阶段:保持液压泵出口压力p和油温不变,将泵转速从低速(例如600r/min)开始,每提高200r/min测一次流量值,直到泵的额定转速为止。这样就可得到不同转速下的流量Q1、Q2、…Qn,然后再依次算出相邻两转速下的流量差ΔQ1=Q2-Q1,ΔQ2=Q3-Q2,…,ΔQn-1=Qn-Qn-1根据流量差的变化规律可判断故障原因。如果流量差ΔQ突然变低,同时在此之后又为零,则故障是由于泵的吸油不足引起的;若流量差ΔQ都相同或随转速增加而增加,则故障原因是由于液压泵吸入空气引起的。在液压泵试验中,经过以上两个阶段的测试,基本上可以确定系统从油箱到泵出口这段管路需要检查的项目。

(3)堵塞液压缸试验 为了判断换向阀与液压缸的泄漏情况,要进行堵塞液压缸试验。具体做法是先在图2-63中的B处装上密封挡板,使液压油不能进入液压缸。然后通过回路检查试验、泵试验及堵塞液压缸试验所测得的系统流量,便可定量地确定液压缸与换向阀的泄漏量。如在加载压力为p、油温为t、液压泵转速为n工况下,转斗换向阀3控制的液压缸伸出回路中测得回路检查试验时的系统流量QS1,泵试验时的系统流量QS2,堵塞液压缸试验时的系统流量QS3。

设该回路总泄漏量为ΔQc、阀泄漏量为ΔQv、液压缸泄漏量为ΔQg,可以得出:

ΔQv=Qs2-Qs3,ΔQc=Qs2-Qs3,ΔQc=Qv+Qg

式中,ΔQc=Qv+Qg的含义是该回路中的液压泵实际输出流量中的总泄漏量是由液压缸和换向阀的泄漏组成的。由此可得

ΔQg=Qs3-Qs1

这样,可求得该回路中换向阀泄漏量为ΔQv和液压缸泄漏量为ΔQg。需要指出的是这里所说的换向阀泄漏不仅包括换向阀处在右位时手动换向阀的泄漏,而且也包括主溢流阀的泄漏。因为工程机械大多使用把溢流阀和换向阀复合在一起的复合式多路换向阀。通过这个堵塞液压缸试验表明液压缸存在泄漏。如果需要分别知道并联液压缸各缸的泄漏量,可在管路C处(图2-63)安装密封档板,取消B处密封挡板,使油液只进入一个缸,测得系统流量Qs4,可得E缸泄漏量:

ΔQEg=Qs-Qs4,ΔQgD=ΔQg-QEg

2.测试实例

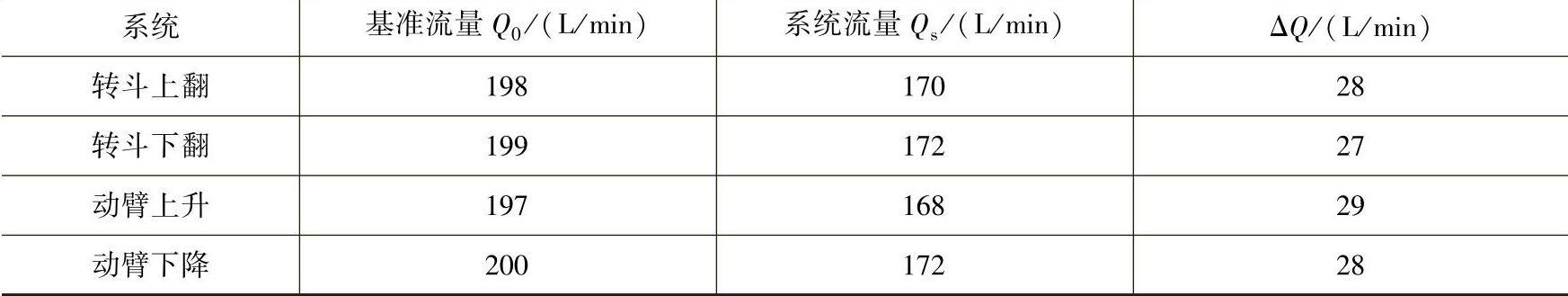

某ZLM30型装载机,对其液压系统进行Tee测试。首先,进行回路检查试验,测出所有系统的流量损失ΔQ,见表2-12。

从表2-12数据可以看出系统流量损失ΔQ都较大且基本相同,则可判断为液压泵有故障,需要转入泵试验,以确定泵流量不足的原因。首先,按要求将回路接好进行泵试验;其次,试验分两步进行:第一步测泵的容积效率ηvs=QS/Q0=172/199=86.4%,比规定值92%小,为确定是泵的原因还是吸油不足或吸入空气,可变化转速,看系统流量损失ΔQ是否变化。若不变,则可认为泵本身内漏严重,需检查、维修或更换;若变化,则为吸油不足或吸入空气造成。测试结果为系统流量损失ΔQ变化,此时可进行第二步测试。转速从600r/min开始,每升高200r/min测一次流量值,算出相邻两转速下的流量差,若流量差突然变低,并此后为零,则为吸油不足;若流量差随转速增加而增加,则为吸入空气所致,测试结果为流量差随转速增加而增加,则此系统故障为吸油路不密封,有空气吸入。

表2-12 流量损失ΔQ

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。