液压系统的故障具有多样性、复杂性、隐蔽性、偶然性和必然性等特点,正是由于故障的多重特点,使液压系统故障诊断不仅在于研究故障本身,而且更具有一种探索性。

1.液压系统故障分析的基本步骤和方法

液压设备由机械、液压油、电器及其仪表等装置有机地组成统一体,系统的故障分析受各方面因素的影响。分析故障必须弄清楚整个液压系统的工作原理、结构特点,然后根据故障现象进行判断,逐步深入,有目的、有方向地缩小范围,确定区域、部位、直至某个元件。

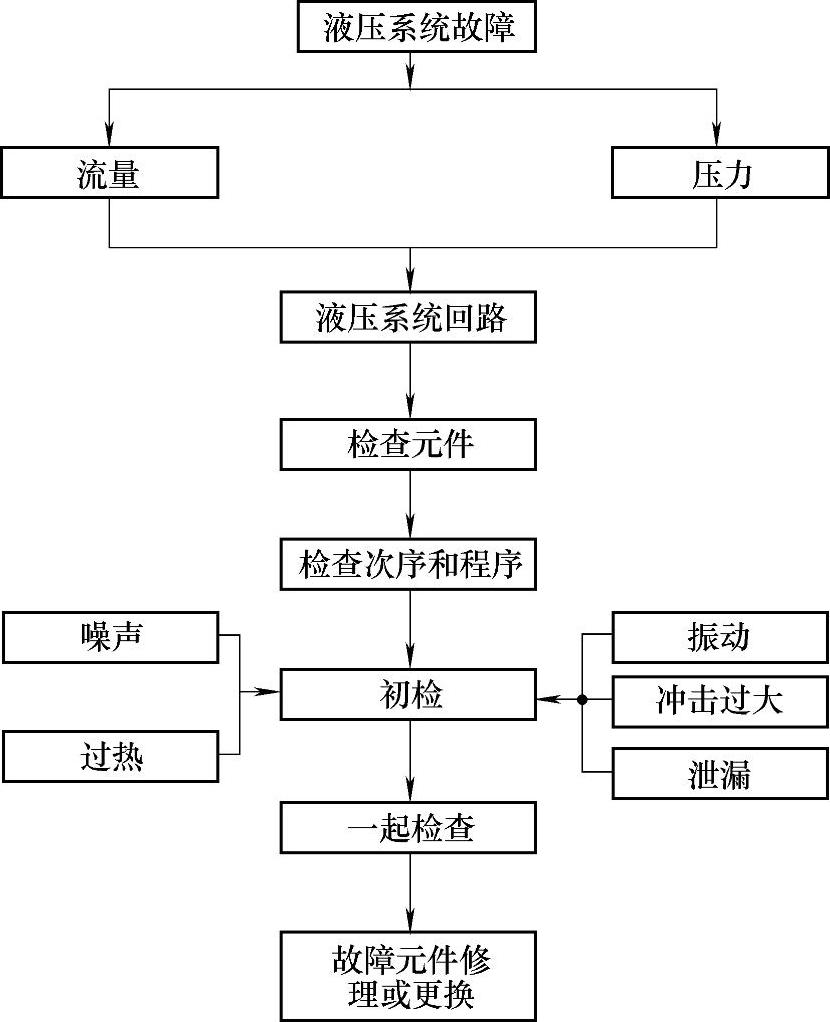

(1)液压系统故障分析基本步骤。液压系统故障分析基本步骤如图2-57所示。

1)液压设备运转不正常的根本原因都可以归纳。

2)审核液压回路图,并检查每个元件,确认其性能和作用,初步评定其质量状况。

3)对与故障有关的元件,按以往的经验和元件检查难易排列次序,进行逐个分析。必要时,列出重点检查的元件和元件重点检查部位。

4)对需要检查的元件进行初检。初检应判断以下一些问题:元件的使用和安装是否合适;元件的测量装置、仪器和测试方法是否合适;元件的外部信号是否合适;对外部信号是否响应等。特别要注意某些元件的故障先兆,如过高的温度和噪声、振动和泄漏等。

图2-57 液压系统故障分析基本步骤

5)如果初检未查出故障,要用仪器反复检查。

6)识别出发生故障的元件,对不合格的元件进行修理或更换。

7)在重新起动主机前,要分析故障的原因,如果是由于污染或液压液温度过高引起的,则应考虑其他元件也有出现故障的可能性,并应针对隐患采取相应的措施。

(2)液压系统故障分析的基本方法

1)系统工作压力的故障。如果系统工作压力低于额定压力,首先应该检查系统的压力控制元件。安全阀是否出现问题,阀芯与阀座的密封不良、阀座与座孔的密封件损坏、调压弹簧疲劳或断裂,以及主溢流阀常开(卡滞),都会造成系统的工作压力低于额定压力。如果确认安全阀正常,但系统工作压力仍然低于额定压力,此时可以考虑是由于液压缸内漏严重和液压泵高压腔与低压腔击穿所致。如果液压缸内漏严重,可分别操作动臂液压缸和转斗液压缸,检测系统压力,如果系统压力检测结果相同,则可以断定是液压泵高压腔与低压腔击穿,液压泵不能建立压力。

2)系统工作压力正常时的故障。流量对系统的影响反映在工作装置的动作速度上,一般情况下,动臂提升速度慢的现象最为明显。流量Q=nqη(n为转速,q为液压泵理论排量,η为容积效率),转速的影响比较容易判断,因为发动机转速过低时,其运转声音能够提供信息;影响液压泵流量的主要因素是液压泵容积效率η,泵的磨损和缺陷都会造成容积效率下降,使液压泵的输出流量相应减少。但在确定液压泵效率下降之前,应先检查以下几个方面:①液压油箱的液压油是否足够。缺少液压油会造成液压泵吸入空气,直接使流量减小。此时液压泵运转会产生刺耳的尖叫声,为判断故障提供了特征。②分配阀动作行程是否足够,阀芯与阀体之间的开口大小直接影响流量的变化。操纵软轴调整不当、损坏和工作分配阀阀芯卡滞都会造成进入工作液压缸的流量减少,影响工作装置的动作速度。通过检查分配阀阀芯的行程、操纵力的大小,可以判定是否有这类故障存在。③软管内壁是否脱层。软管内壁的脱层会在管内形成油囊,阻碍液压油的通过,造成进入工作液压缸的流量减少,影响工作装置的动作速度。这种现象一般都会出现“吱吱”的节流声,同时造成软管抖动,是判断故障的主要特征。⑤系统执行元件内漏是否严重。在装载机动臂液压缸和转斗液压缸中任何一个液压缸内漏严重,都会使有效流量大幅度减少,影响液压缸的动作速度。这类故障可以通过检查动臂是否会自由沉降,铲斗是否会自选下翻或上翻来判断。通过以上检查,如果各方面都正常,那么基本上可以确定故障原因是液压泵效率下降造成的。根据上述故障原因的分析,再按照“由简到繁”“由外到里”的原则,逐项进行排除。

2.ZL50G型装载机工作液压系统故障实例分析与排除

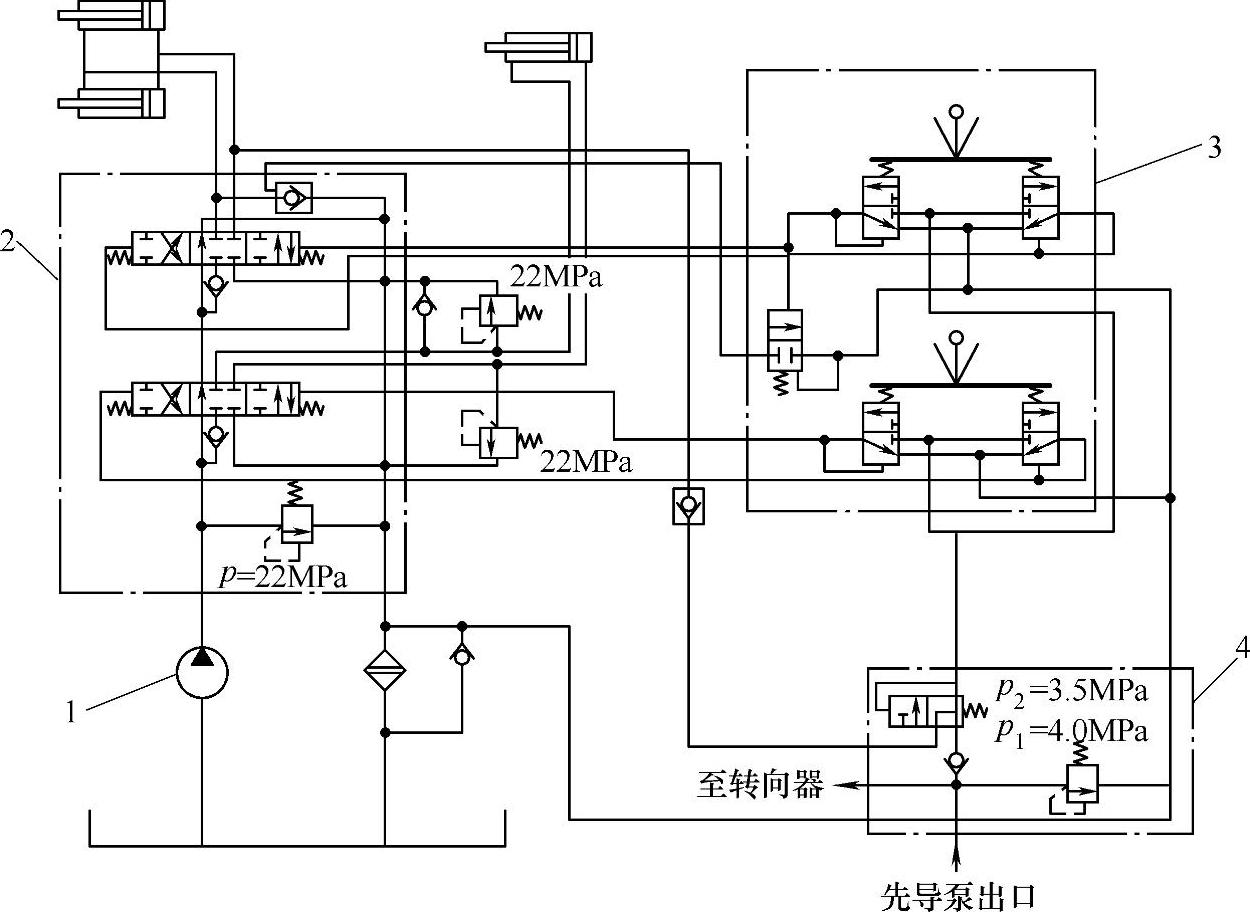

ZL50G型装载机工作液压系统原理(图2-58),采用具有电-液控制的先导系统。

(https://www.daowen.com)

(https://www.daowen.com)

图2-58 ZL50G型装载机工作液压系统原理图

1—工作泵 2—分配阀 3—先导阀 4—组合阀

(1)铲斗自动前倾 当先导阀的操作手柄处于中位时,铲斗会自动前倾。

1)故障分析。当铲斗处于收斗状态且先导阀的操作手柄处于中位时,由于铲斗的自重,转斗液压缸大腔受压;此时只要转斗液压缸大腔的压力油相对回油口有泄漏,就会导致铲斗自动前倾。造成转斗液压缸大腔油液向回油口泄漏的途径有以下六种情况:①转斗液压缸大腔至分配阀之间的管件、接头及安装的结合面有明显的外漏现象。②分配阀的转斗换向阀阀杆未能回中位(由于换向阀阀杆被卡、转斗大腔先导阀阀芯由于卡滞未能复位、转斗大腔先导阀阀体有砂眼内漏等原因造成),使得转斗液压缸小腔与泵口、大腔与回油口相通。③转斗液压缸内漏,同时转斗小腔相对回油口也有泄漏。④转斗液压缸大腔过载阀压力过低(由于调压弹簧折断、阀芯有脏物卡在开启位置、阀体上有砂孔或沟槽与回油腔相通等原因造成)。⑤转斗液压缸大腔补油阀有泄漏(由于复位弹簧折断、阀芯有脏物卡在开启位置、阀芯与阀体的结合锥面有脏物或沟槽缺陷、阀体上有砂眼与回油腔相通等原因造成)。⑥换向阀阀芯或阀孔过度磨损,使得阀芯和阀孔的配合间隙远大于设计值,造成转斗液压缸大腔压力油泄漏。

2)故障检测及排除。排除铲斗自动前倾故障,应围绕以上六种情况展开。

首先是第一种情况判断。起动机器并将动臂举升至一定高度、收斗至最大位置,观察转斗液压缸大腔至分配阀之间的管件、接头及安装的结合面等是否有明显的外漏现象发生。

如果第一种情况没有外泄漏发生,对第二种情况作判断。起动机器并操作先导阀手柄将动臂提升至最高位置和收斗至最大位置。发动机熄火并拆除分配阀转斗阀杆两端的先导管。这时,如果故障现象消失,则可以判定是由于先导阀的原因造成分配阀转斗阀杆不能回中位致使故障现象发生,应拆检和清洗或更换先导阀。

第三种情况判断。起动机器并操作先导阀手柄使动臂下降到最低位置、铲斗后倾至最大位置,发动机熄火,打开转斗液压缸大腔软管并将它引回液压油箱。再起动机器并操作先导阀手柄使铲斗后倾。观察转斗液压缸大腔油口是否连续有液压油冒出。如果此时有液压油连续冒出,则说明转斗液压缸有严重内漏,需要对该液压缸进行拆检维修或更换。

第四及第五种情况,可以采用压力检测的方法来判定。用一块量程为0~25MPa的压力表连接到转斗液压缸大腔的测压口上,起动机器并操作先导阀手柄,使铲斗处于最大前倾位置,加大油门并操作先导阀手柄提升动臂的同时,观测压力表在动臂举升过程中的读数应达到设计值(22MPa)。否则,应该拆检、清洗或更换转斗液压缸大腔过载阀或补油阀。

在第一到第五种情况均排除的情况下,故障现象还未消失,则应停机,将动臂及铲斗放到最低,拆卸分配阀的转斗阀杆,仔细查看阀杆和阀孔及它们的配合情况等。

(2)动臂下沉当先导阀的操作手柄处于中位时,动臂自行下降并超出液压缸的沉降标准。

1)故障分析。当动臂被举升并停留在任意高度位置时,由于动臂的自重,使得转斗液压缸大腔存在相应的液压压。此时只要转斗液压缸大腔的压力油相对回油口有泄漏,就会导致动臂自行下降。造成动臂液压缸大腔压力油泄漏的主要途径有以下五种情况:①动臂液压缸大腔至分配阀之间的管件、接头及安装的结合面有明显的外漏现象。②分配阀的动臂换向阀阀杆未能回中位(由于换向阀阀杆被卡、动臂大腔先导阀阀芯由于卡滞未能复位、动臂大腔先导阀阀体有砂眼内漏等原因造成),使得动臂液压缸小腔与泵口、大腔与回油口相通。③动臂液压缸内漏,同时动臂小腔相对回油口也有泄漏。④控制油路组合阀中的选择阀由于加工、阀芯卡滞、阀体砂孔、先导阀中位内漏等原因,使得选择阀阀芯无法将动臂液压缸大腔到组合阀及先导阀的通路切断,造成动臂液压缸大腔压力油泄漏。⑤换向阀阀芯或阀孔过度磨损,使得阀芯和阀孔的配合间隙远大于设计值,造成动臂液压缸大腔压力油泄漏。

2)故障检测及排除。排除动臂下沉故障,应围绕以上五种途径展开。

首先是第一种情况判断。起动机器并将动臂举升至最高,观察动臂液压缸大腔至分配阀之间的管件、接头及安装的结合面等是否有明显的外漏现象发生。

第二种情况判断。拆除先导阀的侧封板,起动机器并操作先导阀手柄将动臂提升至最高位置和收斗至最大位置,发动机熄火后拆开先导阀上与分配阀动臂阀杆两端相连接的先导管。这时,如果动臂下沉现象消失,则可以判定是由于先导阀的原因造成分配阀转斗阀杆不能回中位致使动臂下沉现象发生,应拆检和清洗先导阀或更换先导阀。

第三种情况判断。起动机器并操作先导阀手柄使动臂下降到最低位置、铲斗后倾至最大位置。发动机熄火,打开动臂液压缸大腔软管并将它引回液压油箱。再起动机器并操作先导阀手柄使动臂下降,观察动臂液压缸大腔油口是否连续有液压油冒出。如果此时有液压油连续冒出,则说明动臂液压缸有严重内漏,需要对该液压缸进行拆检维修或更换。

第四种情况判断。起动机器并操作先导阀手柄将动臂提升至最高位置和收斗至最大位置,发动机熄火并打开先导阀回油口,观察该油口是否有液压油冒出。如果有液压油冒出,则是由于先导阀的内漏造成动臂下沉,应拆检和清洗先导阀或更换先导阀;如果没有液压油冒出,则应打开组合阀的回油口,观察该油口是否有液压油冒出,如果自液压油冒出,则是由于组合阀的内漏造成动臂下沉,应拆检和清洗组合阀或更换组合阀。

如果第一到第四种情况均排除的情况下动臂下沉现象仍未消失,则应停机,将动臂及铲斗放到最低,拆卸分配阀的动臂阀杆,仔细查看阀杆和阀孔及它们的配合情况等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。